Automatische Übersetzung anzeigen

Dies ist eine automatisch generierte Übersetzung. Wenn Sie auf den englischen Originaltext zugreifen möchten, klicken Sie hier

#White Papers

{{{sourceTextContent.title}}}

Häufig gestellte Fragen und Lösungen zum Top-Entry-Kugelhahn mit Zapfenbefestigung

{{{sourceTextContent.subTitle}}}

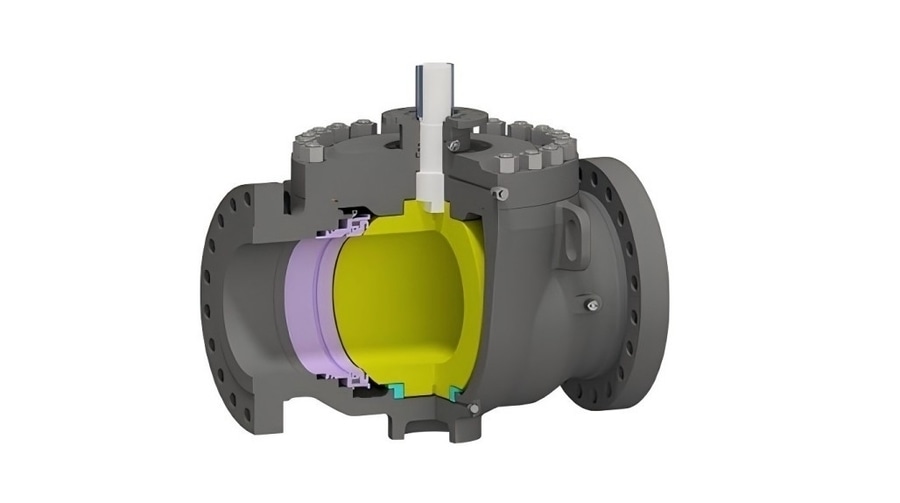

Kugelhahn mit Schwenkzapfen für den oberen Einstieg

{{{sourceTextContent.description}}}

Von oben zugängliche, auf Zapfen montierte Kugelhähne sind integrale Bestandteile in verschiedenen industriellen Anwendungen und bieten Vorteile wie einfache Wartung und zuverlässige Leistung. Die Anwender haben jedoch mehrere Probleme im Zusammenhang mit diesen Ventilen festgestellt. Im Folgenden geht Athena auf die wichtigsten Probleme ein und gibt Einblicke in deren Auswirkungen und mögliche Lösungen. Athena ist ein führender Kugelhahnhersteller aus China. Kontaktieren Sie uns, um weitere Informationen über Kugelhähne zu erhalten.

1. Leckage Bedenken über Top Entry Trunnion Mounted Kugelhahn

Leckagen sind eines der häufigsten Probleme, die bei Kugelhähnen mit Zapfeneintritt von oben auftreten. Dies kann den Betrieb stören, zu finanziellen Verlusten führen und je nach Medium sogar ein Sicherheitsrisiko darstellen. Im Folgenden finden Sie einige der Hauptursachen für Leckagen und Lösungen, um diese zu beheben:

1.1 Verschlissene Dichtungen

Im Laufe der Zeit können sich die Dichtungen eines Kugelhahns mit Zapfen durch ständigen Betrieb, hohe Temperaturen oder Kontakt mit korrosiven Substanzen abnutzen. Wenn sich die Dichtungen abnutzen, können sie nicht mehr dicht schließen, was zu Leckagen führt.

Lösungen:

Verwenden Sie hochwertige Dichtungen aus Materialien, die mit dem Medium und den Betriebsbedingungen kompatibel sind (z. B. PTFE oder Elastomere für chemische Beständigkeit).

Prüfen Sie das Ventil regelmäßig und tauschen Sie die Dichtungen in den geplanten Wartungsintervallen aus, um unerwartete Leckagen zu vermeiden.

Überwachen Sie die Betriebsbedingungen, z. B. Druck und Temperatur, um sicherzustellen, dass sie innerhalb der Konstruktionsspezifikationen des Ventils bleiben.

1.2 Unsachgemäßer Einbau

Ein unsachgemäßer Einbau kann zu einer Fehlausrichtung zwischen Kugel und Sitz führen, was Leckagen zur Folge hat. Dieses Problem tritt besonders häufig auf, wenn die Einbaurichtlinien nicht befolgt werden oder wenn unerfahrenes Personal den Vorgang durchführt.

Lösungen:

Stellen Sie sicher, dass das Ventil gemäß den Anweisungen des Herstellers installiert wird, einschließlich der korrekten Ausrichtung der Flansche und des richtigen Anziehens der Schrauben.

Setzen Sie für die Installation und Inbetriebnahme geschulte und erfahrene Techniker ein, um menschliche Fehler zu minimieren.

Führen Sie nach der Installation einen hydrostatischen Test durch, um die Dichtungsleistung des Ventils vor dem Vollbetrieb zu überprüfen.

1.3 Schäden durch Schmutz oder Fremdkörper

Schmutz oder Fremdkörper, die sich zwischen der Kugel und den Sitzen festsetzen, können die Dichtfläche beeinträchtigen und zu Leckagen führen. Dieses Problem tritt besonders häufig in Systemen ohne angemessene Filterung auf.

Lösungen:

Installieren Sie Schmutzfänger oder Filter vor dem Ventil, um das Eindringen von Fremdkörpern in das Ventilgehäuse zu verhindern.

Planen Sie eine regelmäßige Reinigung der Rohrleitung und des Ventilinneren ein, um alle angesammelten Ablagerungen zu entfernen.

Entscheiden Sie sich für eine Ventilkonstruktion mit selbstreinigenden Eigenschaften, wie z. B. federbelastete Sitze, die kleine Verunreinigungen durchlassen.

1.4 Thermische Ausdehnung oder Kontraktion

Extreme Temperaturschwankungen können dazu führen, dass sich das Ventilgehäuse, die Kugel oder die Sitze ausdehnen oder zusammenziehen, wodurch Lücken entstehen können, die zu Leckagen führen.

Lösungen:

Verwenden Sie Ventile, die für Hochtemperaturanwendungen ausgelegt sind und deren Werkstoffe der Wärmeausdehnung standhalten.

Verwenden Sie thermische Kompensatoren, um die Auswirkungen von Temperaturschwankungen abzuschwächen.

Überwachen Sie die Betriebstemperatur und vermeiden Sie plötzliche Temperaturschwankungen in der Rohrleitung.

1.5 Korrosion oder Materialverschlechterung

Durch den Kontakt mit korrosiven Flüssigkeiten oder Umgebungen können die Werkstoffe der Armatur geschwächt werden, was zu Lochfraß, Erosion oder anderen Formen der Zersetzung führt, die Lecks verursachen.

Lösungen:

Wählen Sie für Anwendungen mit aggressiven Chemikalien Ventile aus korrosionsbeständigen Materialien wie Edelstahl oder Duplexstahl.

Tragen Sie Korrosionsschutzbeschichtungen oder Auskleidungen auf die Ventilkomponenten auf, um ihre Lebensdauer zu verlängern.

Untersuchen Sie das Ventilgehäuse regelmäßig auf Anzeichen von Korrosion und tauschen Sie beschädigte Komponenten umgehend aus.

1.6 Druckbedingte Leckagen

Ein übermäßiger Druck in der Rohrleitung kann die Auslegungsgrenzen des Ventils überschreiten, wodurch die Dichtungen versagen und Leckagen entstehen können.

Lösungen:

Prüfen Sie vor dem Einbau, ob die Druckstufe des Ventils für die Anwendung geeignet ist.

Installieren Sie Druckentlastungsvorrichtungen, wie z. B. Sicherheitsventile, um einen Überdruck zu verhindern.

Regelmäßige Überwachung des Leitungsdrucks, um sicherzustellen, dass er innerhalb des Betriebsbereichs des Ventils bleibt.

Durch die Behebung dieser häufigen Leckageprobleme können Betreiber die Zuverlässigkeit und Leistung von Kugelhähnen mit Zapfenanschluss verbessern, Ausfallzeiten reduzieren und einen sicheren, effizienten Betrieb gewährleisten.

2. Betriebliche Herausforderungen in Bezug auf Kugelhähne mit Zapfeneintritt von oben

Kugelhähne mit Zapfenanschluss sind auf Langlebigkeit und zuverlässigen Betrieb ausgelegt, doch können im Laufe der Zeit bestimmte betriebliche Probleme auftreten, die ihre Leistung beeinträchtigen. Diese Probleme sind oft auf Verschleiß, unsachgemäße Wartung oder ungeeignete Betriebsbedingungen zurückzuführen. Im Folgenden finden Sie eine ausführliche Untersuchung der häufigsten betrieblichen Herausforderungen und ihrer Lösungen.

2.1 Ventilverstopfung

Eines der am häufigsten gemeldeten Probleme ist das Festsetzen von Ventilen, die sich nur schwer oder gar nicht mehr betätigen lassen. Dies kann durch die Ansammlung von Ablagerungen, Korrosion der internen Komponenten oder durch mangelnde Schmierung verursacht werden. Das Festkleben verzögert nicht nur den Betrieb, sondern kann auch zu schwerwiegenderen mechanischen Ausfällen führen, wenn es nicht behoben wird.

Ursachen:

Ansammlung von Schmutz, Ablagerungen oder Sedimenten im Ventilmechanismus.

Korrosion durch Einwirkung von Feuchtigkeit oder aggressiven Chemikalien.

Mangel an regelmäßiger Wartung und Schmierung.

Lösungen:

Führen Sie einen Routinereinigungsplan ein, um Schmutz und Ablagerungen aus dem Ventil und der Rohrleitung zu entfernen.

Verwenden Sie Korrosionsschutzbeschichtungen oder Materialien wie Edelstahl oder Inconel für Armaturen, die rauen Umgebungen ausgesetzt sind.

Verwenden Sie hochwertige, für Kugelhähne geeignete Schmiermittel, um einen reibungslosen Betrieb zu gewährleisten.

2.2 Hohes Betriebsdrehmoment

Ein hohes Betriebsdrehmoment bezieht sich auf die übermäßige Kraft, die zum Öffnen oder Schließen der Armatur erforderlich ist. Dies kann die manuelle Bedienung erschweren und automatische Antriebe belasten.

Ursachen:

Abnutzung der Sitze oder der Kugel, was zu erhöhter Reibung führt.

Unzureichende Schmierung oder Verwendung von ungeeigneten Schmiermitteln.

Falsche Ausrichtung bei der Installation, was zu ungleichmäßigem Kontakt zwischen den Komponenten führt.

Lösungen:

Führen Sie regelmäßige Inspektionen durch, um verschlissene Teile zu erkennen, und ersetzen Sie sie bei Bedarf.

Sorgen Sie für eine ordnungsgemäße Schmierung mit vom Hersteller empfohlenen Schmiermitteln.

Überprüfen Sie die korrekte Ausrichtung während des Einbaus und nehmen Sie bei Bedarf Anpassungen vor.

2.3 Langsamer oder inkonsistenter Betrieb

In manchen Fällen kommt es zu Verzögerungen oder Inkonsistenzen im Ventilbetrieb. Dies kann Prozesse stören, die auf eine präzise Durchflusskontrolle angewiesen sind.

Ursachen:

Nicht funktionierende Antriebe (bei automatischen Ventilen).

Blockierung oder Beschädigung der Ventilspindel.

Unregelmäßige Druck- oder Temperaturschwankungen, die sich auf die Ventilkomponenten auswirken.

Lösungen:

Führen Sie bei automatisierten Systemen eine regelmäßige Prüfung und Wartung der Stellantriebe durch, um eine zuverlässige Leistung zu gewährleisten.

Untersuchen Sie die Ventilspindel auf Verstopfungen oder Beschädigungen und ersetzen Sie defekte Teile.

Überwachen Sie den Zustand der Rohrleitungen und treffen Sie Sicherheitsvorkehrungen, um plötzliche Druck- oder Temperaturspitzen zu vermeiden.

2.4 Lärm und Vibrationen

Übermäßige Geräusche oder Vibrationen während des Ventilbetriebs können auf zugrundeliegende mechanische Probleme oder unzulässige Durchflussbedingungen hinweisen. Werden diese Probleme nicht behoben, können sie zu Schäden oder Ausfällen führen.

Ursachen:

Kavitation, bei der sich im Ventil aufgrund schneller Druckschwankungen Blasen bilden und zusammenfallen.

Unsachgemäße Dimensionierung des Ventils, was zu Turbulenzen oder instabilem Durchfluss führt.

Lose interne Komponenten oder verschlissene Teile.

Lösungen:

Verwenden Sie Ventile mit Anti-Kavitationsfunktion oder installieren Sie Durchflussregler, um Druckschwankungen zu minimieren.

Achten Sie bei der Systemauslegung auf die richtige Dimensionierung des Ventils, damit es den Durchflussanforderungen entspricht.

Ziehen Sie lose oder verschlissene Komponenten fest oder ersetzen Sie sie, um Vibrationen zu vermeiden.

2.5 Korrosionsbedingte Ausfälle

Korrosion kann den Betrieb von Kugelhähnen mit Zapfeneintritt von oben erheblich beeinträchtigen und zu teilweisem oder vollständigem Versagen beim Öffnen oder Schließen führen.

Ursachen:

Einwirkung von korrosiven Flüssigkeiten oder Gasen über einen längeren Zeitraum.

Unzureichender Schutz der Armaturenwerkstoffe oder -oberflächen.

Lösungen:

Auswahl von Werkstoffen, die gegen die spezifischen korrosiven Stoffe in der Anwendung beständig sind (z. B. Edelstahl, Duplexstahl oder Hastelloy).

Tragen Sie Schutzbeschichtungen oder Auskleidungen auf, um das Korrosionsrisiko zu verringern.

Führen Sie regelmäßige Inspektionen durch, um frühe Anzeichen von Korrosion zu erkennen und zu beseitigen.

2.6 Druckinduzierte Herausforderungen

Bei Hochdruckanwendungen können Betriebsschwierigkeiten auftreten, wie z. B. Schwierigkeiten bei der Abdichtung oder bei der Aufrechterhaltung einer konstanten Durchflussrate.

Ursachen:

Überschreitung des Nenndrucks des Ventils.

Ungleichmäßige Druckverteilung innerhalb des Ventils.

Lösungen:

Wählen Sie ein Ventil mit einer für die Anwendung geeigneten Druckstufe.

Installieren Sie Druckregler, um konsistente und sichere Betriebsbedingungen zu gewährleisten.

2.7 Fehlfunktionen des Stellantriebs (für automatisierte Ventile)

Bei automatisierten Ventilen kann ein Ausfall des Stellantriebs den Betrieb stören und zu Verzögerungen oder ungeplanten Ausfallzeiten führen.

Ursachen:

Probleme mit der Stromversorgung bei elektrischen Stellantrieben oder Druckprobleme bei pneumatischen Stellantrieben.

Verschleiß der Antriebskomponenten.

Lösungen:

Führen Sie regelmäßige Tests von Stellantrieben durch, um mögliche Fehlfunktionen zu erkennen und zu beheben.

Verwenden Sie Stellantriebe, die für Schwerlastanwendungen ausgelegt sind und den Betriebsbedingungen entsprechen.

Sorgen Sie für ein Notstrom- oder Luftversorgungssystem, um Betriebsverzögerungen bei Ausfällen von Stellantrieben zu vermeiden.

3. Wartungs- und Reparaturfragen zum Kugelhahn mit Zapfen und oberer Einbaulage

Kugelhähne mit Zapfeneintritt von oben werden oft für ihre Wartungsfreundlichkeit gelobt, da sie so konstruiert sind, dass die internen Komponenten zugänglich sind, ohne dass die Armatur aus der Rohrleitung ausgebaut werden muss. Dennoch gibt es bestimmte Probleme bei der Wartung und Reparatur, insbesondere bei anspruchsvollen oder kritischen Anwendungen. Das Verständnis dieser Probleme und die Anwendung von Best Practices können die Langlebigkeit und Leistung der Armatur verbessern.

3.1 Schwierigkeiten bei der Dichtmitteleinspritzung

Die Injektion von Dichtungsmitteln ist eine gängige Methode zur Behebung kleinerer Leckagen oder zur Verbesserung der Ventildichtung in Notfällen. Es kann jedoch zu Problemen kommen, wenn das Injektionssystem nicht richtig funktioniert oder das falsche Dichtmittel verwendet wird.

Ursachen:

Verstopfung der Dichtmitteleinspritzöffnung aufgrund von gehärtetem oder abgebautem Dichtmittel.

Verwendung eines inkompatiblen oder minderwertigen Dichtungsmittels, das unter Betriebsbedingungen nicht gut funktioniert.

Versäumnis, das Einspritzsystem regelmäßig zu warten oder zu prüfen.

Lösungen:

Verwenden Sie hochwertige, vom Hersteller empfohlene Dichtmittel, die für die Temperatur- und Druckbedingungen der Anwendung geeignet sind.

Reinigen und überprüfen Sie das Dichtmitteleinspritzsystem regelmäßig, um Verstopfungen zu vermeiden.

Schulung des Wartungspersonals in der korrekten Injektion von Dichtungsmitteln, um eine effektive Anwendung in Notfällen zu gewährleisten.

3.2 Komponentenverschleiß und Abnutzung

Der kontinuierliche Betrieb des Ventils unter hohem Druck, hohen Temperaturen oder abrasiven Bedingungen kann zu Verschleiß an kritischen Komponenten wie Sitzen, Dichtungen und der Kugel selbst führen. Im Laufe der Zeit kann dies zu einer verminderten Dichtungsleistung oder zu Ineffizienzen im Betrieb führen.

Ursachen:

Hochfrequenter Betrieb führt zu mechanischer Ermüdung.

Abrieb durch Feststoffpartikel im Flüssigkeitsmedium.

Exposition gegenüber korrosiven oder Hochtemperatur-Umgebungen.

Lösungen:

Erstellen Sie einen vorbeugenden Wartungsplan, der die regelmäßige Inspektion und den Austausch verschlissener Komponenten vorsieht.

Verwenden Sie langlebige Materialien wie wolframkarbidbeschichtete Kugeln oder verstärkte Sitze für abrasive oder hochbelastete Umgebungen.

Beschichtungen oder Auskleidungen auf kritische Komponenten auftragen, um sie vor Korrosion oder Verschleiß zu schützen.

3.3 Ausfallzeiten für die Wartung

Obwohl die Konstruktion mit oberem Anschluss im Vergleich zu Ventilen mit seitlichem Anschluss eine einfachere Wartung ermöglicht, muss die Rohrleitung für den Zugang zu den internen Komponenten des Ventils abgeschaltet werden. Für Systeme, die einen kontinuierlichen Betrieb erfordern, kann diese Ausfallzeit ein erheblicher Nachteil sein.

Ursachen:

Fehlende Redundanz im System, die es unmöglich macht, das Ventil für Wartungsarbeiten zu isolieren.

Zeitaufwändige Demontage und Wiedermontage von Ventilkomponenten.

Lösungen:

Entwerfen Sie Systeme mit Bypass-Leitungen oder redundanten Ventilen, um eine Wartung ohne Unterbrechung des Betriebs zu ermöglichen.

Verwenden Sie Schnelltrennkonstruktionen oder Spezialwerkzeuge, um den Zeitaufwand für die Demontage und den Wiedereinbau zu verringern.

Entscheiden Sie sich für fortschrittliche Ventilkonstruktionen, die eine Wartung unter Druck ermöglichen, sofern dies möglich ist.

3.4 Schwierigkeiten bei der Diagnose von Problemen

Die genaue Ursache eines Ventilausfalls oder eines Leistungsproblems zu ermitteln, kann eine Herausforderung sein, insbesondere in großen Industriesystemen. Eine Fehldiagnose kann zu unnötigen Reparaturen oder dem Austausch von Komponenten führen, wodurch die Wartungskosten steigen.

Ursachen:

Mangel an geeigneten Diagnosewerkzeugen oder Instrumenten zur Überwachung der Ventilfunktion.

Unerfahrenheit oder unzureichende Ausbildung des Wartungspersonals.

Komplexe Systeme, die es schwierig machen, das Ventil für eine Inspektion zu isolieren.

Lösungen:

Installieren Sie Diagnoseinstrumente wie Positionsanzeigen, Drucksensoren oder akustische Überwachungsgeräte, um Anomalien im Ventilbetrieb zu erkennen.

Schulung des Wartungspersonals in Techniken zur Fehlersuche und in der spezifischen Konstruktion des verwendeten Ventils.

Führen Sie regelmäßige Leistungstests durch und führen Sie detaillierte Aufzeichnungen, um Verschleißtrends zu verfolgen und Probleme frühzeitig zu erkennen.

3.5 Handhabung von großen Ventilen

In industriellen Anwendungen, die Rohrleitungen mit großem Durchmesser umfassen, können von oben zu betätigende, auf Zapfen montierte Kugelhähne recht schwer und sperrig sein. Die Wartung oder Reparatur solcher Ventile erfordert zusätzliche Ressourcen und Spezialausrüstung.

Die Ursachen:

Große Ventile sind aufgrund ihres Gewichts und ihrer Größe oft schwer zu heben und zu manövrieren.

Die Demontage großer Ventile erfordert einen erheblichen Zeit- und Arbeitsaufwand, insbesondere wenn keine Hebezeuge zur Verfügung stehen.

Lösungen:

Verwenden Sie Kräne, Hebezeuge oder andere Hebevorrichtungen, um große Ventile sicher und effizient zu handhaben.

Planen Sie Wartungsarbeiten während geplanter Ausfallzeiten ein, um ausreichend Zeit für die Handhabung und Reparaturen zu haben.

Ziehen Sie modulare Ventilkonstruktionen in Betracht, um die Demontage und den Transport der Komponenten zu erleichtern.

3.6 Zugang zu Ersatzteilen

Die rechtzeitige Reparatur von Kugelhähnen mit Zapfeneintritt von oben hängt oft von der Verfügbarkeit von Ersatzteilen ab. Verzögerungen bei der Beschaffung von Teilen können die Ausfallzeit verlängern und den Betrieb stören.

Ursachen:

Begrenzte Verfügbarkeit spezifischer Teile, insbesondere für ältere oder kundenspezifisch konstruierte Ventile.

Abhängigkeit von Lieferanten aus Übersee, was zu längeren Lieferzeiten führt.

Lösungen:

Arbeiten Sie mit zuverlässigen Ventilherstellern oder -lieferanten zusammen, um einen Bestand an wichtigen Ersatzteilen zu erhalten.

Standardisierung von Ventilmodellen für verschiedene Systeme, um die Ersatzteilbeschaffung zu vereinfachen und die Komplexität des Lagerbestands zu verringern.

Arbeiten Sie mit den Herstellern zusammen, um Servicevereinbarungen zu treffen, die eine schnellere Lieferung von Ersatzteilen garantieren.

3.7 Korrosions- und Erosionsschäden

Bei Anwendungen, die mit korrosiven Flüssigkeiten arbeiten, sind Erosion oder Korrosion der internen Komponenten ein wichtiges Wartungsproblem. Diese Schäden können Reparaturen komplexer und kostspieliger machen.

Ursachen:

Ständiger Kontakt mit korrosiven Chemikalien oder abrasiven Partikeln in der Flüssigkeit.

Unzureichende Schutzbeschichtungen oder Verwendung ungeeigneter Materialien.

Lösungen:

Verwenden Sie korrosionsbeständige Materialien wie Edelstahl, Duplexstahl oder Hastelloy für die Ventilkonstruktion.

Tragen Sie spezielle Beschichtungen oder Auskleidungen zum Schutz vor Korrosion und Erosion auf.

Führen Sie regelmäßige Inspektionen durch, um frühe Anzeichen von Schäden zu erkennen, und tauschen Sie betroffene Komponenten umgehend aus.

4. Probleme bei der Installation und Ausrichtung des Kugelhahns mit Zapfen an der Oberseite

Die ordnungsgemäße Installation und Ausrichtung sind entscheidend für die Leistung und Langlebigkeit eines Kugelhahns mit Zapfeneintritt von oben. Ein falscher Einbau oder eine falsche Ausrichtung kann zu Betriebsstörungen, vorzeitigem Verschleiß und sogar zum vollständigen Ausfall des Ventils führen. Im Folgenden finden Sie einen detaillierten Überblick über häufige Installations- und Ausrichtungsprobleme, ihre Ursachen und Lösungen.

4.1 Fehlausrichtung beim Einbau

Eine Fehlausrichtung der Armatur zur Rohrleitung ist ein häufiges Problem, das die Armaturenkomponenten belasten und ihre Funktion beeinträchtigen kann. Dies kann zu ungleichmäßigem Drehmoment, Leckagen oder unzureichender Abdichtung der Armatur führen.

Ursachen:

Schlecht ausgerichtete Flansche oder Rohrleitungshalterungen.

Mangelnde Präzision beim Einsetzen oder Verschrauben der Armatur.

Verwendung von ungeeigneten Werkzeugen oder Geräten für die Installation.

Lösungen:

Führen Sie vor dem Einbau eine detaillierte Prüfung der Rohrleitung durch, um sicherzustellen, dass die Flansche korrekt ausgerichtet und frei von Mängeln sind.

Verwenden Sie Präzisionswerkzeuge und Messinstrumente, um die Ausrichtung während des Einbaus zu bestätigen.

Beauftragen Sie erfahrene Techniker oder befolgen Sie die Richtlinien des Herstellers zur korrekten Positionierung und Montage.

4.2 Übermäßiges oder ungleichmäßiges Anziehen von Schrauben

Beim Einbau müssen die Schrauben, mit denen die Armatur an den Flanschen befestigt ist, gleichmäßig und mit dem richtigen Drehmoment angezogen werden. Ein zu starkes oder ungleichmäßiges Anziehen kann zu einer Verformung des Ventilgehäuses und damit zu Dichtungsproblemen oder zur Beschädigung der internen Komponenten führen.

Ursachen:

Nichtverwendung eines Drehmomentschlüssels oder Nichteinhaltung der vom Hersteller angegebenen Drehmomente.

Ungleiche Anzugsreihenfolge, die ein Ungleichgewicht in der Anordnung des Ventils erzeugt.

Lösungen:

Verwenden Sie immer einen Drehmomentschlüssel, um die Schrauben gemäß den vom Hersteller empfohlenen Spezifikationen festzuziehen.

Ziehen Sie die Schrauben kreuz und quer an, um eine gleichmäßige Verteilung der Spannung auf die Flansche zu gewährleisten.

Führen Sie nach dem Einbau eine Endkontrolle durch, um den festen Sitz aller Schrauben zu überprüfen.

4.3 Unzureichende Unterstützung für das Ventil

Große Kugelhähne mit Zapfeneintritt von oben können schwer sein, und eine unsachgemäße Abstützung während des Einbaus kann zu einer Fehlausrichtung oder Belastung des Ventilgehäuses und der Rohrleitung führen.

Ursachen:

Fehlen einer geeigneten Hebe- oder Stützvorrichtung für große Ventile.

Unzureichende Unterstützung der Rohrleitung, um das Gewicht der Armatur zu tragen.

Lösungen:

Verwenden Sie geeignete Hebewerkzeuge wie Kräne oder Hebezeuge, um schwere Armaturen sicher und präzise zu handhaben.

Bringen Sie zusätzliche Rohrleitungsstützen oder Halterungen in der Nähe der Armatur an, um das Gewicht gleichmäßig zu verteilen und die Belastung zu verringern.

Stellen Sie sicher, dass die Armatur vor dem Anschluss an die Rohrleitung sicher befestigt ist.

4.4 Unsachgemäße Positionierung der Armatur

Die Ausrichtung eines Kugelhahns mit Zapfeneintritt von oben ist für seinen Betrieb entscheidend. Eine falsche Positionierung kann die Durchflussregelung beeinträchtigen, die Zugänglichkeit für Wartungsarbeiten einschränken und die Wahrscheinlichkeit eines Ausfalls erhöhen.

Ursachen:

Einbau des Hahns in einer Position, die nicht für seine Konstruktion geeignet ist (z. B. vertikaler Einbau, obwohl eine horizontale Ausrichtung erforderlich ist).

Nichtberücksichtigung von Zugangspunkten, die für die Wartung oder Reparatur benötigt werden.

Lösungen:

Überprüfen Sie die empfohlene Ausrichtung und Position in der Installationsanleitung des Herstellers.

Stellen Sie sicher, dass das Ventil an einem Ort installiert ist, der einen einfachen Zugang zum oberen Eingang für Wartungs- und Reparaturarbeiten ermöglicht.

Prüfen Sie, ob die Durchflussrichtung des Ventils mit den Durchflussanforderungen der Rohrleitung übereinstimmt, indem Sie Indikatoren oder Markierungen auf dem Ventilgehäuse verwenden.

4.5 Vernachlässigung von Inspektionen vor dem Einbau

Das Auslassen von Inspektionen vor dem Einbau kann zu unentdeckten Problemen führen, wie z. B. Ablagerungen in der Rohrleitung, mangelhafte Flansche oder beschädigte Armaturenkomponenten, die alle die Leistung der Armatur beeinträchtigen können.

Ursachen:

Überstürzte Installationsprozesse ohne gründliche Vorbereitung.

Mangelndes Bewusstsein für mögliche Rohrleitungs- oder Armaturendefekte.

Lösungen:

Reinigen Sie die Rohrleitung vor dem Einbau der Armatur gründlich von Ablagerungen, Sedimenten oder Fremdkörpern.

Untersuchen Sie die Flansche auf eventuelle Mängel, wie z. B. Verformungen oder raue Oberflächen, und beheben Sie diese, bevor Sie die Armatur anschließen.

Führen Sie eine Sichtprüfung der Armatur durch, um festzustellen, ob sie während des Transports oder der Lagerung beschädigt wurde.

4.6 Unsachgemäße Auswahl oder Einbau von Dichtungen

Dichtungen spielen eine wichtige Rolle bei der Herstellung einer dichten Abdichtung zwischen der Armatur und den Rohrleitungsflanschen. Die Verwendung des falschen Dichtungsmaterials oder ein falscher Einbau kann zu Undichtigkeiten oder Betriebsproblemen führen.

Ursachen:

Verwendung von Dichtungen, die mit der Armatur oder der zu verarbeitenden Flüssigkeit nicht kompatibel sind.

Schlechte Ausrichtung oder falsches Anziehen der Dichtung.

Lösungen:

Wählen Sie Dichtungen aus Materialien, die mit dem Betriebsdruck, der Temperatur und der Art der Flüssigkeit kompatibel sind.

Achten Sie beim Einbau auf die richtige Ausrichtung der Dichtung zwischen den Flanschen.

Ziehen Sie die Flanschschrauben gleichmäßig an, um eine gleichmäßige Dichtung um die Dichtung herum zu erzeugen.

4.7 Ignorieren von Wärmeausdehnung und -kontraktion

Rohrleitungen und Armaturen unterliegen einer thermischen Ausdehnung und Kontraktion aufgrund von Änderungen der Betriebstemperatur. Wird dies bei der Installation nicht berücksichtigt, kann dies zu Spannungen im Ventilgehäuse, Fehlausrichtungen oder Leckagen führen.

Ursachen:

Unzureichende Berücksichtigung von Temperaturschwankungen im System.

Verwendung starrer Verbindungen, die thermische Bewegungen nicht ausgleichen können.

Lösungen:

Installieren Sie Kompensatoren oder flexible Kupplungen in der Nähe der Armatur, um thermische Bewegungen in der Rohrleitung auszugleichen.

Verwenden Sie Materialien für Flansche und Verbindungselemente, die Temperaturschwankungen standhalten, ohne sich zu verformen.

Prüfen Sie, ob die Werkstoffe und die Konstruktion der Armatur für den erwarteten Temperaturbereich geeignet sind.

4.8 Unzureichende Prüfung nach dem Einbau

Werden Tests nach der Installation ausgelassen oder unzureichend durchgeführt, können Ausrichtungs- oder Dichtungsprobleme unentdeckt bleiben, die den Betrieb des Ventils beeinträchtigen können, sobald das System in Betrieb ist.

Ursachen:

Übereilte Inbetriebnahme des Systems ohne gründliche Prüfung.

Unzureichende Prüfverfahren oder Mangel an geeigneter Ausrüstung.

Lösungen:

Führen Sie hydrostatische Druckprüfungen durch, um sicherzustellen, dass das Ventil richtig abgedichtet ist und unter Betriebsdruck nicht leckt.

Führen Sie Betriebstests durch, um zu überprüfen, ob das Ventil reibungslos öffnet und schließt.

Prüfen Sie vor der Inbetriebnahme alle Anschlüsse und Halterungen auf Ausrichtung und Stabilität.

5. Material- und Konstruktionseinschränkungen für den Kugelhahn mit Zapfenmontage von oben

Kugelhähne mit Zapfenanschluss sind zwar für ihre robuste Bauweise und Vielseitigkeit bekannt, doch gibt es bei der Wahl der Werkstoffe und des Designs einige Einschränkungen. Diese Einschränkungen können ihre Eignung für bestimmte Anwendungen beeinträchtigen, die Leistung unter extremen Bedingungen verringern oder den Wartungsaufwand erhöhen. Die Identifizierung und Behebung dieser Einschränkungen ist entscheidend für einen effizienten und zuverlässigen Betrieb.

5.1 Fragen der Materialkompatibilität

Die für die Konstruktion des Ventilgehäuses, der Kugel, der Sitze und der Dichtungen verwendeten Materialien müssen mit den durch das Ventil fließenden Medien kompatibel sein. Werden keine geeigneten Werkstoffe ausgewählt, kann es zu Korrosion, Erosion oder chemischem Abbau kommen, was zu Leistungsproblemen oder zum Ausfall des Ventils führt.

Herausforderungen:

Korrosion von Ventilkomponenten in stark sauren, alkalischen oder salzhaltigen Umgebungen.

Erosion durch abrasive Partikel im Flüssigkeitsmedium.

Anschwellen, Verhärtung oder Abbau von Dichtungen aufgrund von aggressiven Chemikalien oder hohen Temperaturen.

Lösungen:

Verwenden Sie korrosionsbeständige Materialien wie Edelstahl, Duplexstahl oder Inconel für Anwendungen mit korrosiven Flüssigkeiten.

Entscheiden Sie sich für erosionsbeständige Beschichtungen wie Wolframkarbid oder Keramik für Ventile, die abrasiven Medien ausgesetzt sind.

Wählen Sie Dichtungen aus Werkstoffen wie PTFE oder Elastomeren, die speziell für chemische und Temperaturbeständigkeit ausgelegt sind.

5.2 Temperatur- und Druckeinschränkungen

Obwohl zapfengelagerte Kugelhähne robust sind, kann ihre Leistung unter extremen Temperatur- und Druckbedingungen durch die Materialeigenschaften eingeschränkt sein. Dies kann zu Problemen wie Materialverformung, Leckagen oder sogar katastrophalem Versagen führen.

Herausforderungen:

Weiche Sitzmaterialien können sich bei hohen Temperaturen verformen oder ihre Elastizität verlieren.

Ventilkomponenten können bei extrem niedrigen Temperaturen spröde werden.

Die Druckwerte des Ventils entsprechen möglicherweise nicht den Anforderungen des Systems, was zu Ausblasungen oder Leckagen führen kann.

Lösungen:

Verwenden Sie für Hochtemperaturanwendungen Metallsitze oder Hochleistungspolymere, die auch bei hohen Temperaturen stabil bleiben.

Wählen Sie für Tieftemperaturanwendungen Ventile aus Werkstoffen, die speziell für den Einsatz bei niedrigen Temperaturen entwickelt wurden, z. B. austenitische Edelstähle.

Stellen Sie sicher, dass die Druckstufe des Ventils dem maximalen Betriebsdruck des Systems entspricht oder diesen übersteigt.

5.3 Eingeschränkte Eignung für bestimmte Medien

Kugelhähne mit Zapfeneintritt von oben sind sehr vielseitig, aber nicht für alle Medien die beste Wahl. So können sie beispielsweise bei der Förderung von Schlämmen, hochviskosen Flüssigkeiten oder feststoffbeladenen Medien Probleme bereiten.

Herausforderungen:

Kugelhähne können Feststoffe zwischen der Kugel und den Sitzen einschließen, was zu Betriebsschwierigkeiten oder Schäden führen kann.

Hochviskose Flüssigkeiten können einen übermäßigen Kraftaufwand zur Betätigung des Ventils erfordern.

Schlämme oder Medien mit Feststoffpartikeln können Abrieb und Verschleiß an internen Komponenten verursachen.

Lösungen:

Ziehen Sie bei schlamm- oder feststoffhaltigen Medien den Einsatz von Ventilen mit selbstreinigenden oder spülbaren Konstruktionen in Betracht, um Partikelablagerungen zu vermeiden.

Verwenden Sie gehärtete oder beschichtete Komponenten, um den Verschleiß bei abrasiven Anwendungen zu minimieren.

In Fällen, in denen Kugelventile ungeeignet sind, sollten Sie alternative Ventiltypen wie Plattenschieber oder Quetschventile für bestimmte Medien in Betracht ziehen.

5.4 Gewicht und Größenbeschränkungen

Kugelhähne mit Zapfenanschluss sind aufgrund ihrer robusten Bauweise und zusätzlichen Funktionen oft größer und schwerer als andere Arten von Kugelhähnen. Dies kann bei bestimmten Anwendungen oder Einbausituationen zu Problemen führen.

Herausforderungen:

Das hohe Gewicht großer Ventile kann bei der Installation zusätzliche Unterstützung und spezielle Handhabungsgeräte erfordern.

Begrenzter Platz in einigen Systemen kann die sperrigere Konstruktion des oberen Eingangs nicht aufnehmen.

Lösungen:

Entscheiden Sie sich für kompakte Ventilkonstruktionen, wenn Platzmangel ein Problem darstellt.

Verwenden Sie leichte Materialien wie Aluminium oder Verbundwerkstoffe für weniger anspruchsvolle Anwendungen.

Sorgen Sie bei der Installation für eine angemessene Planung und strukturelle Unterstützung, um die Größe und das Gewicht des Ventils zu berücksichtigen.

5.5 Komplexität der Konstruktion

Die fortschrittliche Konstruktion von Kugelhähnen mit Zapfeneintritt von oben ist zwar in vielerlei Hinsicht vorteilhaft, bringt aber auch eine gewisse Komplexität mit sich, die zu erhöhten Herstellungskosten und potenziellen betrieblichen Problemen führen kann.

Herausforderungen:

Die Anforderungen an Präzisionsbearbeitung und Montage können die Produktionszeit und -kosten erhöhen.

Die Komplexität der Konstruktion kann die Fehlersuche und Reparatur für ungeschultes Personal erschweren.

Lösungen:

Arbeiten Sie mit vertrauenswürdigen Herstellern zusammen, die während der Produktion strenge Qualitätskontrollverfahren einhalten.

Schulen Sie Bediener und Wartungspersonal, damit sie die Konstruktion und die Funktionen des Ventils genau verstehen.

Standardisieren Sie die Ventilmodelle in einer Anlage, um die Schulung zu vereinfachen und die Lernkurve zu verkürzen.

5.6 Kostenüberlegungen für qualitativ hochwertige Materialien

Die Verwendung hochwertiger Werkstoffe wie Edelstahl, Duplex-Legierungen oder korrosionsbeständige Beschichtungen können die Anschaffungskosten für Kugelhähne mit Zapfen an der Oberseite erheblich erhöhen. Diese Werkstoffe erhöhen zwar die Haltbarkeit und Leistung, sind aber nicht immer mit den Budgetvorgaben vereinbar.

Herausforderungen:

Höhere Anfangsinvestitionen im Vergleich zu anderen Ventiltypen.

Erhöhte Kosten für Ersatzteile aus speziellen Materialien.

Lösungen:

Führen Sie eine Kosten-Nutzen-Analyse durch, um die Anfangsinvestition gegen die langfristigen Einsparungen durch geringere Wartung und längere Lebensdauer abzuwägen.

Verwenden Sie hochwertige Werkstoffe nur für kritische Komponenten, wie z. B. die Kugel und die Sitze, während Sie für weniger beanspruchte Teile kostengünstige Materialien einsetzen.

Arbeiten Sie mit zuverlässigen Herstellern zusammen, die kostengünstige und dennoch leistungsstarke Ventillösungen anbieten können.

5.7 Begrenzte Flexibilität in extremen Umgebungen

Trotz ihrer Vielseitigkeit können Kugelhähne mit Zapfeneintritt von oben in Umgebungen mit schnellen Temperaturschwankungen, radioaktiven Stoffen oder extremen Drücken jenseits der Standardnennwerte Einschränkungen aufweisen.

Herausforderungen:

Die thermische Ausdehnung oder Kontraktion von Materialien kann die Leistung des Ventils bei schnell wechselnden Temperaturen beeinträchtigen.

Bestimmte Materialien können im Laufe der Zeit durch Strahlung beeinträchtigt werden.

Extreme Drücke oder Stoßbelastungen können die Konstruktionsmöglichkeiten von Standardventilen übersteigen.

Lösungen:

Verwenden Sie Ventile mit speziellen Werkstoffen und Konstruktionen, die auf extreme Umgebungsbedingungen zugeschnitten sind, wie z. B. Ventile für Nuklear- oder Tiefseeanwendungen.

Integrieren Sie zusätzliche Funktionen wie Druckentlastungsmechanismen oder flexible Anschlüsse, um die Auswirkungen extremer Bedingungen abzumildern.

Führen Sie gründliche Anwendungsprüfungen durch und beraten Sie sich mit Ventilherstellern, um die am besten geeignete Konstruktion für anspruchsvolle Umgebungen auszuwählen.

Fazit

Von oben zugängliche Kugelhähne mit Schwenkzapfen bieten in industriellen Anwendungen erhebliche Vorteile. Um eine optimale Leistung und Langlebigkeit zu gewährleisten, müssen jedoch die Bedenken der Benutzer durch regelmäßige Wartung, ordnungsgemäße Installation und Einhaltung der Herstellerrichtlinien (z. B. von Athena) berücksichtigt werden.