Automatische Übersetzung anzeigen

Dies ist eine automatisch generierte Übersetzung. Wenn Sie auf den englischen Originaltext zugreifen möchten, klicken Sie hier

#Neues aus der Industrie

Extreme Automatisierung bei flexiblen Verpackungen

Comau-Knickarmroboter für die Mehrfachfaltung von mehrlagigen Beuteln

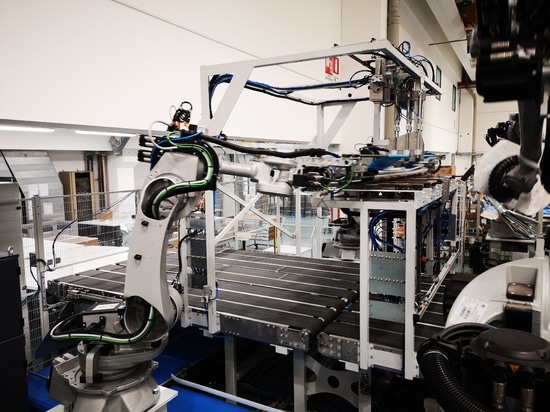

Die Comau-Knickarmroboter wurden in das Werk der Goglio-Gruppe in Daverio (in der Nähe von Varese in Norditalien) integriert. Die Roboter werden sowohl für die Mehrfachfaltung von mehrlagigen Beuteln mit Füllstutzen als auch für die optimale Verpackung der Fertigprodukte in Kartons mit einem internen aseptischen Behälter eingesetzt.

Die Anlage, die sich durch hochinnovative Technologien auszeichnet, wurde von Siscodata, einem wichtigen Systemintegrator, entworfen.

Goglio ist einer der weltweit führenden Anbieter im Bereich der flexiblen Verpackung. Das 1850 von der Familie Goglio gegründete Unternehmen ist im Laufe der Jahre dank seiner Investitionen in innovative und zunehmend automatisierte Produktionssysteme stetig gewachsen. Zu den Kunden von Goglio gehören Produktionsunternehmen aus der ganzen Welt, die in verschiedenen Industriezweigen tätig sind, darunter Kaffeeproduktion, aseptische und heiße Abfüllung, Fertiggerichte, Lebensmittel und Getränke, Kosmetika und Reinigungsmittel, Industriechemikalien und Tiernahrung.

Das Geschäftsmodell von Goglio wird durch das Fres-co System repräsentiert, ein eingetragenes Markenzeichen, das 1961 geschaffen wurde und die Mission des Unternehmens perfekt identifiziert: die Herstellung von Verpackungssystemen, um Lebensmittel so frisch wie aus der Fabrik zu erhalten. Das Angebot von Goglio besteht aus flexiblen Hochbarriere-Laminaten, Verpackungslinien, Kunststoffzubehör, technischer Unterstützung und Service.

Goglio hat sich mit seinem Unternehmen verpflichtet, Lösungen anzubieten, die ausreichende, sichere und gesunde Lebensmittel für alle gewährleisten und gleichzeitig den Planeten und sein Gleichgewicht respektieren. Um dieses Niveau an Produktzuverlässigkeit zu erreichen, hat das Unternehmen eine vertikale Struktur für seinen Produktionsprozess gewählt, wie Luigi Foglia erklärt, der die Abteilung für aseptische und industrielle Beutel der Verpackungsabteilung leitet. "Um die totale Kontrolle über die Qualität unserer Produkte zu haben, streben wir an, alles innerhalb unserer Fabriken zu produzieren. Um beispielsweise einen aseptischen Beutel herzustellen, kaufen wir Polyester, Nylon und Aluminium von externen Lieferanten, aber alles andere wird intern umgesetzt, einschließlich der Produktion von Ventilen und Ausgießern und der Grafiken auf den Beuteln. Dieser Ansatz erfordert natürlich eine perfekte Organisation, die es uns auch ermöglicht, jedes fehlerhafte Produkt schnell zu behandeln

Mit acht Produktionsstätten und sieben Handelsbüros auf der ganzen Welt kann Goglio vernünftigerweise als ein globales Unternehmen betrachtet werden. Es hat insgesamt 1.754 Mitarbeiter, von denen 992 in Italien tätig sind.

Neben der Niederlassung in Daverio, in der sich der Hauptsitz des Unternehmens, die Abteilung Verpackung/Polymere und das Technologiezentrum befinden, gibt es in Italien drei weitere Einrichtungen: Mailand (Kunststoffsparte), Zeccone (Maschinenbau) und Cadorago (Cofibox-Sparte).

Im Ausland hat Goglio eine Produktionsstätte in den Niederlanden (flexible Verpackungen), zwei in den Vereinigten Staaten (flexible Verpackungen, Maschinen und Kunststoffzubehör) und eine weitere in Tianjin, China (flexible Verpackungen und Maschinenherstellung).

In Bezug auf die USA unterstrich Luigi Foglia: "[...] unsere Filialen in den Vereinigten Staaten entwickelten sich Hand in Hand mit Starbucks, dem berühmten amerikanischen Kaffee-Franchise mit einem einzigartigen Ansatz. Vor Jahren glaubte das Management der Goglio Group an dieses Projekt, und die beiden Unternehmen sind im Laufe der Jahre dank der gegenseitigen Zusammenarbeit exponentiell gewachsen"

Im Jahr 2018 erwirtschaftete die Gruppe einen Umsatz von 375 Millionen Euro, wovon fast 50 % auf die Kaffeeproduktion entfielen, gefolgt von der aseptischen Verarbeitung (19,1 %), den Industrieprodukten (11 %), der Nahrungsmittel- und Getränkeindustrie (9,6 %) und anderen Bereichen. Der Maschinenbau macht etwa 9% des Gesamteinkommens aus.

Automatisierung ist ein Garant für Wachstum

Luigi Foglia bekräftigte: "Automatisierung war schon immer Teil von Goglios DNA. Sie hilft uns, unsere Fertigungssysteme effizienter zu machen und gleichzeitig die Produktionskosten zu senken, und sie ermöglicht es unseren Mitarbeitern, Aufgaben mit einem höheren Mehrwert zu erfüllen, wie z.B. die Qualitätskontrolle Zu diesem Zweck begann Goglio eine fruchtbare Zusammenarbeit mit Comau und dem oben erwähnten Systemintegrator Siscodata Computer Srl, der in Arcisate (in der Nähe von Varese) ansässig ist und sich auf die Herstellung von Robotersystemen für verschiedene Industriezweige spezialisiert hat. Insbesondere beauftragte Goglio Siscodata mit der Entwicklung eines Robotersystems, das die Herausforderungen der Produktion wie das Falten und manuelle Verpacken von mehrschichtigen Beuteln in Metallfolie mit Füllstutzen lösen könnte

Für die manuelle Herstellung dieser Beutel verwendete Goglio eine Faltmaschine, die für Bettlaken konzipiert wurde, deren maximale Größe die eines Doppelbetts ist. Nach dem automatisierten Falten wurde das Verfahren von Bedienern durchgeführt, die die Pakete in Schachteln mit aseptischen Innenbehältern einlegten. Bei größeren Paketen musste der gesamte Prozess manuell durchgeführt werden. Dieses Material ist sehr rutschig, und da die Größe der Beutel im Laufe der Jahre zunahm, wurde der Einsatz der vorhandenen Faltmaschinen unmöglich.

Goglio musste den Prozess nicht nur robotisieren, sondern auch vielseitig genug machen, um 220-Liter-Doppelkanalbeutel (1 x 1,8 m Größe) zu verwalten und schnell auf 1/1,5-Tonnen-Beutel (2,2 x 2,6 m Größe) umzustellen, die mit zwei verschiedenen Arten von Ventilen, 1" bzw. 2", ausgestattet sind. Daher benötigte das Unternehmen eine Möglichkeit zur Robotisierung und Beschleunigung der Faltung und des Aufrollens dieser Säcke sowie der gestaffelten Platzierung der Produkte in den Schachteln.

Siscodata entwarf in Zusammenarbeit mit Comau eine Roboterinsel, bestehend aus vier Comau NS16 Knickarmrobotern mit 16 kg Nutzlast und 1,65 m Reichweite und zwei Comau NJ40 Robotern mit 2,5 m Reichweite, die die Säcke quer falten und in die Kartons legen. Die Roboter stehen auf einem Stahlunterbau und sind mit einem Kartonaufrichter (der mit einem internen aseptischen Behälter ausgestattete Schachteln bildet) und einer Klebebandmaschine verbunden. Die vier Faltroboter sind mit einem speziellen Greifer ausgestattet, um die auf ein Einlaufband gelegten Beutel zu sammeln; letzteres verfügt auch über eine Stapelmaschine und eine Ausrichteinheit für die Ausgießer, die vor dem Faltvorgang auf die Beutel montiert werden.

Wenn die Säcke auf dem Förderband ankommen - je nach Größe paarweise oder einzeln - werden sie von zwei Robotern (einer auf jeder Seite) gesammelt, die sie rollen und falten. Die vier NS16-Roboter arbeiten abwechselnd, um eine hohe Geschwindigkeit zu gewährleisten. Anschließend legt jeder Roboter einen gefalteten Beutel in eine Speicherstation, wo die beiden anderen Roboter ihn sammeln, quer falten und in die Kartons mit einem internen aseptischen Behälter fallen lassen. Wenn die Befüllung abgeschlossen ist, verschließt die Klebebandmaschine den Karton. Die Produkte werden so platziert, dass sie ständig versetzt und vertauscht werden (auf/ab, rechts/links), um die Kunststoffausgießer im Inneren des Kartons zu wechseln und den Platz zu optimieren. Als Ergebnis des neuen Systems stieg die Anzahl der Beutel pro Karton von 36 im manuellen Verfahren auf 42/44 Stück, was eine erhebliche Platzersparnis in der Versandphase bedeutet.

Giulio Scifo, Comau's Sales Account Manager für Italien, sagte: "Zusammen mit Siscodata haben wir die Comau-Roboter identifiziert, die für diese spezielle Anwendung am besten geeignet sind. Die Besonderheit der vier NS16-Roboter besteht darin, dass sie dank eines einzigen Schaltschranks kooperativ arbeiten, was auch zu erheblichen Einsparungen bei den Kosten für die Hardware-Duplizierung und bei der Platzoptimierung führt. Dies zeigt sich auch in der Art und Weise, wie die beiden Roboter die vom Förderband kommenden Säcke perfekt synchron aufrollen"

Die Zykluszeit der Anlage ist sehr schnell (alle sechs Sekunden ein Sack), so dass die Techniker von Comau und Siscodata hart arbeiten mussten, um die erforderliche Lösung zu entwickeln. Es gab zwei Hauptherausforderungen: die Verwendung von Knickarmrobotern mit geringer Nutzlast, um hohe Geschwindigkeiten zu erreichen; die Implementierung eines leichten Greifers, um die Säcke mit Stäben, die länger als ein Meter sind, aufzurollen. Daher war ein wesentlicher Teil des Projekts die Studie und Implementierung eines Greifers, der gleichzeitig rollen und falten kann.

Roberto Brambilla, der Eigentümer von Siscodata, erläuterte den Prozess genauer: "Die Notwendigkeit, die Anlage mit hoher Geschwindigkeit zum Laufen zu bringen, wirkte sich auf das gesamte Projekt aus. Da wir keine Roboter mit einer hohen Nutzlast einsetzen konnten, da sie zu schwer und damit zu langsam für die Handhabung der Lasten sind, haben wir unsere Aufmerksamkeit auf die Entwicklung des Greifers gerichtet, der eine Reichweite von etwa 1,2 m hat und gleichzeitig steif und leicht sein musste. Für seine Entwicklung suchten wir nach innovativen Materialien, da wir in Erwägung zogen, noch zu verwenden, aber er sich als zu schwer erwies. Wir sind auf eine Aluminiumlegierung umgestiegen, die in der Luft- und Raumfahrttechnik verwendet wird, was jedoch zu einer kritischen Durchbiegung des Greifers führte. Die ultimative Lösung stellte sich als die Verwendung von Kohlefaser heraus, die entsprechend unseren Bedürfnissen geformt wurde. Da der Greifer während der Walzphase auch eine Drehung ausführen muss, haben wir außerdem einen zusätzlichen bürstenlosen Motor als siebte Achse hinzugefügt, der eine Achse mehr ist als die sechs Standardachsen der Comau-Roboter"

Mit großer Zufriedenheit fügte Luigi Foglia hinzu: "[...] Dank dieses Systems, das seit Anfang März voll funktionsfähig ist, konnten wir unsere Produktion mit voller Kapazität wieder aufnehmen, auch wenn wir den erwarteten Arbeitsablauf noch nicht erreicht haben. Unserer Schätzung zufolge liegt die Systemkapazität derzeit bei 75% der Produktionseffizienz, verglichen mit dem Ziel von 95% für Produktivität und Kontinuität an einem Arbeitstag. Wir sind jedoch zuversichtlich, dass die kontinuierliche Produktion dazu beitragen wird, die Probleme im Zusammenhang mit der Inbetriebnahme des Systems zu überwinden, und dass unsere Ziele bald erreicht werden. Der Nutzen dieses Systems besteht hauptsächlich in einer Verringerung des Arbeitsaufwandes und einer Verringerung der belastenden Aufgaben für die verbleibenden Bediener"

Zusammenfassend lässt sich sagen, dass das in Goglio installierte Robotersystem, das den Prozess des Rollens und Faltens von BIBs (Bags in Box) automatisiert, hoch innovative Technologien aufweist, die es äußerst interessant machen. Um dieses Ergebnis zu erreichen, haben Comau und sein langjähriger Systemintegrator Siscodata eng zusammengearbeitet, um die Bedürfnisse von Goglio bestmöglich zu erfüllen. Giulio Scifo unterstrich: "Dieses System stellt für Comau eine ganz besondere Art von Anwendung in der allgemeinen Industrie dar. Es war nicht das erste Mal, dass wir Roboterzellen mit mehreren Robotern, die auf engem Raum arbeiten, implementiert haben. Die größte Herausforderung war in diesem Fall die Notwendigkeit, die sechs Roboter dazu zu bringen, kontinuierlich mit besonders belastenden Arbeitszyklen zu kooperieren