Dies ist eine automatisch generierte Übersetzung. Wenn Sie auf den englischen Originaltext zugreifen möchten,

klicken Sie hier

#Neues aus der Industrie

{{{sourceTextContent.title}}}

Gemeinsamer Fall: 55xD Mikrolochbohren in Einkristall-Silizium-Duschkopf mit Ultraschall-CNC

{{{sourceTextContent.subTitle}}}

Gemeinsamer Fall: 55xD Mikrolochbohren in Einkristall-Silizium-Duschkopf mit Ultraschall-CNC

{{{sourceTextContent.description}}}

Silizium, einkristallines Silizium und Siliziumkarbid sind die beliebtesten Materialien für Halbleiterduschköpfe, die viele mikro-tiefe Löcher benötigen. Eine gängige Methode zur Herstellung der Löcher ist der Laser. Die Nachteile des Lasers liegen jedoch auf der Hand, z. B. schlechte Oberflächenqualität, lange Zykluszeiten und Inkonsistenz der Löcher.

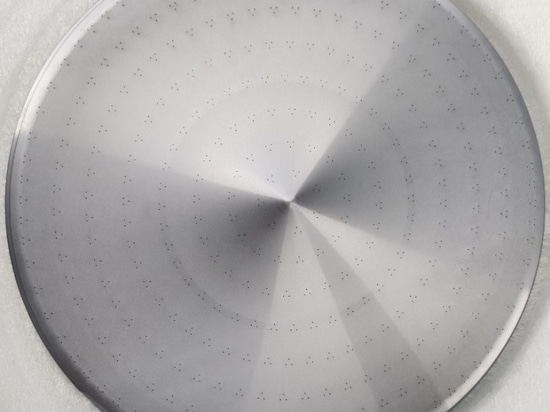

Immer mehr Hersteller wenden sich daher CNC-Lösungen zu. Die hart-spröden Eigenschaften dieser Materialien führen jedoch leicht zu Ausbrüchen an den Lochkanten, schlechter Oberflächenqualität und Präzision der Lochwände, geringer Ausbeute, schlechter Werkzeugstandzeit und geringer Effizienz, ganz zu schweigen von den hohen Kosten für jedes Werkstück. Nehmen Sie unseren Kunden als Beispiel. Er möchte viele D0,45mm 55xD mikro-tiefe Löcher in einen Einkristall-Silizium-Duschkopf bohren.

Werkstück: Halbleiter-Duschkopf

Werkstoff: Einkristallines Silizium

Abmessungen der Löcher: D0.45mm*24.75mm

Zunächst versuchte man es mit zweiseitigem Bohren, da die Löcher zu tief waren, was leicht zu Werkzeugbrüchen führte. Die Schneidemarken in den Löchern, wo die zweiseitigen Bohrungen aufeinander trafen, stellten ebenfalls eine große Herausforderung dar. Außerdem verschlechterten die geringe Steifigkeit und die Vibrationen des Bohrers die Oberflächenqualität und die Rechtwinkligkeit der Lochwand.

Herausforderungen:

- Lochwandrauhigkeit Sa ≥6,54μm

- Rundheit der Bohrung ≥0,025 mm

- Die Rechtwinkligkeit der Bohrung kann nicht kontrolliert werden

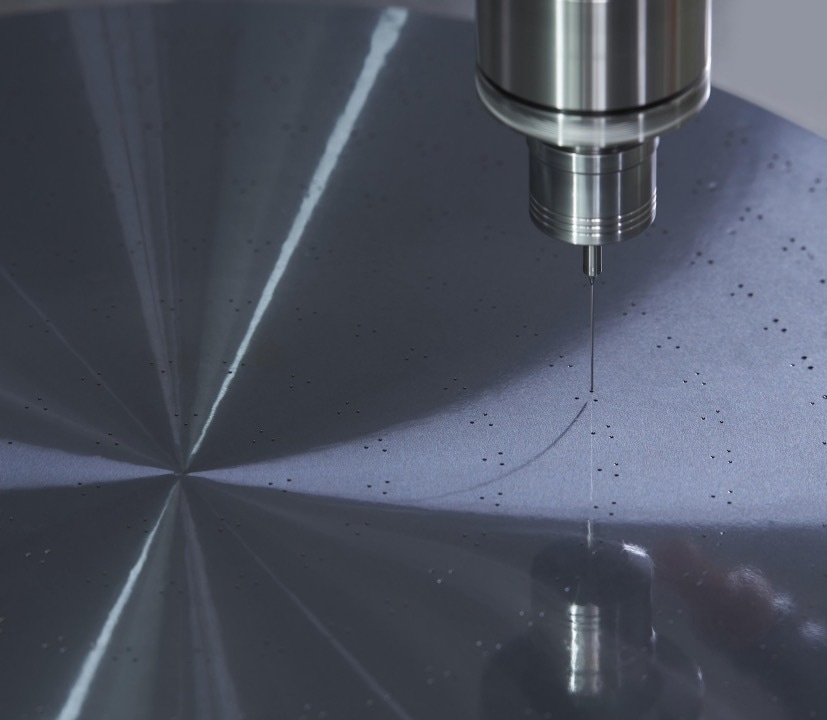

Um die Probleme des Kunden zu lösen, bietet Conprofe eine Hybridlösung mit seiner Ultraschall-Werkzeugmaschine und dem PKD-Mikrobohrer an. Beim Ultraschallbohren werden Mikrovibrationen von 16kHz bis 60kHz auf den Bohrer übertragen. Der Bohrer berührt das Werkstück periodisch und trennt sich von ihm, wodurch die Schnittkraft um 40 % reduziert wird.

Die Ergebnisse von Ultrasonic Drilling sind verblüffend:

1. Kontinuierliches Bohren von über 2.000 ultratiefen Mikrolöchern mit einem Solid PCD-Bohrer

2. Keine sichtbaren Ausbrüche an den Bohrungsrändern

3. Bohrungsrundheit bis zu 0,003 mm

4. Verringerung der Rauheit der Bohrungswand um 99,8 %, von Sa 6,540μm auf Sa 0,013μm

Wenn Sie auch mit hart-spröden Materialien in der Halbleiterindustrie oder anderen Branchen arbeiten, insbesondere wenn Sie auf der Suche nach einer Lösung für ultratiefe Mikrobohrungen sind, können Sie uns gerne kontaktieren und mehr über die Vorteile der Ultraschallbearbeitung erfahren!

Frau Esther HU

Senior Sales Director

Tel./WhatsApp: +86-138 2607 9999

E-Mail: esther.hu@conprofetech.com

Internet: www.conprofecnc.com