Automatische Übersetzung anzeigen

Dies ist eine automatisch generierte Übersetzung. Wenn Sie auf den englischen Originaltext zugreifen möchten, klicken Sie hier

#Neues aus der Industrie

Eplus3D arbeitet mit LEAP 71 zusammen, um auf der Formnext 2024 das größte metallgedruckte Raketentriebwerk der Welt vorzustellen

Unternehmensnachrichten

Einführung

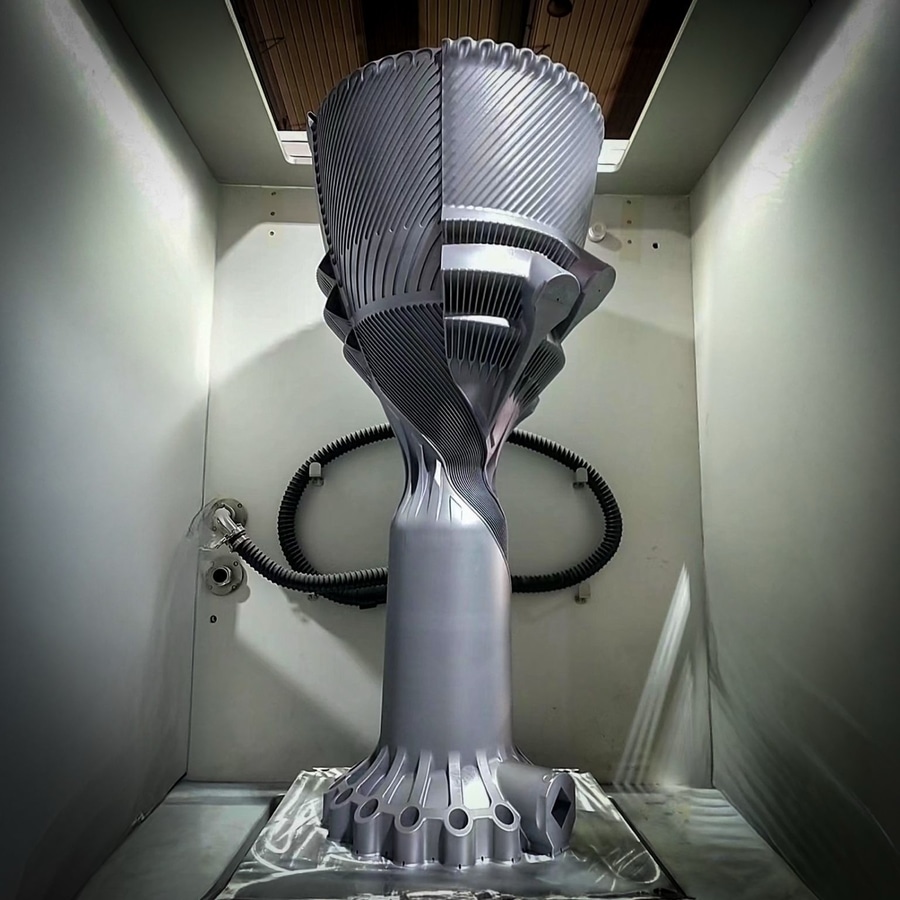

Eplus3D und LEAP 71, die seit langem auf dem Gebiet des 3D-Metalldrucks und des Computational Engineering zusammenarbeiten, haben vor kurzem mit der gemeinsamen Produktion des weltweit größten 3D-gedruckten Raketentriebwerks aus einem Stück einen bedeutenden Meilenstein gesetzt.

Anspruchsvolles Design

Das 200-kN-Triebwerk ist mehr als 1,3 Meter hoch und wurde von LEAP 71 unter Verwendung des Noyron Large Computational Engineering Model entworfen. Noyron destilliert technisches Wissen, Logik, Physik und Fertigungsbeschränkungen in die erste computergestützte KI für die Konstruktion komplexer Maschinen.

Das 200-kN-Triebwerk, das mit kryogenem Flüssigsauerstoff und Kerosin betrieben wird, ist ein entfernter Verwandter des Noyron TKL-5-Raketentriebwerks, das LEAP 71 im Juni erfolgreich heiß gezündet hat - allerdings ist es 40-mal leistungsstärker. Das Triebwerk vereint bisher getrennte Komponenten zu einer kühnen Konstruktion. Es wurde additiv aus AlSi10Mg, einer Hochleistungsaluminiumlegierung, auf einem Eplus3D EP-M650-1600 Metal Powder Bed Fusion (MPBFTM) Drucker mit sechs 500-W-Lasern hergestellt.

Josefine Lissner, Geschäftsführerin von LEAP 71, sagte: "Die Rechenmodelle von LEAP 71 sind in der Lage, Raumfahrt-Hardware autonom und ohne den Einsatz von CAD zu entwerfen. Aber die Beschränkungen der derzeitigen Additive Manufacturing (AM)-Prozesse, einschließlich des geringen Bauvolumens der meisten industriellen 3D-Drucker, haben uns immer wieder zurückgehalten. Ich möchte Eplus3D dafür loben, dass sie die Grenzen erweitert haben, nicht nur in Bezug auf die Druckgröße, sondern auch in Bezug auf die Wiederholbarkeit der hochwertigen Endergebnisse, die unsere Erwartungen übertroffen haben."

Das enorme Bauvolumen des EP-M650H Druckers von 650 x 650 x 1600 mm ermöglichte es LEAP 71, eine vollständig integrierte Triebwerksgeometrie zu entwerfen, die Eplus3D in einem einzigen ununterbrochenen Druckvorgang herstellte, der 354 Stunden dauerte.

Technische Innovation

Traditionell bestehen Raketentriebwerke aus vielen Teilen, die alle zusammengebaut, gegen heiße Gase abgedichtet und einzeln qualitätsgesichert werden müssen. Das vorgestellte Triebwerk integriert alle Triebwerkskomponenten, einschließlich der Brennkammer, der Düse, der Kühlkanäle, der Krümmer sowie der Strukturelemente in einem einzigen 3D-druckbaren Teil.

Das Triebwerk wurde aus AlSi10Mg, einer Hochleistungsaluminiumlegierung, hergestellt. Aluminium ist ein schwieriges Material für Antriebsanwendungen, da es nur langsam schmilzt und mit Sauerstoff reagiert.

Der Raketenmotor verwendet eine duale Wärmemanagementstrategie - mit kryogenem Flüssigsauerstoff zur regenerativen Kühlung der Hauptbrennkammer und Kerosin für den oberen Teil der Düse. Eine Schichthöhe von 60 µm wurde gewählt, um die Rauheit der Kanalwände zu minimieren und den Druckverlust durch Reibung zu verringern.

Pionierarbeit für die Zukunft der Luft- und Raumfahrt mit 3D-Metalldruck

Die erfolgreiche Produktion dieses Raketentriebwerks beweist die Fähigkeiten von Eplus3D beim Druck großer und komplizierter Teile. Sie unterstreicht auch die umfassende Kompetenz in der Prozessforschung und -entwicklung. Durch die präzise Abstimmung der Druckparameter für Hochleistungsmaterialien hat Eplus3D die Druckgenauigkeit und die Oberflächenqualität auf ein sehr hohes Niveau angehoben, was zu einem Endprodukt führte, das die Qualitätsanforderungen des Triebwerks übertraf, ohne dass eine Nachbearbeitung erforderlich war.

Das Ergebnis ist ein bedeutender Meilenstein in der Weiterentwicklung der 3D-Drucktechnologie, insbesondere für die Luft- und Raumfahrtindustrie. Die erfolgreiche Zusammenarbeit zwischen LEAP 71 und Eplus3D zeigt die Leistungsfähigkeit des Computational Engineering bei der Entwicklung funktional integrierter Maschinen mit komplizierten Strukturen, die nur durch Additive Manufacturing realisiert werden können. Dieser Durchbruch in der engen Integration von Design und Fertigung beschleunigt nicht nur die Entwicklung von fortschrittlichen Komponenten und Systemen für die Luft- und Raumfahrt, sondern eröffnet auch neue Möglichkeiten für Innovationen in anderen Branchen.

Sie können das 200 kN Strahlruder am Stand von Eplus3D sehen: Halle 12.0, Stand E101 auf der Formnext 2024! Lassen Sie uns gemeinsam Ihre Ideen in Form bringen.

Über LEAP 71

LEAP 71 ist ein globales Technologieunternehmen mit Hauptsitz in Dubai, VAE, das auf dem aufstrebenden Gebiet des Computational Engineering Pionierarbeit leistet. Mithilfe fortschrittlicher Software-Algorithmen entwirft das Unternehmen selbstständig komplexe physische Produkte. Das Herzstück der Innovation von LEAP 71 ist Noyron, ein großes Computational-Engineering-Modell, das die schnelle Entwicklung anspruchsvoller Maschinen ohne manuelle Eingaben ermöglicht.

Im Juni 2024 erreichte LEAP 71 einen bedeutenden Meilenstein, indem es einen 3D-gedruckten Flüssigtreibstoff-Raketenmotor, der vollständig mit Noyron entwickelt wurde, erfolgreich testete und damit das transformative Potenzial seines Ansatzes unter Beweis stellte. In Zusammenarbeit mit globalen Partnern beschleunigt das Unternehmen Innovationen in Branchen wie der Luft- und Raumfahrt, der Elektromobilität und der Wärmesysteme.

Weitere Informationen finden Sie unter: https://leap71.com

Über Eplus3D

Seit der Gründung der ersten PBF-Maschine in China im Jahr 1993 beschäftigt sich Eplus3D mit der Erforschung und Entwicklung von Additive-Manufacturing-Systemen und Anwendungstechnologien in Industriequalität unter Verwendung der MPBF™ (Metal Powder Bed Fusion) und PPBF™ (Polymer Powder Bed Fusion) 3D-Drucktechnologie. Eplus3D bietet professionelle Anwendungslösungen für die Bereiche Luft- und Raumfahrt, Energie, Öl und Gas, Automotive, Werkzeugbau, Gesundheitswesen, Konsumgüter und Präzisionsfertigung.

Eplus3D verfügt über vier Standorte in Peking, Hangzhou, Stuttgart und Houston. Das Unternehmen investiert jährlich mehr als 20 % seines Umsatzes in die wissenschaftliche Forschung und verfügt über umfangreiche Erfindungs-, Gebrauchsmuster-, Software- und Erscheinungspatente. Das Unternehmen hat große Erfolge bei der Entwicklung von Design, Verfahren, Software, Materialien und Nachbearbeitung für die additive Fertigung erzielt und AM-Lösungen erfolgreich bei Kunden in mehr als 40 Ländern und Regionen wie Europa, Nord- und Südamerika, dem Nahen Osten, Ostasien und Südostasien eingeführt.

Für weitere Informationen besuchen Sie: https://www.eplus3d.com/