Automatische Übersetzung anzeigen

Dies ist eine automatisch generierte Übersetzung. Wenn Sie auf den englischen Originaltext zugreifen möchten, klicken Sie hier

#Produkttrends

Konstruktion linearer Bewegungsbahnen für die Positionierung von Robotern

Roboter-Transfer-Einheiten oder RTUs oder Systeme mit 7 Achsen.

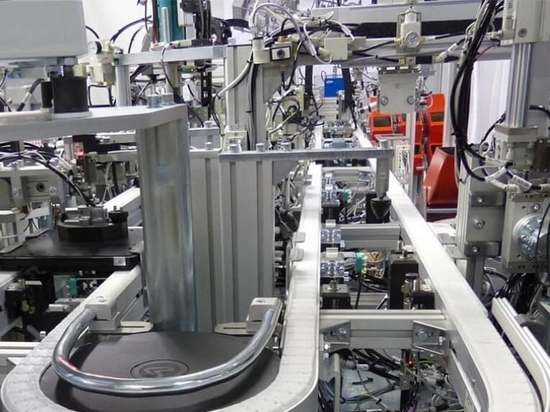

Roboterpositioniersysteme sind in Lagerhäusern, in der Luft- und Raumfahrt und in der Automobilindustrie seit langem bekannt, um einen Roboter mehrere Aufgaben ausführen zu lassen. Diese auch als Roboter-Transfer-Einheiten (RTUs) oder Systeme mit 7. Achse bezeichneten Bewegungskonzepte werden immer häufiger für die Montage, das Schweißen in großem Maßstab und die Lagerhaltung eingesetzt.

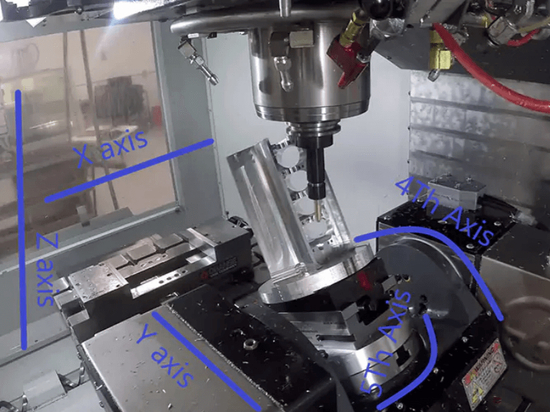

Im Gegensatz zu typischen Aufbauten, bei denen ein Roboter am Boden verschraubt wird, bewegen RTUs Roboter durch Arbeitszellen und Fabriken und lassen sie zwischen Stationen pendeln. Am besten eignen sich RTUs in Anlagen, die gerade erst gebaut werden oder in denen Prozesse und zugehörige Maschinen in einer geraden Reihe angeordnet werden können. Wenn RTUs Sechs-Achs-Roboter bewegen, werden die linearen Bahnen manchmal auch als siebte Achse bezeichnet (oder seltener, wenn der Roboter selbst sieben Freiheitsgrade hat, als achte Achse). Wenn diese Schienen Teil eines Rahmens sind, einschließlich der Rahmen, an denen der Roboter hängt, handelt es sich um Portale.

Unabhängig von der Morphologie des Roboters oder der Schiene besteht der Sinn der zusätzlichen Achse darin, eine translatorische Bewegung hinzuzufügen. Dadurch wird entweder der Arbeitsbereich erweitert oder ein Roboter kann Werkstücke oder Werkzeuge transportieren. In einigen Fällen kann ein Roboter mehrere Maschinen bedienen, Paletten aus Reihen entnehmen oder sehr große Bauteile bearbeiten. Letzteres wird häufig beim Verpacken, Schweißen, Plasmaschneiden und anderen mechanischen Aufgaben eingesetzt.

Hier konzentrieren wir uns auf die Antriebsoptionen für RTUs. Beachten Sie jedoch, dass Ingenieure auch zwischen einer Reihe von Führungen und Lagern (in der Regel in Form von Kurvenrollen oder Profilführungen) entscheiden müssen.

Konstruktions- und Antriebsoptionen für RTUs gibt es viele

Obwohl einige Portale über einen Rahmen verfügen, mit dem die Roboter gedreht und aufgehängt werden können, um einen besseren Zugang zu den Maschinen von oben zu ermöglichen, sind RTUs, die am Boden verschraubt werden und den Roboter aufrecht halten, am weitesten verbreitet. Diese RTUs haben im Durchschnitt eine höhere Nutzlast und tragen Roboterarme und Greiflasten mit einem Gewicht von mehreren tausend Pfund.

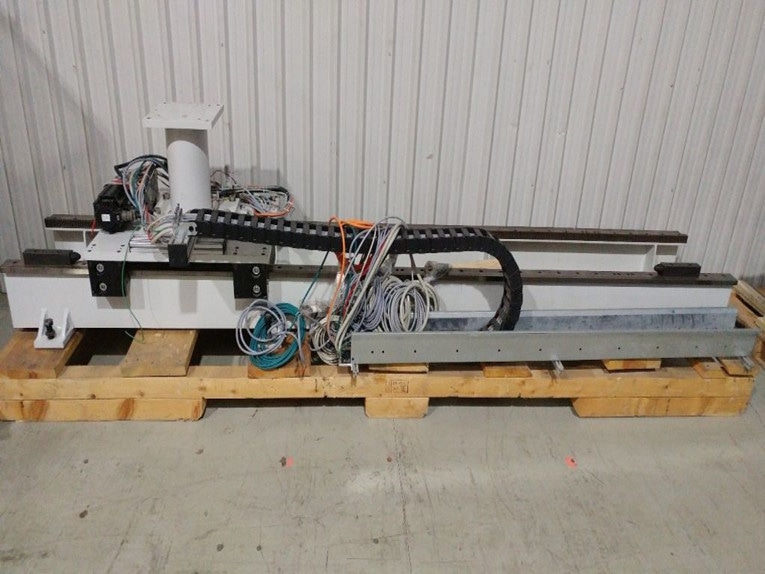

Ingenieure können vorgefertigte RTUs kaufen oder RTUs mit Hilfe von Fachwissen über Bewegungssysteme selbst bauen. Die einfachsten sind Linearschienenpaare, die Plattformen tragen, an denen der Roboter verschraubt wird. Viele Erstausrüster beauftragen jedoch spezielle Integratoren für Situationen, in denen Roboter auf RTUs hochpräzise Aufgaben ausführen, z. B. eine Schneidaufgabe (bei der die Konstruktion die Gelenkbewegung mehrerer Achsen synchronisieren muss) oder das Bewegen von Gussteilen durch verschiedene Werkzeugmaschinen zur Bearbeitung.

Die größte Herausforderung bei der Entwicklung von Roboter-Transfer-Einheiten besteht darin, sie so zu programmieren, dass sie mit den Gelenken der Roboterarme, die sie tragen, synchronisiert sind. Die zweitgrößte Herausforderung besteht darin, die RTUs dazu zu bringen, eine genaue lineare Bewegung über viele Meter hinweg beizubehalten.

Physikalische Anforderungen für lange Hübe erfüllen

Manchmal ist Geschwindigkeit das übergeordnete Ziel der RTU-Konstruktion. Das gilt vor allem dann, wenn RTUs Roboter über mehrere hundert Meter oder sogar mehr in Spezialaufbauten bewegen. Hohe Geschwindigkeit ist im Zusammenhang mit sich bewegenden Robotern - manchmal Arme mit einem Gewicht von Tausenden von Pfund plus ihrer Nutzlast - relativ. Einige RTUs können sich jedoch mit einer Geschwindigkeit von mehr als 10 Fuß/Sekunde bei einer Beschleunigung von einem g bewegen.

Oft ist jedoch die Genauigkeit das übergeordnete Ziel der RTU-Konstruktion. Nehmen wir zum Beispiel eine Anwendung, bei der ein Roboter eine kooperative Arbeitszelle bei der Bearbeitung unterstützt. In diesem Fall sind Schnelligkeit und die Erweiterung des Arbeitsbereichs des Roboters nur dann sinnvoll, wenn der umgebende Rahmen die Genauigkeit festhalten kann. Solche Konstruktionen erfordern oft eine Genauigkeit von 0,02 mm und eine Wiederholbarkeit der Positionierung von 0,2 mm oder so während der Bahnbewegungen.

Wird ein Roboterarm dagegen für Anwendungen eingesetzt, bei denen die adaptiven Steuerungen auf Herz und Nieren geprüft werden müssen, aber weniger auf absolute Präzision angewiesen sind, können auch andere Aufbauten funktionieren. Dies kann sogar die Form eines mobilen Fahrzeugs annehmen, das mit einem Roboterarm ausgestattet ist - zum Beispiel zum Entladen von Frachtcontainern.

Unabhängig von der Konstruktion sind ein geringer Wartungsaufwand und eine lange Lebensdauer für alle RTU-Konfigurationen entscheidend, da sie in der Regel mit mehr als einer Anlagenfunktion und mehreren anderen Maschinen verbunden sind. Daher führt ein RTU-Ausfall häufig dazu, dass andere Stationen außer Betrieb gesetzt werden.

Integrierte Sicherheit ist auch deshalb wichtig, weil viele RTUs Roboter durch Bereiche bewegen, in denen sich teure Geräte wie Werkzeugmaschinen oder sogar Arbeiter befinden - vor allem, wenn sie in der Nähe von Bereichen mit Montagepersonal arbeiten.

Riemen, Schrauben und Pneumatik für RTUs

Roboterportale, die lineare Entfernungen im mittleren Bereich zurücklegen, verwenden häufig Motoren, die mit Riemenantrieben gekoppelt sind. Dabei handelt es sich um relativ einfache Systeme, die mit Hilfe von elektromotorisch angetriebenen Riemenscheiben Spannung entlang eines Riemens erzeugen und schnell beschleunigen. Bei längeren Verfahrwegen kann es jedoch zu Problemen mit durchhängenden Riemen kommen, wenn das System die Spannung nicht über die gesamte Länge aufrechterhalten kann. Um es klar zu sagen: Das Problem ist nicht die Begrenzung der Nutzlast. Vielmehr besteht die Gefahr eines Bewegungsverlusts aufgrund der Nachgiebigkeit des Riemens.

Es gibt Ausnahmen von dem Vorbehalt der Skalierbarkeit. In einigen RTUs treiben Riemenachsen (angetrieben von einer gemeinsamen Antriebswelle) harmonische Kurbeln an. Hier können Riemenantriebe unter den richtigen Bedingungen die Genauigkeit für die Positionierung von Robotern mit langen Hüben aufrechterhalten. Die meisten erfolgreichen riemengetriebenen RTUs verwenden Rahmen- und Linearführungen in komplementären Ausrichtungen, um die Präzision des riemengetriebenen Aufbaus zu erhöhen. Einige dieser RTUs mit riemengetriebenen Schienenaktuatoren können eine Wiederholgenauigkeit von ± 0,001 Zoll erreichen, selbst wenn sie Ein-Tonnen-Roboter über Dutzende von Metern bewegen. In diesem Fall (dank der richtigen Schienen) sind riemengetriebene Aktuatoren billiger und flexibler als Alternativen.

Eine weitere Option für die siebte Achse ist eine Achse mit Kugelumlaufspindel. Mit dieser Anordnung werden Vibrationen und Federn, die bei Riemenantrieben auftreten können, vermieden. Im Wesentlichen sorgt ein feststehendes mechanisches Element für die Kontrolle und das präzise Anhalten und Positionieren.

Kugelumlaufspindeln funktionieren im Allgemeinen gut bei Aufbauten bis zu einer Länge von etwa sechs Metern mit Hilfe von intermittierenden Lagerungen. Bei längeren Achsen besteht das Hauptproblem darin, dass die Spindeln bei hohen Geschwindigkeiten ausschlagen, insbesondere wenn sie nicht ausreichend unterstützt werden. Das liegt daran, dass sich die Wellen von Kugelgewindetrieben unter ihrem eigenen Gewicht verbiegen. Bei der kritischen Geschwindigkeit (eine Funktion des Spindeldurchmessers, der Geradheit, der Ausrichtung und der freitragenden Länge) erregt die Bewegung die Eigenfrequenz der Welle. Die Höchstgeschwindigkeit sinkt also mit zunehmender Länge der Kugelumlaufspindel.

Bei einigen Aufbauten werden Lagerblöcke verwendet, die sich trennen und zusammenklappen und dann die Spindel für eine längere peitschenfreie Verlängerung stützen. Bei besonders langen Kugelgewindetrieben müssen die Hersteller jedoch mehrere Spindeln miteinander verbinden (in der Regel mit Klebstoff statt durch Schweißen, um eine verzogene Geometrie zu vermeiden). Andernfalls muss die Spindel einen besonders großen Durchmesser haben, um das Problem der Peitsche zu lösen. Die Hübe einiger solcher Kugelumlaufspindeln erreichen 10 Meter und laufen mit 4.000 U/min. Ein weiterer Vorbehalt: Schrauben in Roboterbahnen müssen vor Schmutz und Ablagerungen geschützt werden. Dort, wo sie funktionieren, können RTUs mit Elektromotoren in Kombination mit Kugelumlaufspindeln jedoch größere Lasten bewältigen als riemengetriebene Achsen.

Es gibt auch Flüssigkeitsantriebe für Langstapelaufbauten. Solche pneumatischen RTUs sind in der Regel eine kostengünstige Lösung für Anwendungen, die nur eine Hin- und Her-Positionierung mit zwei Stopps erfordern. Sie bewegen sich im Durchschnitt mit 2 m/sec und lassen sich in andere Robotersteuerungen integrieren.

Linearmotoren für Präzisions-RTUs

RTUs mit langen Hüben (z. B. für den Einsatz in der Laborrobotertechnik) können mit Linearmotoren angetrieben werden. Die meisten dieser RTUs verfügen über modernste Elektronik, Absolutwertgeber und Bewegungssteuerung zur Nachführung der Achsen, selbst nach Fehlern oder Abschaltungen.

Die typische Reichweite eines Linearmotors liegt bei etwa vier Metern. Diese Reichweite eignet sich eher für Pick-and-Place- und Halbleiterwafer-Handling als für schwerere RTU-Anwendungen. Kurz gesagt, Linearmotoren in RTUs stellen eine besondere Herausforderung dar, da sie eine hohe mechanische Genauigkeit bieten, aber schwere Nutzlasten tragen müssen. Dies erfordert mehr der teuren Dauermagneten, die die Leistung von Linearmotoren so gut machen.

Es gibt aber auch Ausnahmen. Eine Weltrekord-RTU mit Tandem-Linearaktuatoren wurde für eine Automatisierungseinrichtung in Auftrag gegeben und kundenspezifisch gebaut, die Präzisionsbewegungen auf 12 m benötigt. Starre Aluminium-Tragschienen arbeiten mit zwei sechsreihigen Kugelumlaufführungen und Führungseinheiten. Zwei geschlitzte Synchron-Linearmotoren geben eine Kraft von 4.200 N ab.

Ritzel-Zahnstangen-Sets für RTUs

Handelsübliche RTUs mit Zahnstangen-Ritzel-Sätzen sind am weitesten verbreitet. Typische Längen erreichen 15 Meter. Die Steuerung der Lineareinheit ist als mathematisch gekoppelte Achse in die Robotersteuerung integriert, wodurch eine zusätzliche Steuerung überflüssig wird. Viele dieser RTUs erreichen eine Genauigkeit von bis zu 30 Metern, indem sie einen bürstenlosen AC-Servomotor und ein Planetengetriebe mit geschliffenen Zahnstangen-Ritzel-Sätzen kombinieren. Andere Anlagen verwenden einen Schlitten, der sich über eine einseitige Schiene auf hochbelastbaren Rollen in einem Block bewegt. In diesem Fall sind die Schienen in der Regel rechteckig mit einer in die Innenkante geschnittenen Zahnstange. Diese können mit gebogenen Segmenten verbunden werden, wenn dies für die Anordnung hilfreich ist.

Einige RTUs, die den Roboter auf der beweglichen Plattform bewegen, verwenden Flachschienen aus gehärtetem Stahl, die mit Kurvenrollenpaaren gekoppelt sind. Andere verwenden einen Elektromotor mit Kegelradgetriebe und Riemen für den Antrieb der Plattform. Auf der langen Pendelachse ist die RTU mit einem elektrischen Getriebemotor ausgestattet, der ein Ritzel antreibt, das in eine Zahnstange eingreift.

Simulation und Programmierung von RTUs

Es gibt Werkzeuge, mit denen Ingenieure die Bahnen von RTUs planen und mit den Roboterfunktionen koordinieren können. Mit Robotersimulationssoftware und sogar einigen Bewegungssteuerungsmodulen können Ingenieure Bahnen planen, die entsprechende Software auf eine Steuerung laden und dann den Roboter und die RTU mit dieser einen Hardware steuern.

Eine weitere Option ist Software von speziellen Softwareunternehmen, die Roboterentwicklungskits verkaufen, die die Programmierung fast aller Robotermarken über APIs ermöglichen. Diese und unzählige andere Software-Tools machen die Einrichtung von Robotern einfacher als je zuvor, insbesondere für Teams mit mäßiger Erfahrung im Bereich Bewegungssteuerung oder CNC. Die ersten Entwurfsiterationen erfolgen in der Regel durch Offline-Programmierung am PC. Wenn das Personal dann den Roboter und die RTU installiert, erzeugt die Programmiersoftware einen Code, der auf die Steuerungen geladen wird. Die Software fährt die RTU und den Roboter durch die programmierten Pfade, um Probleme zu erkennen. Als Nächstes positioniert der Monteur den Greifer, die Schneidevorrichtung oder den Endeffektor des Roboters mit einem Handgerät an auftragsspezifischen Punkten im Raum, während die Steuerung die Bewegungen aufzeichnet. Andernfalls können Installateure ein Hängegerät für die gesamte Einrichtung verwenden und dann die Bahnen auf dem Backend polieren - ein zunehmend üblicher Ansatz.

Warnung: RTUs erschweren die Roboterkalibrierung

Nach der physischen Einrichtung müssen RTUs und Roboter kalibriert werden. Der Haken an der Sache ist, dass Industrieroboter, die mit RTUs gekoppelt sind, oft wiederholbare, aber ungenaue Bewegungen ausführen und somit eine Ausgangsbewegung liefern, die von den Simulationsannäherungen abweicht. Industrieroboter allein haben eine durchschnittliche unidirektionale Wiederholgenauigkeit von 0,1 mm bis 0,01 mm. Typische Achsen bestehen aus einem spielfreien Getriebe und einem Motor, die von einer Steuerung mit hochauflösenden Encodern überwacht werden. Eine weitere Steigerung der Genauigkeit der Ausgangsbewegung wird teuer, da Baugruppen und Komponenten wie z. B. Getriebe einen Bewegungsverlust verursachen (meist aufgrund mechanischer Nachgiebigkeit). Daher müssen die Steuerungen oft Positionsfehler im Millimeterbereich ausgleichen.

Bei der herkömmlichen Roboterkalibrierung wird eine kostspielige Laserausrichtung verwendet. Manchmal kann dies den Ausgangsfehler um das Zwanzigfache verringern. Ansonsten bieten die Roboterhersteller eine Werkskalibrierung an. Spezielle Unternehmen für die Roboterkalibrierung bieten auch Dienstleistungen an, die die Auswirkungen einer zusätzlichen RTU auf die Gesamtpräzisionsleistung des Roboters berücksichtigen können. Ansonsten ermöglichen Doppelkamerasensoren die Inspektion durch Abtasten und dynamische Messungen mit Hilfe von Optiken und spezieller Beleuchtung. Mechanische Kalibrierungsmethoden sind eine weitere Option, obwohl sie bei Robotern auf langen Bahnen schwieriger anzuwenden sind.