#Neues aus der Industrie

So machen Sie lineare Bewegungssysteme reinraumkompatibel

Systeme mit reduziertem Kontakt und Reibung.

Während wir oft darüber sprechen, wie wichtig es ist, Verunreinigungen von Linearbewegungskomponenten wie Linearführungen und Schrauben fernzuhalten, ist das Ziel beim Einsatz dieser Systeme in einem Reinraum genau das Gegenteil – zu verhindern, dass diese Komponenten Verunreinigungen in die Umgebung einbringen.

Was genau ist ein Reinraum?

Gemäß ISO 14644-1:2015 „bieten Reinräume und zugehörige kontrollierte Umgebungen die Kontrolle der Kontamination der Luft und gegebenenfalls der Oberflächen auf ein Niveau, das für die Durchführung kontaminationsempfindlicher Aktivitäten geeignet ist.“

Reinräume werden am häufigsten mit Anwendungen in der Halbleiter-, Elektronik- und Medizingeräteindustrie in Verbindung gebracht, obwohl andere Branchen – wie die Luft- und Raumfahrt, die Pharmazie sowie die Lebensmittel- und Getränkeindustrie – in einigen Anwendungen auch Reinraumumgebungen verwenden.

Die Norm ISO 14644-1 bewertet den Grad der „Sauberkeit“ eines Reinraums auf einer Skala von 1 (am besten) bis 9 (am schlechtesten), basierend auf der Anzahl der Partikel – unterteilt in sechs Größenbereiche – die in einem Kubikmeter vorhanden sind Meter Luft.

Beachten Sie, dass der oben genannte Reinraumstandard von der International Standards Organization (ISO) stammt. Möglicherweise wird in einigen Fällen auch auf den US Federal Standard 209E verwiesen, obwohl er 2001 widerrufen wurde. Die FS 209E-Bewertungen können mit ISO-Bewertungen querverwiesen werden, beachten Sie jedoch, dass die Klassennummern nicht übereinstimmen. Beispielsweise wird ein Reinraum, der gemäß FS 209E als Klasse 1 eingestuft ist, gemäß ISO 14644-1 als Klasse 3 eingestuft.

Reibung ist der Feind eines Reinraums

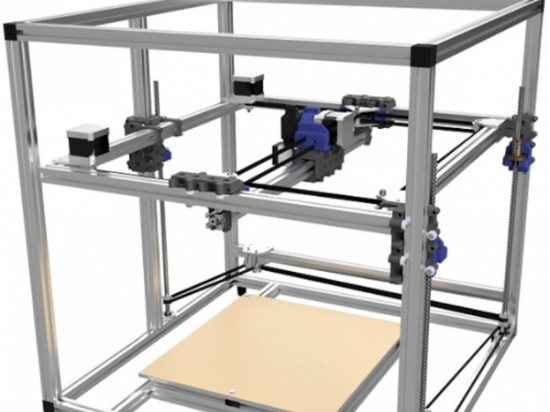

Das übergeordnete Ziel beim Einsatz eines Linearbewegungssystems in einer Reinraumanwendung ist es, die Partikelerzeugung auf ein Minimum zu reduzieren. Linearbewegungskomponenten beruhen jedoch auf Gleit- oder Rollbewegungen, die aufgrund von Reibung und Verschleiß zwischen Oberflächen zwangsläufig Partikel erzeugen. Einer der Schwerpunkte sollte also darin liegen, die Reibung so weit wie möglich zu reduzieren.

Dies bedeutet, sich für einen rollenden statt eines gleitenden Kontakts zu entscheiden – was Linearkugellager und Kugelumlaufspindeln für die meisten Reinraumanwendungen zur besseren Wahl als Gleitlager und Gewindespindeln macht.

Die standardmäßigen Vollkontaktdichtungen an Linearkugellagern und Kugelumlaufspindeln erfahren jedoch einen Gleitkontakt mit der Führungsschiene oder der Spindelwelle, sodass reibungsarme oder berührungslose Dichtungen gegenüber Vollkontaktkonstruktionen bevorzugt werden. Und kürzlich haben einige Hersteller Partikelzählungstests durchgeführt, die zeigen, wie Kugelabstandshalter oder Kugelketten – die die Kugeln trennen und verhindern, dass sie miteinander kollidieren, wenn sie durch das Lager zirkulieren – die Partikelerzeugung in profilierten Schienenführungen und Kugeln reduzieren können Schrauben.

Schmierung ist Freund und Feind zugleich

Die Schmierung ist nicht nur nützlich, um die Reibung zu verringern und einen ordnungsgemäßen Betrieb sicherzustellen, sondern auch, um einige der von einem Linearlager oder einer Schraube erzeugten Partikel „einzufangen“ und deren Freisetzung in die Umgebung zu verhindern. Aber die Schmierung selbst kann eine Kontaminationsquelle sein, wenn sie in die Atmosphäre freigesetzt wird. Dies ist besonders problematisch bei Kugelgewindetrieben, die beim Drehen Schmiermittel „abschleudern“ können.

Dichtungen tragen dazu bei, die Schmierung innerhalb des Linearlagers oder der Kugelmutter zu halten, aber reibungsarme und berührungslose Typen – obwohl sie ideal sind, weil sie selbst keine nennenswerten Partikel erzeugen – können dazu führen, dass etwas Schmierung „durchrutscht“ und freigesetzt wird. Aus diesem Grund erfordern viele Reinraumanwendungen einen reinraumzugelassenen Schmierstoff. Diese speziellen Formulierungen enthalten keine (oder weniger) Zusätze, die feste Partikel wie Aluminium, Kieselsäure und PTFE enthalten.

Reinraumfreundliche Materialien sind ein Muss

Die bevorzugten Materialien für Reinraumumgebungen sind Edelstahl und PVC, aber Aluminium und Kohlenstoffstahl sind die Hauptmaterialien, die in Linearbewegungskomponenten verwendet werden. Es gibt jedoch Möglichkeiten, Aluminium und Standard-Kohlenstoffstahl reinraumtauglich zu machen.

Das Eloxieren von Aluminium verleiht ihm zum Beispiel eine gute Korrosionsbeständigkeit. Und Komponenten aus Kohlenstoffstahl können mit einer reinraumkompatiblen Schutzbeschichtung wie Schwarzchrom oder Nickel behandelt werden, um Oxidation zu verhindern.

Eine große Auswahl an Miniaturführungen und Miniaturschrauben ist in Edelstahlversionen erhältlich, wodurch sie eine gute Wahl für Reinraumanwendungen mit kürzeren Hublängen und geringeren Lasten sind. Und Miniaturversionen werden in der Regel mit reibungsarmen Dichtungen und geringer Vorspannung als Standardoptionen angeboten, sodass ihre Partikelerzeugung von Natur aus geringer ist als bei ihren Gegenstücken in voller Größe.

Denken Sie auch daran, dass Verbindungselemente häufig mit einer schwarzen Oxidbeschichtung beschichtet sind, die eine hohe Partikelablösungsrate aufweist, obwohl diese Komponenten statisch sind. Für Reinraumanwendungen sollten nach Möglichkeit Edelstahlbeschläge verwendet werden.