Automatische Übersetzung anzeigen

Dies ist eine automatisch generierte Übersetzung. Wenn Sie auf den englischen Originaltext zugreifen möchten, klicken Sie hier

#Neues aus der Industrie

Maximierung der Vorteile von maßgeschneiderten Automatisierungslösungen für die Industrie

Erstellung von Anwendungsfällen für die automatische Werkstückspannung und Materialhandhabung.

Industrielle Automatisierungslösung

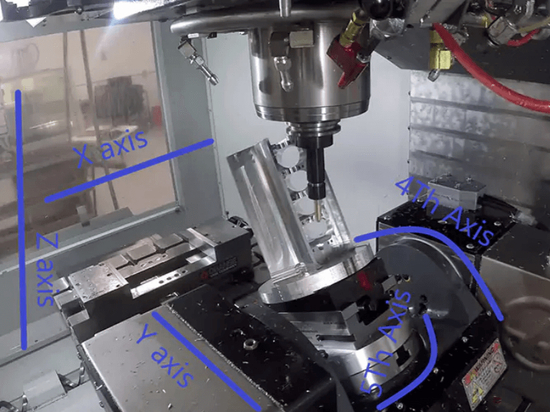

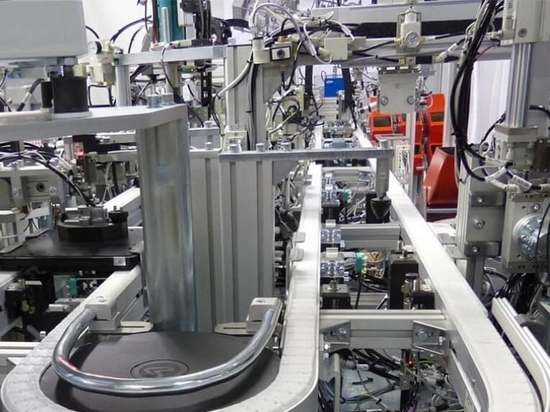

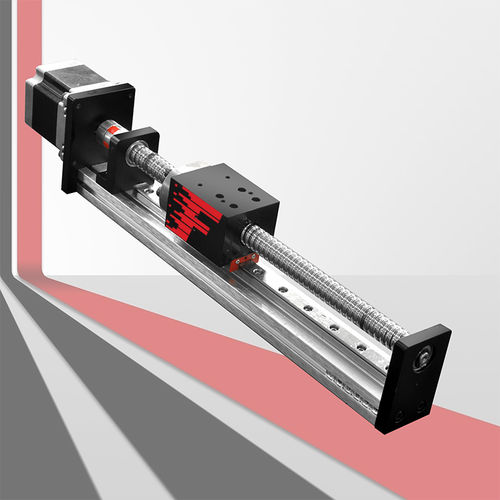

Das Leben der Hersteller wäre so viel einfacher, wenn alle ihre Automatisierungsprozesse homogen wären. Leider gibt es viele Prozesse, die angepasst werden müssen, um die einzigartigen Anforderungen einer automatisierten Spann- oder Materialhandhabungsanwendung zu erfüllen. Dies gilt für jede Anwendung, die eine Kombination aus manuellen Spannern, Endeffektoren, Greifern und Indexern beinhaltet.

An dieser Stelle sei darauf hingewiesen, dass es einen erheblichen Unterschied zwischen einem kundenspezifischen "Produkt" und einer kundenspezifischen "Lösung" gibt, und wir müssen davor warnen, die Begriffe synonym zu verwenden, was weder korrekt noch empfehlenswert ist.

Ein kundenspezifisches Produkt ist eine Komponente, die modifiziert wurde, um den Anforderungen einer bestimmten Anwendung zu entsprechen. Bei einer kundenspezifischen Lösung hingegen werden Komponenten aus verschiedenen Produktfamilien - von denen einige in der Tat kundenspezifisch angepasst worden sein können - zu einer Lösung zusammengefügt, die den Anforderungen der Anwendung entspricht. Die Unterscheidung zwischen den beiden ist vergleichbar mit der Erkenntnis, dass zwar jeder Champagner ein Sekt ist, aber nicht jeder Sekt ein Champagner.

In diesem Artikel konzentrieren wir uns auf die Entwicklung kundenspezifischer automatischer Spann- und Materialhandhabungslösungen und die Schritte, die vom Zeichenbrett bis zur endgültigen Konstruktion durchlaufen werden müssen, um sicherzustellen, dass die Anforderungen des Endanwenders erfolgreich und zuverlässig erfüllt werden.

KOMMUNIKATION IST DER SCHLÜSSEL

Der Prozess der Entwicklung einer maßgeschneiderten Lösung beginnt, wenn der Endnutzer den Konstrukteur der vorgeschlagenen Lösung kontaktiert. Am wichtigsten ist es, zu beschreiben, was im Lieferprozess passieren muss, oder einfach gesagt, was von Punkt A nach Punkt B bewegt werden muss. Im Rahmen dieses Prozesses muss der Designer auch das Gewicht, die Größe und die Form des zu bewegenden Objekts kennen sowie die Geschwindigkeit, mit der der Vorgang abgeschlossen werden muss.

Weitere prozessvariablenbezogene Fragen, die dem Konstrukteur mitgeteilt werden müssen, können sein:

Sind 3D-CAD-Dateien verfügbar?

Sind Muster verfügbar?

Ist das zu verarbeitende Material porös?

Ist das Material giftig, gefährlich oder bedenklich?

Sind Zellenlayouts verfügbar?

Werden mehrere Werkzeuge erforderlich sein?

Sind Videos oder Bilder vom Betrieb der Zelle verfügbar?

Müssen behördliche Spezifikationen oder Normen eingehalten werden?

Zugegebenermaßen wird es in dieser Phase wahrscheinlich zu einem Hin und Her zwischen dem Konstrukteur und dem Endbenutzer kommen, da der Kunde möglicherweise nur eine vage Vorstellung oder eine einfache Skizze davon hat, wie die endgültige kundenspezifische Lösung aussehen oder welche Aufgaben sie erfüllen soll. Hier können die richtigen Fragen des Designers dazu beitragen, dass alle Teile an ihren Platz fallen.

Um den Prozess der Informationsbeschaffung zu unterstützen, haben viele Konstrukteure kundenspezifischer Spanntechnik und Materialhandhabungsprodukte Formulare erstellt, die vom Kunden ausgefüllt werden können. Diese so genannten "Lösungsformulare" ermöglichen es dem Kunden, grundlegende Informationen über den Prozess zu liefern (Aufnehmen von? Absetzen nach?), zusammen mit spezifischen Informationen, z. B. über die Art der Automatisierung (Roboter, Portal, Kran usw.), den Werkzeugwechsel (manuell, automatisch, keine) und das Vakuumsystem (Venturi, nur Anschluss, ARV usw.), das verwendet werden soll.

Alle Informationen, die in der anfänglichen Kommunikationsphase gesammelt werden, werden vom Konstrukteur verwendet, um zu bestimmen, welche Komponenten für die endgültige kundenspezifische Lösung benötigt werden (und ob einige von ihnen angepasst werden müssen).

FÜNF SCHRITTE ZUM ERFOLG

Sobald alle Vorarbeiten abgeschlossen und die Bezugsquellen für die Komponenten ermittelt sind, beginnt ein fünfstufiger Prozess, der zur Erstellung einer technischen Zeichnung und eines konzeptionellen Modells führt, das als Blaupause für die Konstruktion der endgültigen kundenspezifischen Lösung dient.

1. Es wird eine Proof-of-Concept-Zeichnung erstellt, die zu etwa 80 % den Tatsachen entspricht und in der alle Bereiche vermerkt sind, die das Werkzeug benötigt, um gemäß den Spezifikationen des Endanwenders zu funktionieren. Die Bereitstellung einer Zeichnung zur Überprüfung ist einfacher als der Versuch, dem Kunden das System mündlich zu erklären. Der Kunde wird diese Zeichnung prüfen und dem Konstrukteur mitteilen, ob sie den erforderlichen Betriebsparametern entspricht, da er weiß, dass Änderungen vorgeschlagen und Überarbeitungen vorgenommen werden können. Wenn die Proof-of-Concept-Zeichnung genehmigt ist, kann der Konstrukteur dem Kunden einen vorläufigen Zeit- und Kostenplan vorlegen, der für die Fertigstellung des Projekts erforderlich ist.

2. Wenn der Kunde dem Entwurf zustimmt, beginnt die eigentliche Entwurfsphase, die je nach Komplexität der zu realisierenden Lösung in der Regel vier bis acht Wochen dauern kann.

3. Sobald der Kunde den Kaufvertrag vorlegt, überprüft der Designer den Arbeitsumfang (in einem Prozess, der als "0%-Kickoff-Review" bekannt ist), der durchgeführt werden muss, was eine Bestätigung der Spezifikationen ist, die in Schritt 1 dargelegt wurden.

4. Design-Reviews werden zu wichtigen Meilensteinen des Projekts durchgeführt, um sicherzustellen, dass alle erforderlichen Parameter für Passform, Form und Funktion der endgültigen Lösung sowie der Zeitplan für die Fertigstellung eingehalten werden. Viele Designer verwenden auch standardisierte Zeitplanungsdokumente, in denen die gewünschte Dauer sowie die Start- und Endtermine für eine Vielzahl projektbezogener Aufgaben angegeben sind und die Auskunft darüber geben, ob diese Zeitpläne eingehalten wurden oder nicht. Bei Bedarf werden Änderungen vorgenommen, die eine überarbeitete Ausschreibung erfordern können, aber nicht müssen.

5. Wenn die Konstruktion zu etwa 50 % abgeschlossen ist, stellt der Konstrukteur 2D-Zeichnungen und eine Stückliste für das System sowie alle elektrischen und/oder pneumatischen Schaltpläne zur Verfügung. Diese Zeichnungen werden entweder von allen Beteiligten genehmigt oder weiter abgeändert. Wenn die Zeichnungen genehmigt werden, wird das Projekt für die Fertigungsphase freigegeben, wobei der Zeitplan ständig aktualisiert wird, um alle Beteiligten über die Fortschritte bei der Fertigstellung der Lösung auf dem Laufenden zu halten.

6. Am Ende der Fertigungsphase wird der Kunde zur 100-prozentigen Überprüfung der Konstruktion hinzugezogen und erhält die Gelegenheit, die Funktion der kundenspezifischen Lösung in einer realen Anwendung zu sehen. Zu diesem Zeitpunkt macht der Konstrukteur Fotos oder Videos zur Qualitätskontrolle der fertigen Lösung, die dazu dienen, die Funktionsweise des fertigen Projekts mit dem beabsichtigten ursprünglichen Entwurf zu vergleichen. Wenn der Endbenutzer seine Zustimmung zum Betrieb gibt, wird die fertige Lösung zusammen mit einem Installations-, Betriebs- und Wartungshandbuch und einer Stückliste zur Installation und zum Einsatz im automatisierten Werkstückträger- oder Materialhandhabungsprozess an das Werk des Kunden geliefert.

VORTEILE VON KUNDENSPEZIFISCHEN LÖSUNGEN

Wie bereits erwähnt, ist eine konsistente Kommunikation zwischen dem Konstrukteur, den Lieferanten und dem Endanwender von entscheidender Bedeutung, wenn eine kundenspezifische Lösung entwickelt werden soll, die den Anforderungen der Spanntechnik- oder Materialhandhabungsanwendung entspricht. Die Zusammenarbeit mit einem qualifizierten Experten für kundenspezifische Automatisierung kann - neben der Bereitstellung der benötigten Lösung - auch einige zusätzliche Vorteile mit sich bringen, die zu einer starken, vertrauensvollen Partnerschaft zwischen dem Konstrukteur und dem Endanwender führen können, darunter:

1. Der Kunde kann die Systementwicklung schneller abschließen, indem er einen Experten für kundenspezifische Automatisierung beauftragt, einen Teil der Maschine für ihn zu entwickeln und zu bauen

2. Bereitstellung von Fachwissen über kundenspezifische Automatisierungsanwendungen, mit denen der Endbenutzer zuvor möglicherweise nicht vertraut war oder die er nicht kannte

3. Lieferung einer erstklassigen kundenspezifischen Lösung, die der Endbenutzer allein nur mit Mühe hätte entwickeln können

4. Erstellung einer Lösung, die letztlich den betrieblichen Durchsatz des Endanwenders verbessert und die Betriebskosten senkt, was zu einem besseren Ruf in der Branche und einem höheren Gewinn führt

5. Aufbau eines Vertrauensverhältnisses zwischen dem Entwickler und dem Endbenutzer, das als Grundlage für künftige Projekte mit kundenspezifischen Lösungen genutzt werden kann

SCHLUSSFOLGERUNG

Abwechslung ist zwar die Würze des Lebens, aber für Hersteller, die sich in ihren Prozessen auf automatisierte Werkstückträger und Materialhandhabungsgeräte verlassen, kann jede Abweichung von der Norm eine Herausforderung darstellen. Wenn eine kundenspezifische Lösung erforderlich ist, können Hersteller davon profitieren, wenn sie direkt mit Konstrukteuren zusammenarbeiten, die erfahren und versiert darin sind, aus einer Idee einen Entwurf zu erstellen, der zu einer fertigen Lösung führt, die allen Anforderungen gerecht wird.

Der Schlüssel dazu ist eine offene Kommunikation vom ersten Kontakt bis zum fertigen Produkt und die Auswahl eines Partners, der Erfahrung mit kundenspezifischen Lösungen hat. Wenn Endbenutzer, Designer und Lieferanten harmonisch zusammenarbeiten, wird das Ergebnis die rechtzeitige Erstellung einer maßgeschneiderten Lösung sein, die von höchster Qualität ist. Und der ultimative Erfolg ist eine Lösung, die alle Anforderungen des Endbenutzers erfüllt und zu optimierten Produktionsplänen und geringeren Betriebskosten führt.