Automatische Übersetzung anzeigen

Dies ist eine automatisch generierte Übersetzung. Wenn Sie auf den englischen Originaltext zugreifen möchten, klicken Sie hier

#Neues aus der Industrie

3 Dinge, die Sie bei der Auswahl eines Linear-Servomotors beachten sollten

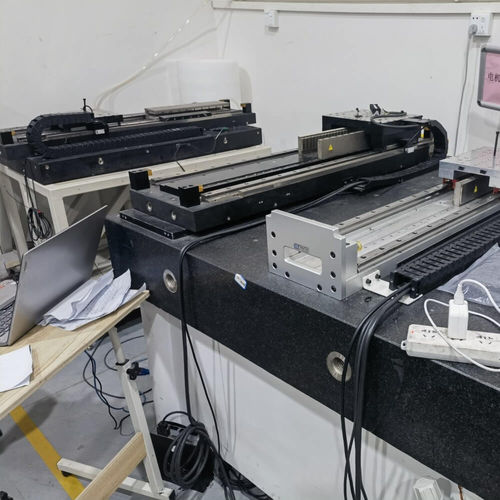

Grundplatte, Linearführungen, Encoder und Steuerung.

Linear-Servomotoren mit Direktantrieb haben in den letzten Jahren einen messbaren Zuwachs an Akzeptanz erfahren, was zum Teil auf die Forderung der Endbenutzer nach höherem Durchsatz und besserer Präzision zurückzuführen ist. Und obwohl Linearmotoren meist für ihre Fähigkeit bekannt sind, eine Kombination aus hohen Geschwindigkeiten, langen Hüben und hervorragender Positioniergenauigkeit zu bieten, die mit anderen Antriebsmechanismen nicht möglich ist, können sie auch extrem langsame, gleichmäßige und präzise Bewegungen ausführen. Tatsächlich bietet die Linearmotortechnologie ein so breites Spektrum an Fähigkeiten - Schubkraft, Geschwindigkeit, Beschleunigung, Positioniergenauigkeit und Wiederholbarkeit - dass es nur wenige Anwendungen gibt, für die Linearmotoren keine geeignete Lösung darstellen.

Zu den Linearmotorvarianten gehören lineare Servomotoren, lineare Schrittmotoren, lineare Induktionsmotoren und Schubrohr-Linearmotoren. Wenn ein linearer Servomotor die beste Option für eine Anwendung ist, sollten Sie bei der Auswahl des Motors drei Dinge beachten.

Die "primäre" Überlegung: Eisenkern oder eisenlos?

Lineare Servomotoren mit Direktantrieb gibt es in zwei Haupttypen: eisenbehaftet oder eisenlos. Dies bezieht sich darauf, ob die Wicklungen im Primärteil (analog zum Stator in einem Rotationsmotor) in einem Eisenblechpaket oder in Epoxid montiert sind. Die Entscheidung, ob die Anwendung einen eisenbehafteten oder einen eisenlosen Linearmotor erfordert, ist in der Regel der erste Schritt bei der Konstruktion und Auswahl.

Linearmotoren mit Eisenkern sind am besten für Anwendungen geeignet, die extrem hohe Schubkräfte erfordern. Dies liegt daran, dass das Blech des Primärteils Zähne (Vorsprünge) enthält, die den elektromagnetischen Fluss auf die Magnete des Sekundärteils (analog zum Rotor in einem Rotationsmotor) konzentrieren. Diese magnetische Anziehungskraft zwischen dem Eisen im Primärteil und den Permanentmagneten im Sekundärteil ermöglicht es dem Motor, hohe Kräfte zu entwickeln.

Eisenlose Linearmotoren haben in der Regel eine geringere Schubkraft und eignen sich daher nicht für die extrem hohen Schubanforderungen, die bei Anwendungen wie Pressen, Bearbeitung oder Gießen auftreten. Sie eignen sich jedoch hervorragend für Hochgeschwindigkeitsmontage und -transport.

Der Nachteil der Eisenkern-Konstruktion ist das Rastmoment, das die Leichtgängigkeit der Bewegung beeinträchtigt. Das Rastmoment tritt auf, weil die geschlitzte Konstruktion des Primärteils dazu führt, dass es "bevorzugte" Positionen einnimmt, während es sich entlang der Magnete des Sekundärteils bewegt. Um die Tendenz des Primärteils, sich an den Magneten des Sekundärteils auszurichten, zu überwinden, muss der Motor mehr Kraft aufbringen, was zu einer Geschwindigkeitswelligkeit führt, die als Cogging bezeichnet wird. Diese Variation der Kraft und der Geschwindigkeitswelligkeit beeinträchtigt die Gleichmäßigkeit der Bewegung, was bei Anwendungen, bei denen die Qualität der Bewegung während des Verfahrwegs (und nicht nur die endgültige Positioniergenauigkeit) wichtig ist, ein großes Problem darstellen kann.

Es gibt zahlreiche Methoden, die die Hersteller zur Reduzierung des Cogging einsetzen. Eine gängige Methode besteht darin, die Position der Magnete (oder der Zähne) zu verschieben, um sanftere Übergänge zu schaffen, wenn die Primärzähne über die Sekundärmagnete laufen. Ein ähnlicher Effekt kann erreicht werden, indem die Form der Magnete in ein längliches Achteck geändert wird.

Eine weitere Methode zur Verringerung des Rastmoments ist die so genannte Teilwicklung. Bei dieser Konstruktion enthält der Primärmagnet mehr Blechzähne als Magnete im Sekundärmagneten, und das Blechpaket hat eine besondere Form. Zusammen bewirken diese beiden Modifikationen, dass die Rastmomente aufgehoben werden. Und natürlich bietet die Software immer eine Lösung. Mit Hilfe von Anti-Cogging-Algorithmen können Servoantriebe und Steuerungen den an das Primärteil gelieferten Strom so anpassen, dass Kraft- und Geschwindigkeitsschwankungen minimiert werden.

Bei eisenlosen Linearmotoren tritt kein Cogging auf, da ihre Primärspulen in Epoxid eingekapselt sind und nicht um ein Stahlblech gewickelt werden. Außerdem haben eisenlose Linear-Servomotoren eine geringere Masse (Epoxid ist leichter, wenn auch weniger steif als Stahl), so dass sie einige der höchsten Beschleunigungs-, Verzögerungs- und Höchstgeschwindigkeitswerte erreichen können, die in elektromechanischen Systemen zu finden sind. Auch die Einschwingzeiten sind bei eisenlosen Motoren in der Regel besser (niedriger) als bei Versionen mit Eisenkern. Das Fehlen von Stahl im Primärteil und das damit verbundene Fehlen von Rastmomenten oder Geschwindigkeitsschwankungen bedeutet auch, dass eisenlose Linearmotoren sehr langsame, gleichmäßige Bewegungen mit Geschwindigkeitsschwankungen von weniger als 0,01 Prozent ermöglichen.

Wie hoch ist der Integrationsgrad?

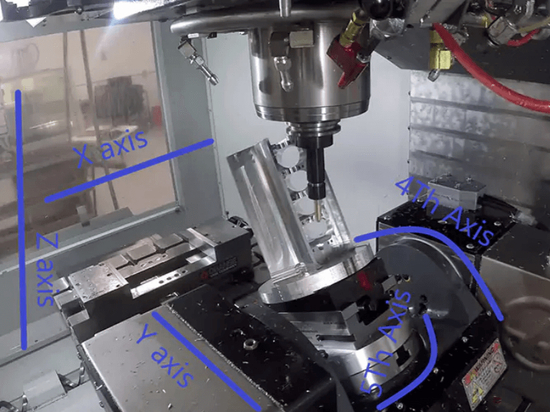

Wie rotierende Motoren sind auch lineare Servomotoren nur eine Komponente in einem Bewegungssystem. Ein komplettes Linearmotorsystem erfordert außerdem Lager zur Unterstützung und Führung der Last, Kabelmanagement, Rückmeldung (in der Regel ein linearer Encoder) sowie einen Servoantrieb und eine Steuerung. Sehr erfahrene OEMs und Maschinenbauer oder solche, die sehr spezielle Konstruktions- oder Leistungsanforderungen haben, können ein komplettes System mit firmeneigenen Fähigkeiten und Standardkomponenten von verschiedenen Herstellern bauen.

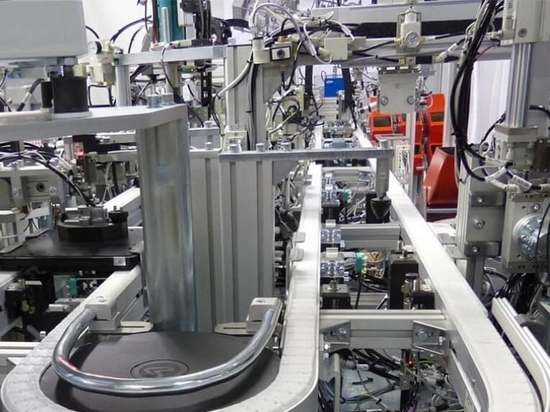

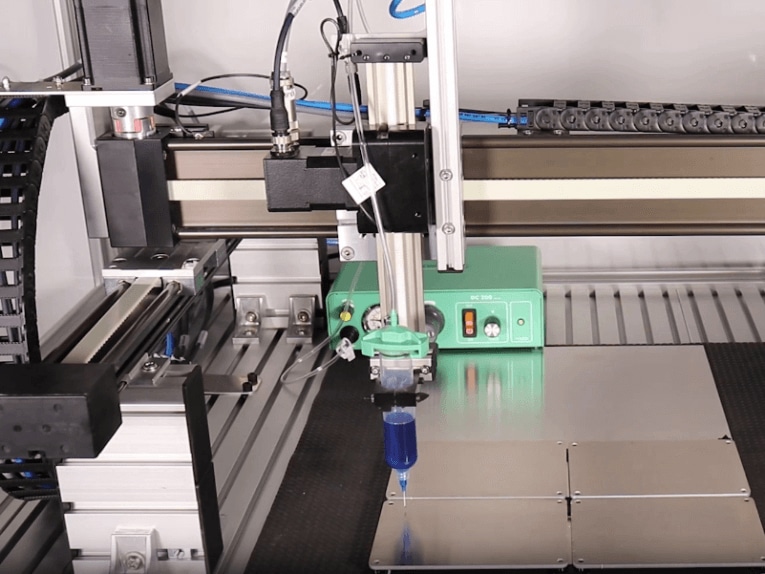

Die Konstruktion von Linearmotorsystemen ist zweifellos einfacher als die Konstruktion von Systemen, die auf Riemen, Zahnstangen und Ritzeln oder Schrauben basieren. Es gibt weniger Komponenten und weniger arbeitsintensive Montageschritte (kein Ausrichten von Kugelumlaufspindeln oder Spannen von Riemen). Außerdem sind Linearmotoren berührungslos, so dass sich die Konstrukteure nicht um die Schmierung, Einstellung oder sonstige Wartung der Antriebseinheit kümmern müssen. Für Erstausrüster und Maschinenbauer, die eine schlüsselfertige Lösung suchen, gibt es unzählige Optionen für komplette linearmotorgetriebene Aktuatoren, hochpräzise Tische und sogar kartesische und Gantry-Systeme.

Ist die Umgebung für einen Linearmotor geeignet?

Linearmotoren sind oft die bevorzugte Lösung in schwierigen Umgebungen, wie z. B. in Reinräumen und Vakuumumgebungen, da sie weniger bewegliche Teile haben und mit fast jeder Art von Linearführung oder Kabelmanagement kombiniert werden können, um die Anforderungen an Partikelbildung, Ausgasung und Temperatur in der Anwendung zu erfüllen. Und in extremen Fällen kann der Sekundärteil (Magnetbahn) als das bewegliche Teil verwendet werden, während der Primärteil (Wicklungen, einschließlich Kabel und Kabelmanagement) stationär bleibt.

Wenn die Umgebung jedoch aus Metallspänen, Metallstaub oder Metallpartikeln besteht, ist ein Linear-Servomotor möglicherweise nicht die beste Wahl. Dies gilt insbesondere für Linearmotoren mit Eisenkern, da ihre Konstruktion von Natur aus offen ist und die Magnetbahn Verunreinigungen ausgesetzt ist. Die halbgeschlossene Bauweise von eisenlosen Linearmotoren bietet einen besseren Schutz, aber es sollte darauf geachtet werden, dass der Schlitz im Sekundärteil nicht direkt mit Verschmutzungsquellen in Berührung kommt. Es gibt konstruktive Möglichkeiten, sowohl eisenbehaftete als auch eisenlose Linearmotoren zu kapseln, aber diese können die Fähigkeit des Motors zur Wärmeableitung verringern, wodurch ein Problem gegen ein anderes ausgetauscht werden könnte.