#Produkttrends

Akustische Kameras im Einsatz für die Wartung von Windkraftanlagen

Akustische Bilder zur Identifizierung von Lärmemissionen

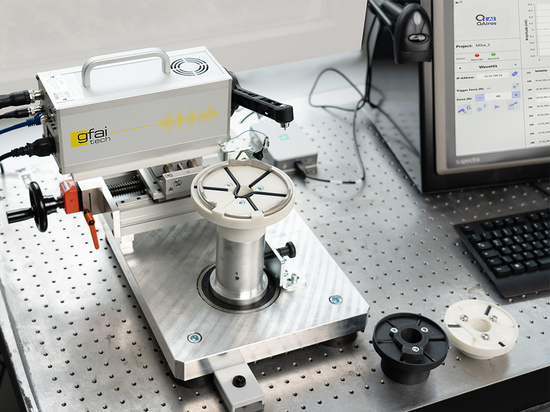

gfai tech stellt eine innovative Lösung vor, um Mängel an Windkraftanlagen schneller und effizienter zu identifizieren: die Akustische Kamera. Mit dieser Technologie können Geräuschemissionen, die auf potenzielle Betriebsstörungen hinweisen, präzise erfasst und analysiert werden. Dies führt zu einer deutlichen Verbesserung der Effizienz und Zuverlässigkeit von Windkraftanlagen.

Gezielte Lokalisierung von Geräuschquellen

Windkraftanlagen bestehen aus zahlreichen mechanischen und elektrischen Komponenten, die trotz ihrer Robustheit durch Faktoren wie Materialverschleiß, Ermüdung oder äußere Einflüsse beeinträchtigt werden können. Traditionelle Inspektionsmethoden sind oft zeitintensiv und übersehen möglicherweise kritische Kleinstfehler. Mit der Akustischen Kamera lassen sich hingegen Geräusche direkt im laufenden Betrieb präzise orten und analysieren, sodass Wartungsteams schnell reagieren und kostspielige sowie gefährliche Ausfälle vermeiden können.

Akustische Bildgebung

Die Akustische Kamera nutzt eine Vielzahl von Mikrofonen, die in einem speziellen Muster angeordnet sind, um Schallwellen von der Windkraftanlage zu erfassen. Dadurch entsteht ein akustisches Bild oder Video, das zeigt, wo die Geräuschquellen liegen und wie stark sie sind. Mithilfe dieser Daten können Techniker gezielt Störquellen identifizieren und Maßnahmen ergreifen, um die Geräusche zu reduzieren – sei es durch Anpassungen an den Rotorblättern, der Flügelform oder durch Änderungen im Betriebsablauf der Anlage.

Die Integration der Akustischen Kamera in die Wartungsstrategien markiert einen bedeutenden Fortschritt für die Windkraftbranche. Betreiber können die Effizienz ihrer Anlagen steigern, Ausfallzeiten minimieren und die Wartungskosten senken. Ein eindrucksvolles Beispiel dafür lieferte die Akustische Kamera Star48 AC Pro, die bei einer Feldmessung an einer Windkraftanlage Geräuschemissionen in verschiedenen Frequenzbändern bei Windgeschwindigkeiten von 7 bis 10 m/s visualisierte. Innerhalb weniger Minuten konnten Strömungsgeräusche an den Rotorblattspitzen sowie am Getriebe lokalisiert werden. Weitere Informationen zu diesen Messungen finden Sie unter „Freifeldmessungen von großen Objekten während des Betriebs“.