Automatische Übersetzung anzeigen

Dies ist eine automatisch generierte Übersetzung. Wenn Sie auf den englischen Originaltext zugreifen möchten, klicken Sie hier

#Neues aus der Industrie

Salzsprühnebeltest für Befestigungsmittel

Salzsprühnebeltest für Befestigungsmittel

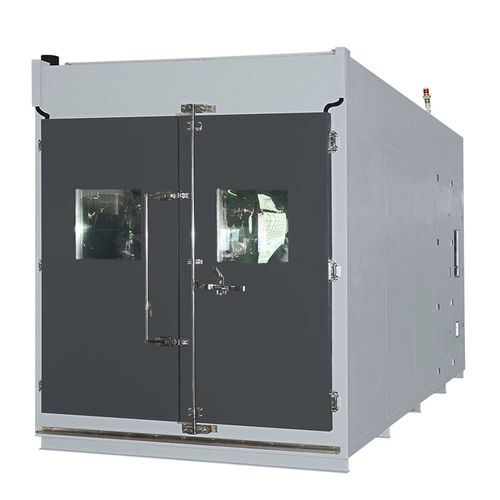

Der Salzsprühnebeltest ist ein Umwelttest, bei dem hauptsächlich die künstlich simulierten Salzsprühnebel-Umgebungsbedingungen verwendet werden, die durch Salzsprühnebel-Testgeräte geschaffen werden, um die Korrosionsbeständigkeit von Produkten oder Metallwerkstoffen zu bewerten. Im Vergleich zur natürlichen Umgebung kann die Chloridkonzentration in der Salzsprühnebelumgebung um ein Vielfaches oder Zehnfaches höher sein als in der allgemeinen natürlichen Umgebung, wodurch sich die Korrosionsrate erheblich verbessert. Die Durchführung von Salzsprühnebeltests an Produkten verkürzt auch die Zeit, die zur Erlangung von Ergebnissen erforderlich ist, erheblich. Zu den Salzsprühnebeltests gehören: neutraler Salzsprühnebeltest (NSS), Acetatspraytest (ASS), kupferbeschleunigter Acetatspraytest (CASS), usw

Die Oberflächenbehandlung ist ein unverzichtbarer Bestandteil bei der Herstellung und Verwendung von Verbindungselementen. Sie wirkt sich nicht nur auf die Qualität des Aussehens von Verbindungselementen aus, sondern steht auch in direktem Zusammenhang mit deren Korrosionsbeständigkeit und Lebensdauer. Unter den zahlreichen Anforderungen an die Oberflächenbehandlung ist die Gewährleistung eines neutralen Salzsprühtests ein wichtiger Indikator. Was also ist ein neutraler Salzsprühtest? Welche Rolle spielt er bei der Oberflächenbehandlung von Verbindungselementen?

1 Zum Verständnis der neutralen Salzsprühnebelprüfung

Der neutrale Salzsprühnebeltest ist ein beschleunigter Korrosionstest, der die Korrosion von Metallprodukten in mariner oder feuchter Umgebung simuliert. Die Probe wird in einer speziellen Prüfkammer mit einer bestimmten Konzentration einer Neutralsalzlösung besprüht und kontinuierlich bei einer bestimmten Temperatur und Luftfeuchtigkeit besprüht, um die Korrosionsbedingungen zu simulieren, die in der tatsächlichen Einsatzumgebung herrschen können. Mit dieser Prüfmethode kann die Korrosionsbeständigkeit von Metallprodukten in rauen Umgebungen wirksam bewertet werden.

2 Anforderungen an die neutrale Salzsprühnebelprüfung

Bei der Herstellung von Verbindungselementen umfasst die Oberflächenbehandlung normalerweise Schritte wie Reinigen, Entfetten, Phosphatieren und Spritzen. Diese Behandlungen zielen darauf ab, die Oberflächenqualität von Verbindungselementen zu verbessern und ihre Korrosionsbeständigkeit und Ästhetik zu erhöhen. Allerdings reicht es nicht aus, sich nur auf diese Behandlungen zu verlassen, um die Korrosionsbeständigkeit von Verbindungselementen vollständig zu gewährleisten. Daher ist der neutrale Salzsprühnebeltest zu einem wichtigen Mittel geworden, um die Qualität der Oberflächenbehandlung von Verbindungselementen zu prüfen.

Insbesondere sollte die Leistung von Verbindungselementen in neutralen Salzsprühnebeltests bestimmte Anforderungen erfüllen. Im Allgemeinen wird der Prüfzyklus auf der Grundlage der spezifischen Einsatzumgebung und der Anforderungen an die Verbindungselemente festgelegt. Während des Tests sollten die Verbindungselemente eine gute Korrosionsbeständigkeit aufweisen und es sollte kein offensichtlicher Rost oder Korrosion auf der Oberfläche zu sehen sein. Durch diesen Versuch kann sichergestellt werden, dass die Verbindungselemente der Erosion durch raue Umgebungsbedingungen wie Feuchtigkeit und Salzsprühnebel in der Praxis standhalten und ihre gute Leistung und Lebensdauer beibehalten.

3 Testbedingungen

Die Salzlösung wird mit Natriumchlorid (chemisch rein oder höher) und destilliertem Wasser in einer Konzentration von 5 ± 0,1 Gew.-% hergestellt.

Die nach der Zerstäubung aufgefangene Flüssigkeit darf nicht wiederverwendet werden, mit Ausnahme des Teils, der die Prallplatte blockiert.

Der pH-Wert der Salzlösung vor der Zerstäubung liegt zwischen 6,5 und 7,2 (35 ℃). Bei der Herstellung von Salzlösungen darf zur Einstellung des pH-Werts verdünnte Salzsäure oder wässrige Natriumhydroxidlösung mit chemischer Reinheit oder höher verwendet werden, die Konzentration muss jedoch weiterhin 5 ± 0,1 Gew.-% betragen.

Sammeln Sie das Salz Spray Abscheidung von kontinuierlichen Zerstäubung für 16 Stunden unter Verwendung eines Trichters mit einer Fläche von 80 cm ², und die Ablagerungsrate an jeder Position in der effektiven Raum ist 1,0 ~ 2,0 ml / h 80 cm ²

Wenn Standard nimmt kontinuierliche Zerstäubung, und die empfohlenen Standard-Testzeiten sind 16, 24, 48, 96, 168, 336, und 672 Stunden.

Während der Zerstäubung muss verhindert werden, dass Verunreinigungen wie Ölflecken und Staub sowie die Temperatur und Feuchtigkeit der zerstäubten Luft die Testbedingungen des effektiven Raums beeinflussen

4 Die Bedeutung des neutralen Salzsprühtests

Der neutrale Salzsprühtest ist von großer Bedeutung für die Oberflächenbehandlung von Verbindungselementen. Erstens kann er den Herstellern helfen, den Oberflächenbehandlungsprozess von Verbindungselementen zu bewerten und zu verbessern. Durch den Vergleich der Leistung von Verbindungselementen unter verschiedenen Behandlungsverfahren in Salzsprühnebeltests können die Hersteller Schlüsselfaktoren identifizieren, die die Korrosionsbeständigkeit beeinflussen, Behandlungsverfahren optimieren und die Produktqualität verbessern.

Zweitens trägt der neutrale Salzsprühnebeltest dazu bei, die Zuverlässigkeit von Verbindungselementen im praktischen Einsatz zu gewährleisten. In Branchen wie der Schifffahrt, der chemischen Industrie und der Automobilindustrie müssen Verbindungselemente oft rauen Umgebungen wie hoher Feuchtigkeit und Salzgehalt standhalten. Durch die Überprüfung im Salzsprühnebeltest kann sichergestellt werden, dass die Verbindungselemente in diesen Umgebungen ausreichend korrosionsbeständig sind, wodurch eine Leistungsminderung oder ein Versagen aufgrund von Korrosion vermieden wird.

Darüber hinaus kann die neutrale Salzsprühnebelprüfung auch dazu beitragen, die Wettbewerbsfähigkeit von Verbindungselementen auf dem Markt zu verbessern. In der modernen Industrie sind Produktqualität und Leistung Schlüsselfaktoren, um Kundenvertrauen und Marktanteile zu gewinnen. Durch die Salzsprühnebelprüfung können die Hersteller den Kunden die Vorteile ihrer Produkte in Bezug auf die Korrosionsbeständigkeit demonstrieren und so ihre Wettbewerbsfähigkeit auf dem Markt verbessern.

5 Erfüllen Sie die Norm bei der neutralen Salzsprühnebelprüfung

Um sicherzustellen, dass die Verbindungselemente die Normen der neutralen Salzsprühnebelprüfung erfüllen, müssen die Hersteller eine Reihe von Maßnahmen ergreifen. Erstens sollten hochwertige Rohstoffe und Oberflächenbehandlungsmittel ausgewählt werden, um sicherzustellen, dass die Verbindungselemente selbst eine gute Korrosionsbeständigkeit aufweisen. Zweitens müssen die Parameter des Oberflächenbehandlungsprozesses streng kontrolliert werden, um sicherzustellen, dass jeder Schritt den Anforderungen der Norm entspricht. Darüber hinaus ist es notwendig, die Qualitätskontrolle und -überwachung zu verstärken und mögliche Probleme sofort zu erkennen und zu beheben.

Gleichzeitig sollten die Hersteller auch auf die Einsatzumgebung und -bedingungen der Verbindungselemente achten. In der praktischen Anwendung können Verbindungselemente durch verschiedene Faktoren wie Temperatur, Feuchtigkeit, Salzgehalt usw. beeinträchtigt werden. Daher müssen die Hersteller geeignete Pläne für die Oberflächenbehandlung entwickeln, die auf den spezifischen Einsatzbedingungen und Anforderungen basieren, um sicherzustellen, dass die Verbindungselemente in verschiedenen Umgebungen eine gute Korrosionsbeständigkeit aufweisen.

6 Zusammenfassung

Der neutrale Salzsprühtest ist eines der wichtigsten Mittel, um die Qualität der Oberflächenbehandlung von Verbindungselementen sicherzustellen. Durch die Überprüfung dieses Versuchs kann sichergestellt werden, dass Verbindungselemente der Erosion durch raue Umgebungen widerstehen und ihre gute Leistung und Lebensdauer im tatsächlichen Gebrauch beibehalten können. Die Hersteller sollten den Anforderungen des neutralen Salzsprühnebeltests große Bedeutung beimessen, die Oberflächenbehandlungsverfahren kontinuierlich optimieren und die Produktqualität sowie die Wettbewerbsfähigkeit auf dem Markt verbessern. Gleichzeitig sollten auch die Anwender bei der Verwendung von Verbindungselementen auf deren Korrosionsbeständigkeit achten, um ihre Sicherheit und Zuverlässigkeit in bestimmten Umgebungen zu gewährleisten.