#Neues aus der Industrie

Was genau ist Eloxieren? Und wie es funktioniert?

Eloxieren

Eloxieren ist ein spezielles Oberflächenbehandlungsverfahren, das die Korrosionsbeständigkeit, die Verschleißfestigkeit und das Aussehen von Metallteilen, in der Regel Aluminium, verbessert. In der Wirtschaft ist dieses Verfahren oft unerlässlich, um die Lebensdauer und das ästhetische Erscheinungsbild von Produkten zu verbessern. Wenn Sie in der Herstellung von kundenspezifischen Metallteilen tätig sind, kann das Verständnis des Eloxierens eine wertvolle Perspektive für die Entwicklung der Branche bieten.

# Was ist Eloxieren?

Eloxieren ist ein elektrochemischer Prozess, der die Oberfläche eines Metalls in eine dauerhafte, korrosionsbeständige Eloxalschicht verwandelt. Im Gegensatz zu Oberflächenbehandlungen wie Lackieren oder Galvanisieren ist das Eloxieren mit dem darunter liegenden Metall verbunden, wodurch es dessen Eigenschaften sehr effektiv verbessert.

Die Wurzeln des Eloxierens lassen sich bis ins frühe 20. Jahrhundert zurückverfolgen, als Charles W. Watts das Verfahren 1923 in den Vereinigten Staaten patentieren ließ. Ursprünglich diente das Eloxieren in erster Linie dazu, die Korrosionsbeständigkeit in der Luftfahrt und im Schiffsbau zu verbessern. Im Laufe der Jahre hat sich das Verfahren jedoch weiterentwickelt und findet heute in verschiedenen Branchen Anwendung.

# Wie funktioniert das Eloxieren von Aluminium?

Der scheinbar hochtechnische Prozess des Eloxierens ist eigentlich gar nicht so schwierig. Mit den richtigen Materialien und Geräten können sogar Heimwerker den Eloxierprozess zu Hause durchführen.

Im Grunde ist das Eloxieren ein Prozess, bei dem mithilfe von Elektrizität eine Schutzschicht auf einem Metallteil erzeugt wird. Dieser Prozess kann mit einem kontrollierten Rosten verglichen werden, was dem Metall tatsächlich zugute kommt. In einer elektrolytischen Zelle dient das Werkstück, in der Regel aus Aluminium, als Anode, während ein inertes Material wie die Aluminiumlegierung T-6063 oder andere leitfähige Materialien als Kathode dient.

Wenn beim Anodisieren elektrischer Strom durch das Metall (in der Regel Aluminium) fließt, verlieren die Aluminiumatome Elektronen und wandeln sich in Aluminiumionen um. Diese Ionen verbinden sich dann mit dem im Elektrolyten (in der Regel eine saure Lösung) vorhandenen Sauerstoff und bilden eine dauerhafte Aluminiumoxidschicht. Gleichzeitig nehmen die Wasserstoffionen im Elektrolyten an der Kathode Elektronen auf und wandeln sich in Wasserstoffgas um. Durch diesen elektrochemischen Prozess bildet sich auf der Metalloberfläche eine schützende Oxidschicht, die die Haltbarkeit und Ästhetik des Metalls erhöht.

■ Schritt-für-Schritt-Anleitung zum Eloxieren

Schritt 1: Vorbehandlung

Die Vorbereitung ist der Schlüssel; das Ziel ist es, eine optimale Haftung der Oxidschicht zu gewährleisten. Das Metallteil wird gereinigt, um alle Öle und Fette zu entfernen, und anschließend chemisch geätzt. Durch das Ätzen entsteht eine matte Oberfläche, die den Grundstein für eine dauerhafte Oxidschicht legt.

Schritt 2: Elektrolytisches Verfahren und Überwachung

In diesem Schritt wird das gereinigte Metallteil in ein spezielles "Bad" getaucht, das mit Schwefelsäure gefüllt ist. Dieser Strom, der an einen Gleichstrom angeschlossen ist, löst eine elektrochemische Reaktion aus, die Sauerstoffionen aus der Lösung dazu bringt, sich mit der Metalloberfläche zu verbinden. Infolgedessen bildet sich eine stabile, gleichmäßige Oxidschicht.

Parameter wie Spannung, Stromstärke und Zeit werden kontinuierlich überwacht, ebenso wie die Temperaturregelung, um die Eigenschaften der Oxidschicht, einschließlich ihrer Porosität, zu steuern.

Schritt 3: Nachbehandlung

Nachdem sich die Oxidschicht erfolgreich gebildet hat, wird das Teil aus dem Elektrolysebad entnommen und gründlich mit destilliertem Wasser gespült, um etwaige Säurerückstände oder Verunreinigungen zu entfernen.

Wir empfehlen dringend ein optionales Versiegelungsverfahren, um die Poren in der Oxidschicht zu schließen. Zu den Möglichkeiten der Versiegelung gehören die Heißwasserversiegelung, um die Poren auf natürliche Weise zu schließen, oder die Verwendung eines chemischen Versiegelungsmittels, wie z. B. Nickelacetat, um die Beständigkeit zu erhöhen. Dadurch wird nicht nur die Korrosionsbeständigkeit erhöht, sondern auch die langfristige Haltbarkeit verbessert.

☞ Optional: Einfärben

Wenn die Färbung im Vordergrund steht, kann optional ein Färbeverfahren durchgeführt werden. Dieser erfolgt nach dem Spülen, aber vor dem Versiegeln. Die offenen Poren der Oxidschicht dienen als Mikroreservoir, in das der Farbstoff eindringen und die gewünschte Farbe erzeugen kann.

▶ Natürliche Farbe: Dies ist die gängigste Option, bei der das natürliche Aussehen des Metalls erhalten bleibt, das oft silbern oder in einem dezenten Metallton erscheint. Sie eignet sich für Projekte, bei denen das ursprüngliche Aussehen des Metalls erhalten bleiben soll.

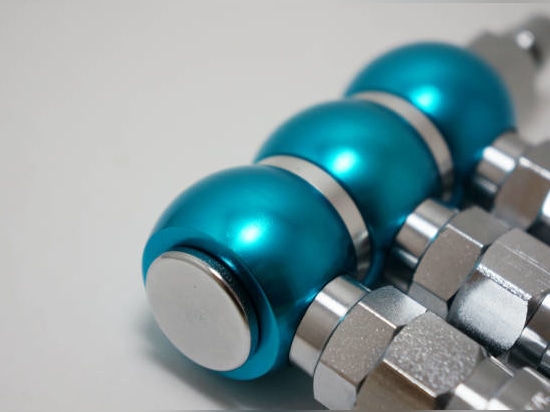

▶ Farbfärbung: Damit können Sie der Metalloberfläche verschiedene Farben hinzufügen. Sie können fast jede Farbe wählen, die Sie benötigen, einschließlich Schwarz, Blau, Rot, Grün und mehr.

▶ Metallische Beschichtungen: Diese Oberflächen ahmen das Aussehen anderer Metallmaterialien wie Messing, Kupfer, Bronze usw. nach. Sie können Metallteilen ein raffiniertes Aussehen verleihen und werden häufig für Dekoration und Design verwendet.

▶ Kundenspezifische Farben: Wenn Sie eine bestimmte Farbe benötigen, können Sie oft mit dem Eloxaldienstleister zusammenarbeiten, um Ihre individuellen Farbwünsche zu erfüllen.

# Welche Art von Eloxierung ist die beste für Sie?

Wenn Sie die verschiedenen Eloxalarten kennen, können Sie fundierte Entscheidungen treffen, die auf Ihre spezifischen Anwendungen zugeschnitten sind. Jedes Eloxalverfahren bietet eine Reihe einzigartiger Merkmale, die auf die unterschiedlichen Anforderungen der Industrie zugeschnitten sind.

Typ I: Chromsäure-Eloxierung

Schichtdicke: Normalerweise weniger als 0,0001 Zoll

Oberfläche: Weich, dezent und weniger glänzend

Vorteile: Ideal für Anwendungen in der Luft- und Raumfahrt und in der Automobilindustrie, die enge Toleranzen und die Einhaltung von Umweltvorschriften erfordern.

Typ II: Schwefelsäure-Eloxieren

Schichtdicke: 0,0002 bis 0,001 Zoll

Oberfläche: Vielseitiger, kann eingefärbt werden

Vorteile: Kostengünstig und vielseitig, gut geeignet für Großprojekte mit unterschiedlichen ästhetischen Anforderungen.

Typ III: Hartanodisierung

Schichtdicke: Bis zu 0,004 Zoll

Oberfläche: Hart, normalerweise dunkelgrau bis bronzefarben

Vorteile: Außergewöhnlich haltbar und hitzebeständig, ideal für Anwendungen mit hoher Beanspruchung und hohen Temperaturen.

✔ Vorteile von Eloxal

Verbesserte Materialeigenschaften

Das Eloxieren verleiht Ihren Aluminiumkomponenten einen doppelten Nutzen: eine gehärtete Oberfläche, die mechanischen Beschädigungen widersteht, und eine Oxidschicht, die vor korrosiven Elementen schützt. Diese Eigenschaften verlängern die Lebensdauer der Bauteile.

Kostengünstig

Wenn das Budget eine Rolle spielt, ist das Eloxieren eine kostenfreundliche Wahl. Das Verfahren ist so einfach, dass es mit der richtigen Ausrüstung und den entsprechenden Sicherheitsvorkehrungen sogar zu Hause durchgeführt werden kann.

Ästhetische Flexibilität

Das Verfahren ermöglicht eine individuelle Farbgestaltung durch Einfärben und bietet eine breite Palette an ästhetischen Möglichkeiten. Dies ist sehr vorteilhaft für Kunden, die Komponenten an bestimmte Farbschemata oder Markenanforderungen anpassen möchten.

♦ Zusammenfassung

In diesem Artikel wurde das Eloxieren vorgestellt, erklärt, was es ist, und die Einsatzmöglichkeiten dieser Veredelungsdienstleistung in der Fertigung erörtert. Wenn Sie mehr über Eloxieren erfahren oder sich über unsere Dienstleistungen informieren möchten, besuchen Sie bitte unsere Website. Wenn Sie ein kostenloses, unverbindliches Angebot anfordern möchten, können Sie sich gerne an HLC wenden.