#Neues aus der Industrie

Verwandlung abgeschlossen

Gigaset Communications GmbH setzt bei kollaborativer Anwendung auf Palettiersystem von IEF-Werner.

Furtwangen, 19.01.2023

Die Gigaset Communications GmbH mit Sitz in Bocholt stellt DECT-Telefone für B2C und B2B, Smartphones und Smart-Home-Lösungen her. 2020 hat das Unternehmen eine exklusive Vereinbarung mit Atos Unify geschlossen: Gigaset wird für den weltweit führenden Anbieter von Kommunikations- und Kollaborationslösungen die nächste Endgerätefamilie von Tischtelefonen in verschiedenen Varianten herstellen. Dafür hat der Hersteller in Bocholt ein neues flexibles und automatisiertes Linienkonzept entwickelt, bei dem Cobots die Handlingstationen mit den Montageprozessen verbinden.

„Gigaset beauftragte uns mit einer Lösung, die Bauteile wie beispielsweise in Trays angelieferte Leiterplatten aufnimmt, orientiert bereitstellt und in einer vordefinierten Position der Montagelinie zuführt“, sagt Wolfgang Kammerer, verantwortlich für den Systemvertrieb bei IEF- Werner GmbH aus Furtwangen, berichtet. „Wir arbeiten seit vielen Jahren erfolgreich zusammen und haben in der Vergangenheit zahlreiche Palettiersysteme geliefert.“ Aufgrund des Einsatzes kollaborativer Roboter war diese Reihenfolge jedoch anders.

Flexibles Palettiersystem

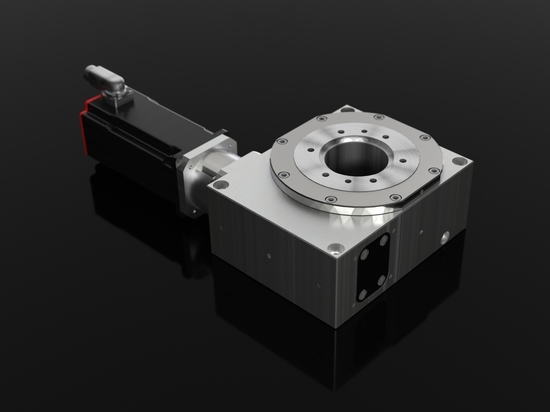

IEF-Werner stellte für diese Aufgabe den varioSTACK mit Bandlader zur Verfügung. Das offene und modular aufgebaute Palettiersystem lässt sich an unterschiedliche Traygrößen anpassen – insbesondere im Viertel- und Achteckmaß. Es ist kompakt gebaut und lässt sich problemlos in jede bestehende Produktionsstruktur integrieren – perfekt also für Gigaset.

Bisher verarbeitete der varioSTACK aufgrund seiner Größe Paletten bis zum Standardmaß von 400 x 600 Millimeter. Allerdings hatte Gigaset für seine neue Linie ein Schalensystem mit den Maßen 775 x 575 Millimeter etabliert, das mit unterschiedlichen Inlays bestückt werden kann.

„Deshalb mussten wir die Anlage für diese Anwendung größer bauen, ohne das Grundkonzept zu ändern“, erklärt Kammerer. Damit hat IEF-Werner den varioSTACK nach oben verlängert. Der Palettierer kann jetzt nicht nur Trays im vorgegebenen Sonderformat verarbeiten, sondern auch Paletten mit dem Standardmaß von 600 x 800 Millimetern. Eine weitere Herausforderung: Der Automatisierungsspezialist musste den varioSTACK für die kollaborative Fertigungslinie auslegen.

Ein Mitarbeiter fährt die mit Zuschnitten beladenen Trays mit einem Hubwagen in den Palettierer und legt den kompletten Stapel auf das Band. „Um dies zu ermöglichen, haben wir die Bänder dichter beieinander positioniert“, beschreibt Wolfgang Kammerer. Das hat einen klaren Vorteil für das Personal, das jetzt deutlich ergonomischer arbeiten kann. Denn manuell wäre dieser Arbeitsschritt aufgrund der relativ großen und unhandlichen Stapel körperlich sehr anstrengend.

Der Bediener startet den Automatikbetrieb. Das Förderband transportiert die Trays in den Einlaufschacht. Dieser ist mit einer Hubachse und einem Palettengreifer ausgestattet, der das oberste Tablar aus dem Schacht aufnimmt, nach oben fährt und auf dem Tisch absetzt. In der Bearbeitungsposition angekommen, entnimmt ein neben dem varioSTACK montierter Cobot die Platinen Stück für Stück, indem er von oben in den Palettierer greift. Der Cobot ist an einer festen Position montiert und übergibt die Teile an ein Shuttle, das die Rohlinge zur nächsten Station transportiert.

Wenn das Tablett leer ist, befördert der Tisch es zum Auswurfschacht. Auch dieser ist mit Hubachse und Palettengreifer ausgestattet. Das System stapelt die leeren Trays nacheinander auf dem Förderband. Wenn der Stapel fertig ist, bewegt er sich automatisch zum Ende des Auslaufbands. Mitarbeiter können es entfernen. Der Prozess beginnt wieder von vorne.

Auf Nummer sicher gehen

„Wir sichern den unteren Gefahrenbereich des varioSTACK mit einem Lichtvorhang ab“, berichtet Wolfgang Kammerer. „So ist sichergestellt, dass kein Mitarbeiter in die laufende Anlage hineingreifen kann. Da der Roboter ohne Schutzeinhausung arbeitet, mussten wir auch den oberen Teil des Palettierers schützen.“ Beim Ein- und Ausschleusen der Trays fährt eine Abdeckung über den jeweiligen Schacht und verhindert so, dass der Bediener in diesen Gefahrenbereich greift. Beim Wechsel der Trays verschließt eine zweite Schottwand die obere Öffnung an der Tischabdeckung in Richtung Cobot. Dadurch wird verhindert, dass der Bediener in die Entladezone des Palettierers greift. Er wird pneumatisch angetrieben und Sensoren überwachen die beiden Endlagen.

Für die Steuerung des Palettiersystems installierte IEF-Werner die Siemens S7 1500 mit einer selbst entwickelten Bedienoberfläche. Zur Bedienung steht eine intuitive grafische Benutzeroberfläche zur Verfügung. „Gigaset-Mitarbeiter können damit unseren varioSTACK mühelos handhaben“, sagt Kammerer. „Wir haben die Steuerung nicht fest positioniert. Der Anwender kann sie schwenken und so platzieren, dass er ergonomisch optimal arbeiten kann.“