Automatische Übersetzung anzeigen

Dies ist eine automatisch generierte Übersetzung. Wenn Sie auf den englischen Originaltext zugreifen möchten, klicken Sie hier

#Neues aus der Industrie

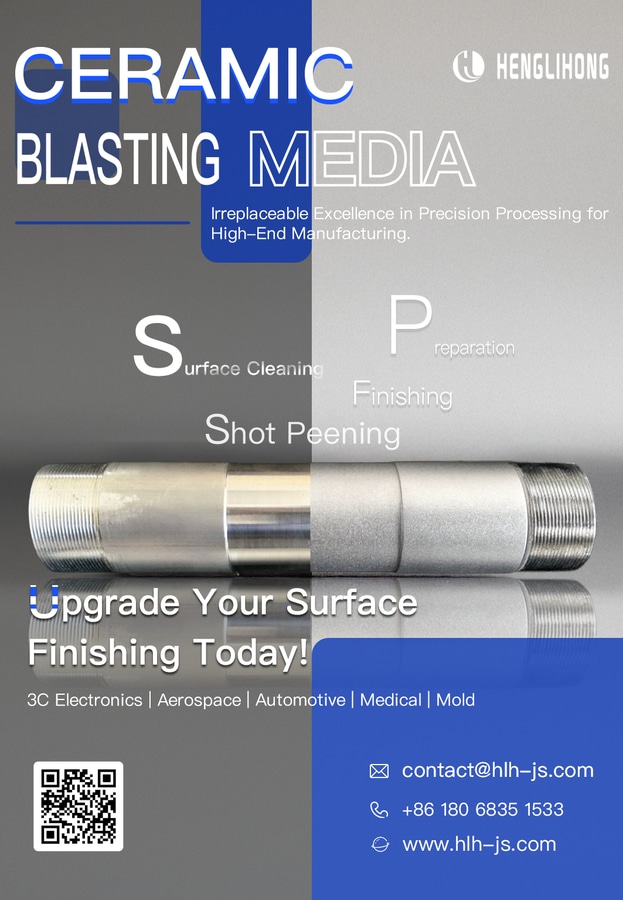

Industrielle Anwendungen und Aussichten der keramischen Strahltechnik im Mikrometerbereich

Erkundung der Zukunft der Präzisionsoberflächenbehandlung in der Fertigung mit der Technologie des keramischen Perlstrahlens im Mikrometerbereich

Im Bereich der modernen Präzisionsfertigung spielt die Oberflächenbehandlungstechnologie eine entscheidende Rolle. Angesichts der steigenden Anforderungen an die Oberflächenqualität in Hightech-Branchen wie Elektronik, Luft- und Raumfahrt und Medizintechnik können herkömmliche Strahltechnologien die Bearbeitungsanforderungen im Mikrometerbereich nicht mehr erfüllen. Das keramische Strahlen im Mikrometerbereich, eine neue Methode der hochpräzisen Oberflächenbehandlung, wird allmählich zu einem unverzichtbaren Prozess in der Herstellung von Präzisionsteilen. In diesem Artikel werden die Grundsätze, Anwendungen und Entwicklungstrends dieser Technologie eingehend analysiert.

1. Technische Grundsätze

1.1 Materialeigenschaften von Keramikperlen im Mikronbereich

Keramikkugeln im Mikrometerbereich werden in erster Linie aus keramischen Materialien mit hoher Härte wie Zirkoniumoxid (ZrO₂), Aluminiumoxid (Al₂O₃) oder Siliziumkarbid (SiC) hergestellt, deren Durchmesser typischerweise zwischen 5 und 100 Mikrometern liegt. Diese Materialien weisen die folgenden Eigenschaften auf:

Ultrahohe Härte: Mohs-Härte von 8-9,5, die an die von Diamant heranreicht

Ausgezeichnete Sphärizität: Sphärizität von mehr als 98 %, wodurch gleichmäßige Kontaktflächen gewährleistet werden

Chemische Stabilität: Säure- und alkalibeständig, nicht reaktiv mit den meisten Metallen

Maßgenauigkeit: Gleichmäßige Partikelgrößenverteilung mit einer kontrollierten Standardabweichung von ±1μm

1.2 Arbeitsmechanik

Bei der Technologie des Keramikstrahlens im Mikronbereich wird ein Hochdruckluft- oder Flüssigkeitsstrom als Träger verwendet, um Keramikkugeln im Mikronbereich mit genau kontrollierten Geschwindigkeiten (20-120m/s) und Winkeln (15°-90°) auf die Werkstückoberfläche zu schleudern. Die mikroskopischen Aufpralleffekte, die durch den Aufprall der Keramikkugeln auf die Oberfläche entstehen, bewirken eine präzise Veränderung der Oberfläche:

Mikro-Schneiden: Die Kanten der Keramikkugeln führen Mikroschnitte an der Oberfläche durch und entfernen Oberflächenschichten im Nanometerbereich

Plastische Verformung: Aufprallkräfte erzeugen mikroskopisch kleine plastische Verformungen an der Materialoberfläche und erhöhen die Oberflächenhärte

Nanokompressive Spannung: Erzeugt ein Druckspannungsfeld in der Oberflächenschicht, das die Ermüdungsfestigkeit verbessert

Oberflächenaktivierung: Vergrößert die oberflächenaktiven Stellen und verbessert die spätere Beschichtungshaftung

2. ausrüstung und Prozessparameter

2.1 Hauptkomponenten der Ausrüstung

Moderne keramische Strahlsysteme im Mikronbereich umfassen in der Regel die folgenden Komponenten:

Hochpräzises Druckkontrollsystem: Druckschwankungen werden innerhalb von ±0,01 MPa kontrolliert

Vorrichtung zur Klassifizierung des Pulvers im Mikronbereich: Sorgt für gleichbleibende Partikelgröße

Digitales Düsensteuerungssystem: Präzise Steuerung von Projektionswinkel und -abstand

Optisches Echtzeit-Überwachungssystem: Überwacht die Verarbeitungseffekte und passt die Parameter in Echtzeit an

Umweltkontrolleinheit: Temperaturkontrolle bei 20±2℃, Luftfeuchtigkeit bei 45±5%

2.2 Wichtige Prozessparameter und Steuerung

Parameter, Regelbereich, Einflussfaktoren

Strahldruck: 0,1-0,8 MPa, Oberflächenrauhigkeit, Bearbeitungseffizienz

Perlendurchmesser: 5-100μm, Oberflächenmorphologie, Mikrostruktur

Projektionswinkel: 15°-90°, Richtung der Aufprallkraft, Materialabtragsrate

Projektionsabstand: 10-100mm, Energieverteilung, Behandlungsgleichmäßigkeit

Bearbeitungszeit: 5-300s, Oberflächenintegrität, Bearbeitungstiefe

Perlenflussdichte: 2-20g/min-cm², Bearbeitungseffizienz, Oberflächenqualität

Die präzise Steuerung dieser Parameter ist entscheidend für die Erzielung idealer Oberflächeneffekte. Moderne Systeme verwenden in der Regel KI-Algorithmen zur Unterstützung der Parameteroptimierung, die automatisch optimale Parameterkombinationen auf der Grundlage von Materialeigenschaften und Verarbeitungsanforderungen erzeugen.

3. Anwendungsbereiche

3.1 Halbleiter- und Mikroelektronikindustrie

Präzise Leadframe-Verarbeitung: Erhöht die Haftfestigkeit um 30-50%

Reinigung von mikroelektromechanischen Systemen (MEMS): Entfernt mikroskopisch kleine Verunreinigungen und verbessert die Ausbeute um bis zu 15 %

Behandlung von Substraten für integrierte Schaltungen: Verbessert die Oberflächenbenetzbarkeit und damit die Zuverlässigkeit des Lötens

3.2 Luft- und Raumfahrtbereich

Verstärkung von Gasturbinenschaufeln: Erhöht die Lebensdauer der Schaufeln um bis zu 40%

Präzise Behandlung von Hydraulikkomponenten: Verringert den Reibungskoeffizienten und verlängert die Nutzungsdauer

Oberflächenbehandlung von Befestigungselementen für die Luft- und Raumfahrt: Verbessert die Wasserstoffversprödung und die Korrosionsbeständigkeit

3.3 Medizinische Geräte

Modifizierung der Implantatoberfläche: Verbessert die Osseointegration, verbessert die Biokompatibilität

Behandlung von Zahnimplantaten: Schaffung von Mikrostrukturen, die das Gewebewachstum fördern

Präzisionskomponenten für medizinische Geräte: Beseitigung von Mikrograten, Verbesserung der Sicherheit

4. technische Vorteile und Beschränkungen

4.1 Vorteile gegenüber herkömmlichen Sprengtechnologien

Verbesserte Bearbeitungspräzision: Oberflächenmodifikation im Nanometerbereich mit kontrollierbaren Ra-Werten von 0,05-1,2 μm möglich

Integrität der Oberfläche: Erzeugt praktisch keine Mikrorisse oder Spannungskonzentrationen

Reproduzierbarkeit: Konsistenz von Charge zu Charge von über 95

Umweltfreundlichkeit: Keramische Materialien können recycelt werden, wodurch weniger Abfall entsteht

Präzise Bereichskontrolle: Selektive Flächenbehandlung im Mikrometerbereich möglich

4.2 Technische Beschränkungen und Herausforderungen

Investitionskosten für die Ausrüstung: Professionelle Ausrüstung erfordert normalerweise eine Investition von 500.000-2.000.000 Yuan

Enges Prozessfenster: Hohe Anforderungen an die Parameterkontrolle, schwieriger Betrieb

Probleme mit der Anpassungsfähigkeit an bestimmte Materialien: Wie z. B. ultraweiche Materialien oder bestimmte Verbundwerkstoffe

Produktionseffizienz: Kleinere behandelte Fläche pro Zeiteinheit im Vergleich zu traditionellen Methoden

5. Neueste Trends in der Technologieentwicklung

5.1 Intelligenz und digitale Zwillinge

KI-gestützte Parameteroptimierung: Reduziert die Zeit für Versuche und Fehler um bis zu 85 %

Digitale Zwillingstechnologie: Simulation des Strahlprozesses in Echtzeit, Vorhersage der Oberflächenqualität

Adaptive Steuerungssysteme: Automatische Anpassung der Prozessparameter auf der Grundlage von Echtzeit-Feedback

5.2 Neue keramische Werkstoffe

Keramik-Mikroperlen mit Kern-Schale-Struktur: Kombination von hoher Härte und Zähigkeit

Nanokomposit-Keramik: Verbesserung der Verschleißfestigkeit und der chemischen Stabilität

Funktionalisierte Keramikkugeln: Oberflächenmodifikation mit spezifischen funktionellen Gruppen, um eine chemische Aktivierung zu erreichen

5.3 Integration von Verbundwerkstoffprozessen

Elektrochemisch gestütztes Mikrostrahlen: Kombination elektrochemischer Effekte zur Verbesserung der Abtragseffizienz

Laserunterstütztes keramisches Strahlen: Verbesserung der Bearbeitungsgenauigkeit durch Laservorbehandlung

Ultraschall-unterstützte Technologie: Verbesserung der Aufprallwirkung von Mikrokugeln bei gleichzeitiger Reduzierung des Projektionsdrucks

6. Fallstudie: Aero-Engine Blade Behandlung

Ein Hersteller von Flugzeugtriebwerken setzte Keramikkugeln im Mikrometerbereich (ZrO₂, 20±2μm) zur Behandlung von Turbinenschaufeln aus Hochtemperaturlegierungen ein und erzielte damit die folgenden bedeutenden Ergebnisse:

Die Oberflächenrauhigkeit wurde von Ra 1,8μm auf Ra 0,4μm optimiert

Die Oberflächenhärte wurde um 42 % erhöht, von HV320 auf HV455

Die Schichttiefe der Oberflächendruckspannung erreichte 25 μm, was die Ermüdungslebensdauer um 35 % erhöhte

Die Haftung der Wärmedämmschicht wurde um 50 % verbessert und die Lebensdauer um 2.000 Stunden verlängert

Die Produktionseffizienz wurde um 20 % gesteigert und die Nachbearbeitungsrate um 75 % gesenkt

Dieser Fall bestätigt die überlegene Leistung der Keramikstrahltechnologie im Mikrometerbereich bei der Oberflächenbehandlung hochwertiger Präzisionsteile.

7. Leitfaden zur Prozessimplementierung und Qualitätskontrolle

7.1 Arbeitsablauf der Prozessimplementierung< strong>

Vorbehandlung: Ultraschallreinigung zur Entfernung von Öl und Feinstaub

Auslegung der Parameter: Festlegung der Anfangsparameter auf der Grundlage der Materialeigenschaften und -anforderungen

Validierung der Proben: Kleinserienprüfung und Oberflächenanalyse

Formale Bearbeitung: Kontrolle der Umgebungsbedingungen, Durchführung von Strahlvorgängen

Qualitätsprüfung: Oberflächenrauhigkeit, Morphologie und Leistungstests

Nachbehandlung: Neutralisieren der Oberfläche, Entfernen von keramischen Restpartikeln

7.2 Qualitätskontrolle und Prüfverfahren

Prüfgegenstand, Prüfmittel, Kontrollstandard

Oberflächenrauhigkeit: Laser Konfokal / Mikroskop, Ra ±0,05μm

Morphologie der Oberfläche: Feldemissions-SEM, keine Mikrorisse, gleichmäßige Partikelverteilung

Druckspannungsschicht: Röntgenspannungsanalysator, Spannungswert -300±30MPa

Oberflächenhärte: Nanoindentationstester, Härteabweichung <5%

Oberflächenaktivität: Kontaktwinkelmesser, Kontaktwinkelverringerung >40%

Schlussfolgerung

Als modernes Verfahren für die Oberflächenbehandlung von Präzisionsteilen überwindet die Keramikstrahltechnik im Mikrometerbereich weiterhin die Grenzen der herkömmlichen Verfahren und bietet der High-Tech-Industrie eine leistungsstarke technische Unterstützung. Ihre Anwendungen in der Luft- und Raumfahrt, der Medizintechnik, der Halbleiterindustrie und anderen Bereichen haben den technologischen Fortschritt in diesen Branchen stark gefördert. Mit der Entwicklung intelligenter Fertigungs- und neuer Werkstofftechnologien wird die keramische Perlstrahltechnik im Mikrometerbereich fortschrittliche Konzepte wie künstliche Intelligenz und digitale Zwillinge integrieren, um eine höhere Präzision und effizientere Oberflächenbehandlung zu erreichen, was neue Entwicklungsmöglichkeiten für die Präzisionsfertigung eröffnet.

Bei der Einführung dieser Technologie müssen die Unternehmen die Investitionskosten, die technischen Anforderungen und die Anwendungsszenarien umfassend berücksichtigen, um angemessene Implementierungsstrategien zu formulieren und das Potenzial der Technologie zur Verbesserung der Produktqualität und zur Kostenoptimierung voll auszuschöpfen.

Stichworte: #MicronCeramicBeads #BlastingTechnology #SurfaceTreatment #PrecisionManufacturing #Aerospace #MedicalDevices