Automatische Übersetzung anzeigen

Dies ist eine automatisch generierte Übersetzung. Wenn Sie auf den englischen Originaltext zugreifen möchten, klicken Sie hier

#Neues aus der Industrie

40% mehr Effizienz beim Sandstrahlen? Diese kritischen Parameter könnten Sie übersehen!

Entdecken Sie, wie die präzise Einstellung von Parametern die Produktivität erheblich steigern, die Kosten senken und die Oberflächenqualität verbessern kann.

In der verarbeitenden Industrie ist das Sandstrahlen eine weit verbreitete Methode der Oberflächenbehandlung, die zum Reinigen, Entrosten, Aufrauen und Verfestigen von Oberflächen eingesetzt wird. Trotz des Einsatzes von Hochleistungsanlagen erreichen viele Unternehmen nicht die erwarteten Leistungs- und Qualitätsniveaus. Die Ursache dafür liegt oft nicht in der Anlage selbst, sondern in einer schlechten Parameterkonfiguration.

Dieser Artikel befasst sich mit den wichtigsten Parametern, die die Effizienz des Sandstrahlens beeinflussen, bietet eine eingehende Analyse ihrer Auswirkungen auf die Leistung und bietet praktische Optimierungsstrategien. Diese Erkenntnisse können den Herstellern helfen, die Produktivität und Konsistenz deutlich zu verbessern und gleichzeitig die Stabilität der Anlagen zu gewährleisten.

1. Die wichtigsten Parameter, die die Effizienz des Sandstrahlens beeinflussen

Die Effizienz von Sandstrahlarbeiten wird in erster Linie durch die folgenden Parameter bestimmt:

1.1 Arbeitsdruck

Dieser wirkt sich direkt auf die Geschwindigkeit und die kinetische Energie der Schleifmittel aus. Er ist ein Schlüsselfaktor sowohl für die Reinigungsleistung als auch für die Oberflächenrauhigkeit.

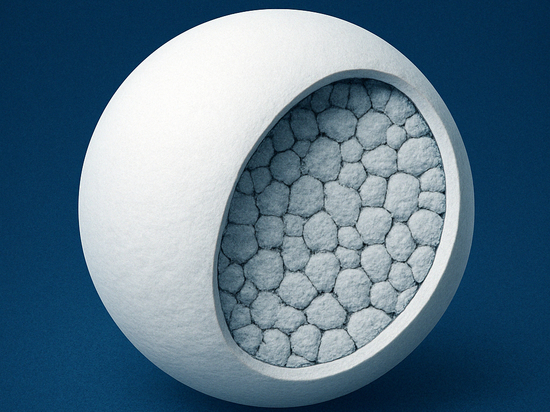

1.2 Schleifmittelart und -größe

Verschiedene Schleifmittel und Korngrößen eignen sich für unterschiedliche Aufgaben. Größere Partikel bieten eine stärkere Schlagkraft, aber eine geringere Oberflächenveredelung.

1.3 Düsentyp und Verschleißzustand

Düsenkonstruktion und Verschleißgrad beeinflussen die Form und Konsistenz des Abrasivstrahls. Verschlissene Düsen verringern die Betriebseffizienz erheblich.

1.4 Abstandsabstand und Strahlwinkel

Ein zu geringer Abstand kann die Werkstückoberfläche beschädigen; ein zu großer Abstand verringert die Schlagwirkung. Der Strahlwinkel sollte je nach Werkstückform und gewünschtem Ergebnis angepasst werden.

1.5 Durchflussmenge des Strahlmittels

Die genaue Steuerung der Schleifmittelzufuhr gewährleistet ein ausgewogenes Verhältnis zwischen Qualität und Betriebskosten.

2. Optimierungsstrategien für Schlüsselparameter

2.1 Anpassen des Arbeitsdrucks

Für schwere Reinigungsarbeiten (z.B. Oxidentfernung), stellen Sie den Druck auf 0,5-0,8 MPa ein.

Für die präzise Oberflächenvorbereitung (z. B. Vorbeschichtung) sollten Sie 0,3-0,5 MPa beibehalten.

Ein Druckstabilisator kann die Energieverschwendung und die Dispersion des Strahlmittels verringern.

2.2 Auswahl des richtigen Schleifmittels

Stahlkies bietet starke Peening-Effekte für Metallwerkstücke.

Glasperlen oder Aluminiumoxid erzeugen glattere Oberflächen.

Vermeiden Sie übermäßig grobe Strahlmittel, die den Verschleiß der Düsen beschleunigen. Tauschen Sie ultrafeine Staubpartikel in recycelten Medien regelmäßig aus.

2.3 Wartung der Düsen

Verwenden Sie Düsen aus Borkarbid oder Siliziumkarbid, um die Lebensdauer zu verlängern.

Prüfen Sie den Düsendurchmesser täglich. Ersetzen Sie sie, wenn der Verschleiß 10 % übersteigt.

Venturi-Düsen können die Strahleffizienz um über 40 % verbessern.

2.4 Optimieren von Abstand und Winkel

Empfohlener Abstrahlwinkel: 45°-75° für optimale Reinigung und Ablösung.

Idealer Abstand: 100-300 mm für ein ausgewogenes Verhältnis zwischen Wirkung und Abdeckung.

Roboter- oder automatisierte Strahlsysteme sorgen für Gleichmäßigkeit und Wiederholbarkeit bei der Serienverarbeitung.

2.5 Automatisierung und intelligente Steuerung

SPS-Systeme oder HMI-Bildschirme ermöglichen die Überwachung und Einstellung in Echtzeit.

Installieren Sie intelligente Sensoren zur Überwachung von Strahlmittelfluss, Düsenverschleiß und Umgebungsbedingungen.

Geschlossene Regelkreise sorgen für eine stabile Strahlleistung bei minimalem manuellem Eingriff.

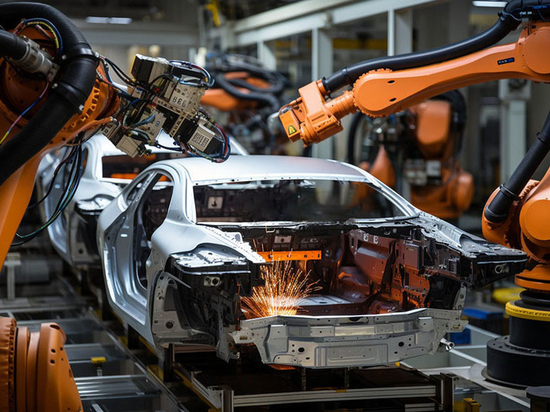

3. Fallstudie: Realitätsnahe Verbesserungen durch Optimierung

Ein Tier-1-Automobilzulieferer optimierte die Einstellungen seiner Sandstrahlanlagen und erzielte bemerkenswerte Verbesserungen bei der Produktionseffizienz und der Zuverlässigkeit der Anlagen:

Die durchschnittliche Bearbeitungszeit pro Teil sank von 12 Minuten auf 7 Minuten, was einer Verbesserung von 42 % entspricht.

Der Energieverbrauch sank von 9,2 kWh auf 6,5 kWh pro Stunde.

Die Oberflächenfehlerrate sank von 3,1 % auf 0,7 %, was die Produktkonsistenz erheblich verbessert.

Der Zyklus für den Düsenwechsel verlängerte sich von 10 auf 18 Tage, was die Ausfallzeiten und die Wartungskosten reduzierte.

Durch die gezielte Optimierung von Arbeitsdruck, Strahlmittelauswahl und Düsenleistung konnte das Unternehmen die Effizienz des Sandstrahlens um über 40 % steigern und gleichzeitig die Betriebskosten erheblich senken.

4. Fazit

Die Leistung des Sandstrahlens wird nicht nur durch die physische Konstruktion der Anlage bestimmt, sondern auch dadurch, wie gut ihre Parameter abgestimmt und integriert sind. Ein systematischer Ansatz zur Parameteroptimierung ermöglicht es Herstellern, den Durchsatz zu erhöhen, den Energieverbrauch zu senken und eine hohe Produktqualität zu gewährleisten.

Mit der fortschreitenden industriellen Automatisierung entwickelt sich das Sandstrahlen hin zu digitalisierten, umweltfreundlichen und präzisionsgesteuerten Abläufen. Kontinuierliche Parameteranpassung, proaktive Wartung und intelligente Systemintegration sind die wichtigsten Faktoren, um in der wettbewerbsorientierten Fertigungslandschaft die Nase vorn zu haben.

Wenn Sie die Leistung Ihrer Sandstrahlanlage verbessern möchten oder maßgeschneiderte Optimierungslösungen benötigen, sind unsere technischen Experten für Sie da. Kontaktieren Sie uns noch heute für eine persönliche Beratung und technische Unterstützung.