Automatische Übersetzung anzeigen

Dies ist eine automatisch generierte Übersetzung. Wenn Sie auf den englischen Originaltext zugreifen möchten, klicken Sie hier

#Neues aus der Industrie

Die Beherrschung von Mikrometern: Die Rolle des keramischen Strahlens in der Ultrafeinstbearbeitung

Wie keramische Strahlmittel in der Hochpräzisionsindustrie für unübertroffene Oberflächenkontrolle, Wiederholbarkeit und Effizienz sorgen.

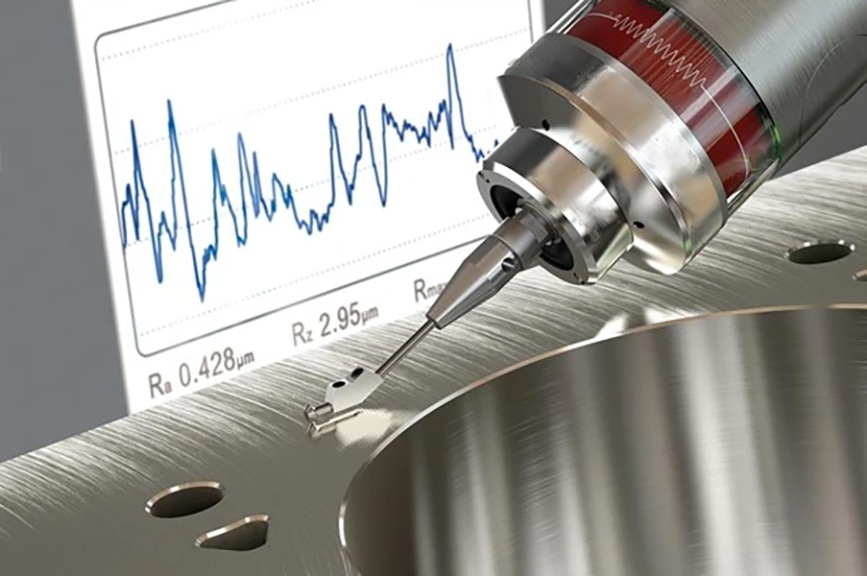

In der Welt der modernen Fertigung, in der Toleranzen in Mikrometern gemessen werden und Oberflächenintegrität die Produktleistung bestimmt, kommt es auf jedes Detail an. Von Komponenten für die Luft- und Raumfahrt bis hin zu chirurgischen Instrumenten und Halbleiterformen erfordert die Hochpräzisionsfertigung Materialien und Verfahren, die makellose Oberflächen, Maßhaltigkeit und wiederholbare Ergebnisse liefern.

Hier kommen keramische Strahlmittel ins Spiel - eine Hochleistungslösung, die von fortschrittlichen Herstellern weltweit zunehmend bevorzugt wird. Keramische Strahlmittel sind mehr als nur ein Reinigungsmittel, sie sind ein strategisches Werkzeug in fein abgestimmten Produktionsumgebungen, in denen Oberflächenkontrolle und Prozesssicherheit entscheidend sind.

In diesem Artikel wird untersucht, wie keramisches Strahlen zu hochpräzisen Fertigungsabläufen beiträgt und warum es für die Erzielung erstklassiger Qualität und Produktivität unverzichtbar wird.

1. Entwickelt für Präzision: Kontrollierte Oberflächenveredelung

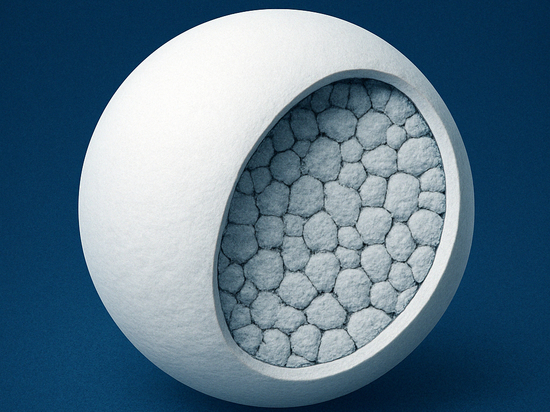

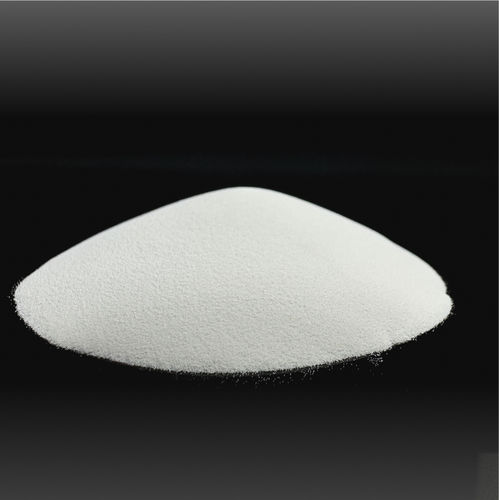

Keramische Strahlmittel, die in der Regel aus Zirkoniumdioxid oder Aluminiumoxidkeramik hergestellt werden, sind mit kontrollierter Härte, Dichte und Sphärizität konzipiert. Diese Eigenschaften ermöglichen es:

* Gleichmäßige Schlagenergie, die ein Überstrahlen vermeidet

* Gleichmäßige Oberflächenrauheit (Ra) bei komplexen Formen

* Minimaler Materialabtrag, wodurch enge Toleranzen erhalten bleiben

Dieses Maß an Kontrolle ist für präzisionskritische Branchen wie z. B. die folgenden unerlässlich:

* Turbinenkomponenten für die Luft- und Raumfahrt

* Spritzgussformen für medizinische Geräte

* Elektronische Gehäuse und Sensorabdeckungen

* Uhrmacherei und optische Instrumente

Wo herkömmliche Schleifmittel das Substrat beschädigen oder verformen können, bieten keramische Medien eine wiederholbare, zerstörungsfreie Leistung.

2. überragender Fluss für komplizierte Geometrien

Präzisionsbauteile weisen oft feine Rillen, kleine Hohlräume, enge Radien und Kanäle mit hohem Aspektverhältnis auf. Die Reinigung oder Texturierung dieser Merkmale ohne Verstopfung oder fehlende Abschnitte erfordert ein Medium, das mit maximaler Kontrolle und minimalem Widerstand fließt.

Dank ihrer sphärischen Form und einheitlichen Größe bieten Keramikkugeln diese Vorteile:

* Reibungsloses Fließen in enge und komplexe Geometrien

* Keine kantigen Partikel, die eine Fugenbildung auf der Oberfläche verursachen

* Gleichmäßige Abdeckung ohne konzentrierte Hotspots

Dies gewährleistet eine vollständige Oberflächenbehandlung ohne Beeinträchtigung der Maßgenauigkeit oder der funktionalen Passform - ein Muss für Baugruppen mit Presspassungen, Dichtungen oder Gleitflächen.

3. Oberflächenverbesserung über die Reinigung hinaus

Beim keramischen Strahlen geht es nicht nur um die Entfernung von Verunreinigungen, sondern auch um die Modifizierung der Oberfläche zur Verbesserung der Leistung. Je nach Parametern wie Strahldruck, Düsenwinkel und Strahlmittelgröße können Keramikkugeln verschiedene Verbesserungen bewirken:

* Erzeugen einer seidenmatten, matten oder gefrosteten Oberfläche für kosmetische Zwecke

* Verbesserung der Haftung für nachfolgende Beschichtungen oder Lackierungen

* Erzeugen von Druckspannungen zur Verbesserung der Ermüdungsbeständigkeit

* Beseitigung von Mikrograten oder Restgraten aus der Präzisionsbearbeitung

Diese Vorteile der Endbearbeitung verbessern nicht nur das Aussehen des Teils, sondern auch seine Funktionalität, Haltbarkeit und Langlebigkeit.

4. geringe Ausfälle, lange Lebensdauer = Betriebseffizienz

In der Hochpräzisionsfertigung sind Ausfallzeiten und Inkonsistenzen kostspielig. Keramische Medien glänzen in diesem Bereich:

* Hohe Wiederverwendbarkeit (Hunderte von Strahlzyklen)

* Geringe Brüchigkeit, d.h. weniger feine Partikel oder Staub

* Stabile Leistung über lange Produktionsläufe hinweg

Diese Langlebigkeit bedeutet einen geringeren Medienverbrauch, weniger Zeitaufwand für die Reinigung oder Wartung der Anlagen und besser vorhersehbare Prozessergebnisse - alles entscheidend in schlanken und automatisierten Produktionsumgebungen.

5. Sanft und doch effektiv: Sicher für empfindliche Oberflächen

Viele Präzisionsteile sind aus empfindlichen Materialien wie Titan, Inconel oder medizinischem Edelstahl gefertigt. Diese erfordern Behandlungsverfahren, die ohne Einbettung von Medien oder Beschädigung der Oberflächenmetallurgie reinigen.

Keramische Perlen bieten:

* Gezielte Reinigung ohne Mikrorisse oder Überätzung

* Inerte, nicht reaktive Chemie - ideal für empfindliche Anwendungen

* Sehr geringe Rückstände - geeignet für Reinraum und sterile Verarbeitung

Für Anwendungen wie chirurgische Werkzeuge, optische Komponenten oder Halbleiterwerkzeuge ist dieser Grad an Sicherheit und Sauberkeit ein entscheidender Vorteil.

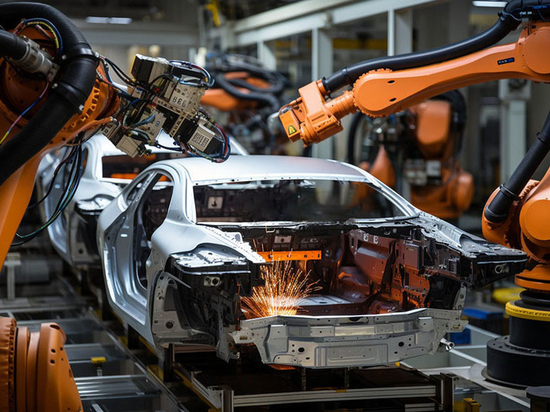

6. präzise - kompatibel mit Automatisierungs- und Qualitätssystemen

Keramisches Strahlen ist voll kompatibel mit modernen CNC-integrierten und robotergestützten Strahlsystemen und bietet:

* Reproduzierbarkeit in automatisierten Linien

* Rückverfolgbarkeit durch digitale Prozessüberwachung

* Einfache Integration in Qualitätsmanagement- und SPC-Systeme

So können Hersteller die Präzision skalieren - nicht nur bei einmaligen Prototypen, sondern auch in der Massenproduktion, wo die Qualität nicht beeinträchtigt werden darf.

Fazit: Ein unverzichtbares Werkzeug im Werkzeugkasten der Feinwerktechnik

Keramische Strahlmittel spielen eine strategische Rolle, wenn es darum geht, die ultrafeinen Toleranzen, die Gleichmäßigkeit der Oberfläche und die Sauberkeit zu unterstützen, die in der heutigen Hochpräzisionsindustrie erforderlich sind.

Ob es darum geht, die Langlebigkeit von Formen zu erhöhen, Oberflächen für kritische Beschichtungen vorzubereiten oder einfach nur ein erstklassiges Finish zu erzielen, Keramikstrahlen ist immer erfolgreich:

* Vorhersagbare, konsistente Ergebnisse

* Kompatibilität mit hochwertigen Teilen und Automatisierung

* Langfristige Betriebskostenvorteile

* Unterstützung für schlanke, nachhaltige Fertigungsziele

In einer Zeit, in der die Industrie immer mehr Präzision, sauberere Prozesse und eine intelligentere Fertigung fordert, erweist sich das keramische Strahlmittel als ein entscheidender Faktor für die Steigerung von Leistung und Produktivität.

#Keramikstrahlmittel #Präzisionsfertigung #Oberflächenbearbeitung #FortschrittlicheBearbeitung #Zirkonoxidperlen #Schleifstrahlen #Reinraumbearbeitung #Formenwartung #Hochpräzisionsmaschinenbau