Automatische Übersetzung anzeigen

Dies ist eine automatisch generierte Übersetzung. Wenn Sie auf den englischen Originaltext zugreifen möchten, klicken Sie hier

#Neues aus der Industrie

Nachbearbeitung von Flanschen vs. Ersatz in der Fertigung

Reduzierung von Arbeit und Kosten

In einer Fertigungswerkstatt kommt es auf Effizienz an. Bei der Herstellung von Tanks, Druckbehältern und Rohrleitungssystemen wirkt sich jeder Prozessschritt auf Zeit, Kosten und Endqualität aus. Ein häufiges Problem ist die Beschädigung der Flanschoberfläche nach dem Schweißen. Wärmeverformung, Spritzer und Bearbeitungsspuren können zu Unebenheiten an den Flanschen führen, was wiederum Probleme bei der Abdichtung zur Folge haben kann.

Wenn dies geschieht, gibt es normalerweise zwei Möglichkeiten:

Abschneiden des Flansches und Aufschweißen eines neuen Flansches

Den vorhandenen Flansch nachbearbeiten

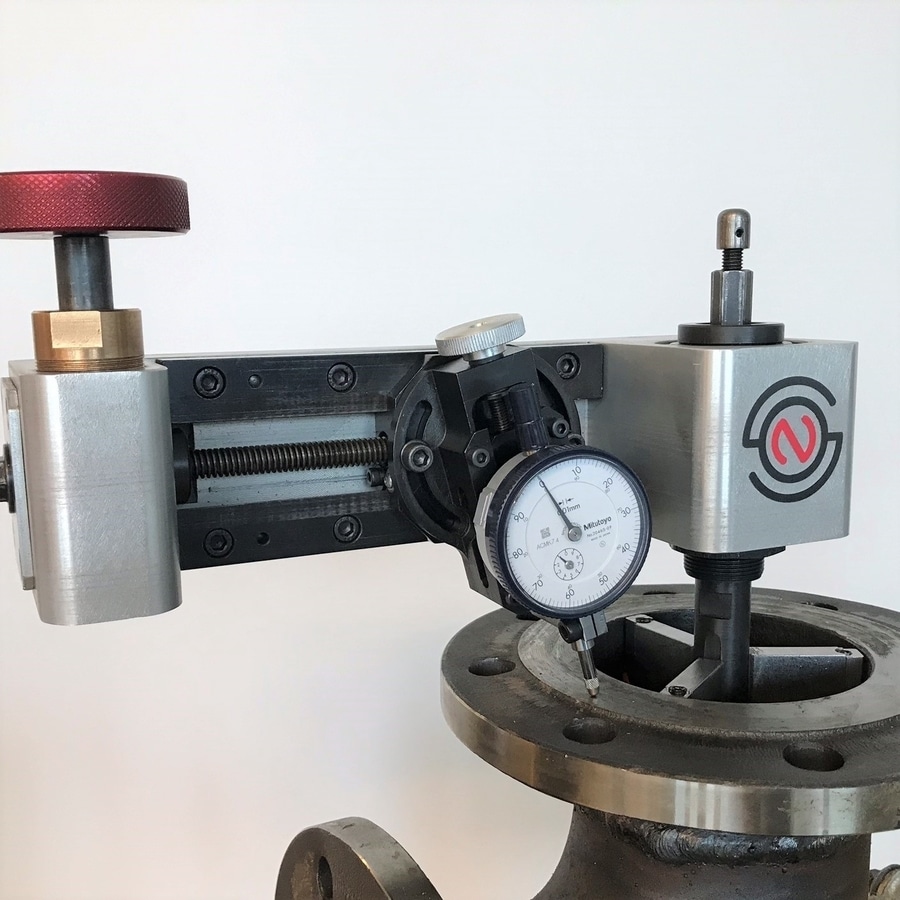

Das Abschneiden und Ersetzen des Flansches scheint die naheliegendste Lösung zu sein, verursacht aber zusätzliche Arbeit und Kosten. In vielen Fällen ist das Nachbearbeiten des Flansches eine schnellere und praktischere Lösung. Der Normaco Manual Facer bietet eine einfache Möglichkeit, Flanschoberflächen hausintern wiederherzustellen, ohne dass Elektrowerkzeuge benötigt werden oder die Arbeit ausgelagert werden muss.

Warum nicht einfach schneiden und austauschen?

Das Entfernen eines beschädigten Flansches und Anschweißen eines neuen Flansches erfordert mehrere Arbeitsschritte:

Abschneiden des alten Flansches

Vorbereiten und Ausrichten des neuen Flansches

Schweißen und eventuell notwendige Nachbearbeitung

Überprüfung der Abmessungen und mögliche Nacharbeit, wenn die Ausrichtung nicht stimmt

All dies kostet Zeit und erhöht die Materialkosten. Das Schweißen führt außerdem zu einer zusätzlichen Wärmezufuhr, die zu weiteren Verformungen führen kann - vor allem bei Druckbehältern und großen Tankbaugruppen, bei denen Präzision entscheidend ist.

Im Gegensatz dazu lassen sich durch das Nachbearbeiten des vorhandenen Flansches die meisten dieser Probleme vermeiden. Mit einem manuellen Flanschbearbeitungsgerät kann die Oberfläche an Ort und Stelle wiederhergestellt werden, oft in einem Bruchteil der Zeit.

Die Vorteile der manuellen Flanschnachbearbeitung in der Fertigung

Für Werkstätten, die an Druckbehältern, Tanks und Rohrleitungssystemen arbeiten, bietet ein manuelles Flanschbearbeitungsgerät Vorteile:

✔️ Geringere Materialkosten - Sie müssen keinen Ersatzflansch kaufen.

✔️ Schnellere Reparaturen - Die Nachbearbeitung dauert Minuten oder Stunden, nicht Tage.

✔️ Weniger Schweißarbeiten - Reduziert das Risiko von Verformungen und Ausrichtungsproblemen.

✔️ Kein Stromanschluss erforderlich - Kann überall eingesetzt werden, sogar auf großen Schiffen.

✔️ Präzise Ergebnisse - Sorgt für glatte, gleichmäßige Flanschflächen für bessere Abdichtung.

Viele Hersteller verwenden bereits manuelle Flanschbearbeitungsmaschinen für Reparaturen vor Ort, aber sie sind in der Werkstatt genauso nützlich. Anstatt Zeit mit dem Schneiden, Ausrichten und Schweißen neuer Flansche zu verbringen, kann ein einfacher Nachbearbeitungsauftrag das Teil mit minimaler Ausfallzeit wieder in Gang bringen.

Ein praktischer Ansatz für Flanschreparaturen

Wenn ein Flansch so stark beschädigt ist, dass er nicht mehr repariert werden kann, ist ein Austausch erforderlich. In vielen Fällen kann die Reparatur jedoch schneller und kostengünstiger durchgeführt werden.

Für Werkstätten, die sich mit der Herstellung von Druckbehältern, Tanks und industriellen Rohrleitungen befassen, ist es sinnvoll, einen zuverlässigen Flanschbearbeiter zur Hand zu haben. Es handelt sich um eine kleine Investition, die den Arbeitsaufwand verringert, Material spart und die Effizienz steigert - und das alles unter Beibehaltung der für die Fertigung erforderlichen Qualitätsstandards.