Automatische Übersetzung anzeigen

Dies ist eine automatisch generierte Übersetzung. Wenn Sie auf den englischen Originaltext zugreifen möchten, klicken Sie hier

#Neues aus der Industrie

{{{sourceTextContent.title}}}

OMG-Filterpumpen und ROCCA-Erfahrung

{{{sourceTextContent.subTitle}}}

Verfahren zum Verzinken

{{{sourceTextContent.description}}}

Das Verzinken stellt eine gültige Alternative zu galvanischen Behandlungen wie Verchromen oder Vernickeln dar.

Zink ist ein blau-weißes Metall, das seit der Antike sowohl als reines Element als auch als Bestandteil von Cu-Zn-Legierungen (Messing) bekannt ist

Es ist von Natur aus reichlich vorhanden und wird hauptsächlich aus der Blende (ZnS)-Extraktion gewonnen

Nach Eisen ist Zink das Metall mit der breitesten und vielfältigsten Verwendung.

Der Einsatz als effiziente, kostengünstige, dauerhafte Schutzschicht für Eisenwerkstoffe ist eine der Hauptanwendungen

Zink hat eine ausgezeichnete Schutzwirkung gegenüber Eisen: Bei dieser besonderen Eigenschaft kann nur das Cadmium mit Zink konkurrieren, aber die Cd-Toxizität und die geltenden Vorschriften beschränken seine Verwendung nur auf den Schutz von Artikeln, die eine hohe Leistung unter sehr strengen Bedingungen erfordern (militärischer Bereich).

Es gibt daher zwei Schutzmechanismen für das Verzinken auf Eisen:

1) Ein physikalischer aufgrund der Barrierewirkung der kompakten und dicken Zinkschicht, die das darunter liegende Material von der korrosiven Umgebung isoliert;

2) einen elektrochemischen, der in Bereichen wirkt, in denen es aus irgendeinem Grund an physikalischem Schutz mangelt.

Um wie bei allen galvanischen Behandlungen eine gute Haftung der Abscheidung auf dem Substrat zu erreichen, ist die Oberflächenvorbereitung ein sehr wichtiger Aspekt, der durchgeführt werden muss.

Elektrolytische Beschichtung mit Dicken von 5 - 12 Mikron (mit einem Maximalwert von 30 Mikron) ist in der Regel sehr gleichmäßig

Die Dickengleichmäßigkeit ist ein sehr wichtiger Vorteil, insbesondere bei empfindlichen und präzisen Werkstücken, deren Toleranzen ohne zusätzliche Behandlungen eingehalten werden können.

Die oben erwähnte Eigenschaft macht das Verzinken geeignet für kleine und mittelgroße Teile wie Schrauben, Stifte, Bolzen ...

Die elektrolytische Verzinkung wird auch zur Abdeckung von Stahlblechen und -drähten im industriellen Bereich eingesetzt. Diese Behandlungen werden auf Anlagen durchgeführt, die in einem kontinuierlichen Zyklus und mit hoher Produktaktivität arbeiten. Das Ergebnis ist die Erzielung von dicken, gleichmäßigen und korrosionsbeständigen Abscheidungen mit einem angenehmen ästhetischen Aussehen in kurzer Zeit.

Da einer der Hauptvorteile dieser Behandlung in der Kostenwirksamkeit des Verfahrens liegt, begann die mechanische Industrie diese Behandlung zu bevorzugen.

Die Bedeutung der Verzinkung ist das Aufbringen einer Zinkschicht durch galvanische Abscheidung im Gleichstromregime, ausgehend von einer wässrigen Lösung von Zinksalzen.

Abhängig von der Geometrie und den Abmessungen der zu behandelnden Teile werden statische oder Trommelanlagen eingesetzt.

- Statische Verzinkung: Die zu verzinkenden Teile werden an speziellen plastifizierten Strukturen - den sogenannten "Rahmen" - aufgehängt, mit deren Hilfe der Strom zu den aufgehängten Teilen an den Einheiten, den sogenannten Stangen, geleitet wird.

Diese Lösung garantiert beste Qualität in Bezug auf Korrosionsbeständigkeit und ästhetische Ergebnisse

Sie kann sowohl für Teile mit großen Abmessungen als auch für empfindliche Teile mit feinen Gewinden verwendet werden.

- Trommelverzinkung: ebenfalls mit Hilfe automatischer Systeme werden die Teile in eine Kunststoffvorrichtung (Trommel) geladen, die sich um ihre eigene Achse dreht. Das Zink wird durch den Durchgang der Elektrizität durch die Löcher der Trommel abgeschieden.

Um Verwicklungen und Knäuel während des Walzens zu vermeiden, müssen die im Fass enthaltenen Stücke eine angemessene Geometrie und ein entsprechendes Gewicht aufweisen.

Das Walzen selbst kann kleine Dellen an den Teilen verursachen, was zu einer geringeren Korrosionsbeständigkeit führt.

Der Lauf erfordert im Gegensatz zum Rahmen keine Arbeitskraft, um jedes Stück einzeln zu laden.

Abhängig von der Arbeitstemperatur kann die Verzinkung heiß oder kalt sein.

Die ständig wachsende Nachfrage nach korrosionsgeschützten Produkten hat im Laufe der Jahre zur Entwicklung verschiedener Verzinkungsverfahren geführt.

Nachfolgend finden Sie die verwendeten Verzinkungsbäder:

Cyanalkalische Verzinkungsbäder:

Die zyanalkalische Verzinkung war das erste Verfahren, das von der Industrie für die elektrolytische Abscheidung von Zink verwendet wurde.

Trotz der einfachen Handhabung, der großen betrieblichen Flexibilität und der Tatsache, dass es keine sehr genaue Oberflächenvorbereitung erfordert, haben die neuen Öko-Umweltvorschriften und die größere Sensibilität der Betreiber für Fragen der Umweltsicherheit dazu geführt, dass dieses Verfahren fast aufgegeben wurde

Es wird nur bei geringer Zink- und Cyanidkonzentration eingesetzt, insbesondere in großen manuellen Anlagen zur Behandlung sehr sperriger Teile.

Cyanidfreie alkalische Bäder:

Sie kamen nur langsam auf den Markt, da es Probleme mit dem Glanz und der Passivierung der Ablagerungen gab.

Heute, nach der Überwindung dieser Einschränkungen, erlebt das Verfahren außerordentliche Erfolge, insbesondere bei der statischen Verzinkung

Die Lösungen haben einen niedrigen Metallgehalt und sind völlig frei von Komplexbildnern, mit interessanten wirtschaftlichen und betrieblichen Vorteilen für die Behandlung und Ableitung von Abfällen und Waschwasser.

Saure Verzinkungsprozesse:

Seit ihrer ersten Markteinführung haben die sauren Verzinkungsbäder aufgrund ihrer Vorteile eine positive Akzeptanz erfahren: höhere Leitfähigkeit und Stromeinsparung, höhere Abscheidungsgeschwindigkeit, Verwendung ungiftiger Produkte und, bei den Chloridbädern, ein ästhetisches Erscheinungsbild der Abscheidungen, das den Nickel-Chrom-Abscheidungen sehr nahe kommt

Die wichtigsten sauren Verzinkungsverfahren lassen sich in zwei Kategorien einteilen: Sulfat- und Chlorid-Zn-Beschichtungen

Sulfatbäder:

Diese Bäder werden fast ausschließlich für die Verzinkung von Band und Eisendraht in Anlagen verwendet, die im kontinuierlichen Zyklus arbeiten

Die Ablagerungen sind im Allgemeinen undurchsichtig oder halbglänzend

Es werden keine Glanzzusätze verwendet; für einige Anwendungen werden Kornfeinungszusätze verwendet.

Chlorid-Bäder:

1970 wurde nach umfangreichen Forschungen und aufgrund ökologischer Erfordernisse (die Notwendigkeit, das Zyanid aus den elektrolytischen Verzinkungsbädern zu eliminieren) das erste Säure-Glanzverzinkungsverfahren auf den Markt gebracht. Die erhaltenen Ablagerungen sind sehr glänzend und leicht zu verchromen. Eine sehr sorgfältige Vorbereitung ist erforderlich. Eventuelle Spuren von Motorölen, Fetten und Oxiden auf den zu behandelnden Teilen müssen vor der galvanischen Abscheidung vollständig entfernt werden.

Merkmale und Vorteile dieser Verfahren lassen sich wie folgt zusammenfassen:

- erhebliche Leucht- und Nivellierungskraft der Lagerstätten;

- ausgezeichnete Ausbeuten und hohe Abscheidungsgeschwindigkeit, die höher sind als bei der Verwendung anderer Elektrolyte;

- weniger Wasserstoffversprödung;

- möglichkeit der Abscheidung auf Gusseisen und legierten Stählen.

Hinsichtlich der Nachteile werden folgende Punkte hervorgehoben:

- eventuelle Korrosion der ungeschützten Metallteile der Anlage;

- bedarf an genauen Vorbehandlungslinien;

- stärker beanspruchte Ablagerungen;

- geringere Dickenverteilung als bei alkalischen Lösungen

- einstellung der Verarbeitung wegen periodischer Behandlungen mit Wasserstoffperoxid zur Eisenreinigung.

Um mehr über das Thema zu erfahren, lesen Sie bitte das "Manuale Trattamenti e Finiture" - 2003 - Ausgabe Tecniche Nuove.

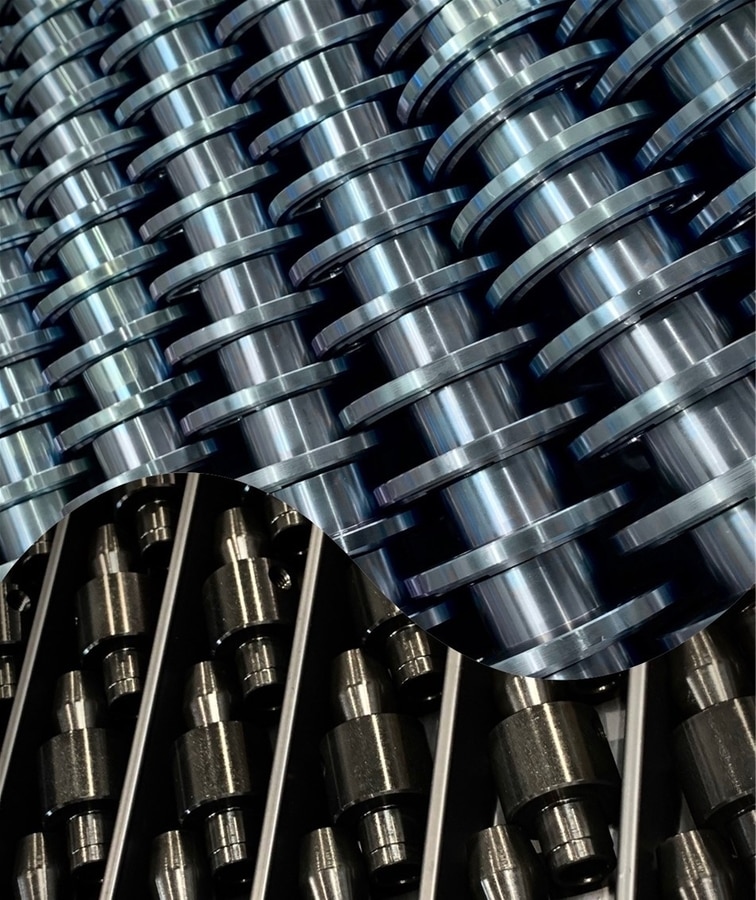

OMG-FILTERPUMPEN

Die Feuerverzinkungsbehandlung ist bei unseren Kunden recht weit verbreitet. Die Filterpumpen OMG können sowohl mit sauren als auch mit alkalischen Lösungen verwendet werden; sie sind nämlich mit der Verwendung von Materialien konstruiert, die gegen Verschleiß, gegen die Einwirkung der Zeit und gegen die korrosive Wirkung der Komponenten der Verzinkungsbäder beständig sind.

Wenn die Fe-Menge in sauren Zn-Bädern hoch ist, ist es ratsam, die Filterpapiere mit Kieselgur und Kohlenstoff zu verstopfen, wobei dieselbe OMG-Filterpumpe verwendet wird; dieser Vorgang ermöglicht es, die Verwendung der Filterpapiere über einen längeren Zeitraum zu verlängern und ölige Suspensionen im Bad zurückzuhalten.

Wir weisen auch darauf hin, dass das richtige Verhältnis von Baddimension / effektiver Kapazität wie folgt lautet:

***Statische Verzinkung: 1:3

***Rotoverzinkung: mindestens 1:4 (noch besser 1:5)

Die Einhaltung dieses Verhältnisses ermöglicht:

- Zunächst die Fe-Menge im Bad erheblich zu reduzieren und damit konstant zu halten;

- die Filterpapiere viel seltener zu ersetzen

Ein bemerkenswerter Aspekt betrifft auch die Konstruktionsmaterialien der OMG-Filterpumpen: sie sind verschleißfest, beständig gegen die Zeiteinwirkung sowie gegen Säuren und Laugen.

Der Kunde, den wir im Newsletter vorstellen möchten, wählte die Filterpumpe Modell TE25 (effektive Leistung: 25 000 l / h, Kapazität: 56 000 l / h), die für seine Produktionsbedürfnisse richtig dimensioniert ist. Im Zeitraum 2013-2020 kaufte der Kunde 6 Maschinen des Modells TE25

{{medias[143775].description}}