Automatische Übersetzung anzeigen

Dies ist eine automatisch generierte Übersetzung. Wenn Sie auf den englischen Originaltext zugreifen möchten, klicken Sie hier

#Neues aus der Industrie

Was sind Vergussmaterialien für die Elektronik?

Beste Vergussmaterialien Kleber für Elektronikhersteller

Der Schutz elektronischer Geräte vor Witterungseinflüssen und potenziellen Schäden ist nichts, was man auf die leichte Schulter nehmen sollte. Hier kommen die Vergussmaterialien ins Spiel - sie spielen nicht nur eine wichtige Rolle beim Schutz vor Umweltgefahren, sondern auch bei der Verbesserung ihrer Haltbarkeit und Zuverlässigkeit sowie beim Wärmemanagement. Diese Mischungen sind so konzipiert, dass sie empfindliche elektronische Bauteile vor Staub, Feuchtigkeit, Stößen und anderen Einflüssen schützen, die die Qualität des Geräts beeinträchtigen könnten.

Lassen Sie uns heute einige dieser Materialtypen, die für den Verguss von elektronischen Bauteilen verwendet werden, näher betrachten und ihre unterschiedlichen Merkmale/Eigenschaften sowie Vor- und Nachteile aufzeigen.

Epoxidharz als beliebtes Vergussmaterial

Epoxidharz ist nicht ohne Grund das beliebteste Vergussmaterial für elektronische Geräte: Seine beeindruckenden Merkmale und Eigenschaften sind kaum zu übertreffen. Seine ausgezeichneten elektrischen Isolationseigenschaften schützen vor gefährlichen Spannungen und bieten gleichzeitig eine hohe Stabilität, um Stöße und Vibrationen abzufangen.

Epoxidharz lässt sich nicht nur gut mit verschiedenen Materialien von Metall bis Keramik verbinden, was die Verkapselung von Bauteilen vereinfacht, sondern es lässt sich auch schnell und einfach anmischen und auftragen und härtet bei Raumtemperatur oder noch schneller bei Wärme aus.

Leider ist diese Fülle positiver Eigenschaften auch mit einigen Nachteilen verbunden, denn obwohl Epoxidharz einerseits sehr widerstandsfähig ist, kann es andererseits ziemlich spröde sein und daher bei Belastung brechen - es ist auch nicht so flexibel wie andere Vergussmaterialien auf Silikonbasis.

Das tut seinem Glanz jedoch keinen Abbruch, wenn man bedenkt, für welche Anwendungen es eingesetzt wird, sei es für Stromversorgungen oder für Sensoren/Steckverbinder, die einen zusätzlichen Schutz vor Feuchtigkeit, Staub und Umwelteinflüssen benötigen.

Silikonhaltige Vergussmaterialien für die Elektronik

Vergussmaterialien auf Silikonbasis sind aufgrund ihrer bemerkenswerten Beständigkeit gegen Feuchtigkeit, Chemikalien und hohe Temperaturen eine beliebte Wahl. Diese Stoffe bieten eine gute elektrische Isolierung, eine hervorragende Toleranz gegenüber Spannungsspitzen und haben einzigartige Selbstheilungsfähigkeiten - sie können kleine Risse oder Einstiche reparieren!

Die Formbarkeit oder Flexibilität von Silikonen macht sie perfekt für komplexe Geräte, da sie sich mühelos um Komponenten herum formen können und dabei zuverlässigen Schutz vor Stößen und Vibrationen bieten. Darüber hinaus verfügen diese Gele über hervorragende Hafteigenschaften, die es den Herstellern ermöglichen, empfindliche Produkte mühelos in ihrer Umgebung zu versiegeln.

Im Vergleich zu Epoxidharz muss man bei der Verwendung von Silikon jedoch Abstriche machen: Aufgrund seiner schwächeren mechanischen Festigkeit eignet es sich möglicherweise nicht für Anwendungen, bei denen Festigkeit von entscheidender Bedeutung ist, während es bei der Wärmeleitung auf niedrigerem Niveau hinter der Konkurrenz zurückbleibt, da es die entstehende Wärme langsamer ableitet, als es die Anforderungen erwarten lassen, wenn ein Gerät starke Wärme erzeugt.

Dennoch verlassen sich bereits viele elektronische Geräte weltweit auf die Überlegenheit von Silikon gegenüber anderen Bindungen, wie z. B. LED-Beleuchtungsarmaturen. Darüber hinaus machen sich Automobilteile und Außensensoren diese erstaunlichen Eigenschaften täglich zunutze.

Polyurethan-Vergussmaterialien für Elektronik

Polyurethan-Vergussmaterialien sind das Beste aus zwei Welten - sie vereinen alle großartigen Eigenschaften von Epoxidharz und silikonbasierten Materialien, wie z. B. unglaubliche elektrische Isolierfähigkeit, hervorragenden Schutz gegen Feuchtigkeit und Chemikalien und höhere mechanische Festigkeit. Dank ihrer wunderbaren Flexibilität eignen sie sich perfekt für Anwendungen, die große Temperaturschwankungen aushalten müssen.

Aber lassen Sie sich nicht von ihrer Vielseitigkeit täuschen. Die hohe mechanische Festigkeit, die sie besitzen, bedeutet, dass Ihre Komponenten vollständig vor Stößen und Vibrationen geschützt sind - sie halten nicht nur stand, sondern gedeihen! Außerdem verfügen sie über fantastische Haftungseigenschaften, so dass es keine Probleme geben sollte, egal auf welchem Untergrund Sie sie montieren.

Natürlich gibt es immer einen Kompromiss - in diesem Fall sind es die Wärmeableitungseigenschaften. Wenn Ihre Anwendung also eher für heiße Temperaturen geeignet ist, passt Polyurethan vielleicht nicht ganz perfekt in die Gleichung; ebenso bedeutet seine etwas geringere Geschmeidigkeit (im Vergleich zu Silikon), dass es auch bei extremen Stabilitätsanforderungen keine gute Durchlässigkeit bietet.

Alles in allem sollten wir uns jedoch vor Augen halten, warum Polyurethan bei vielen elektronischen Ergebnissen beliebt bleibt: Bei der Suche nach einem Gleichgewicht zwischen Mechanik und Biegsamkeit - denken Sie an Unterhaltungselektronik, industrielle Steuerungssysteme und medizinische Geräte.

Vor- und Nachteile der verschiedenen Vergussmaterialien

Überlegen Sie es sich gut, wenn Sie ein Vergussmaterial für Ihre elektronischen Geräte auswählen; jedes hat seine eigenen Vor- und Nachteile. Epoxidharz bietet eine hervorragende Isolierung und Festigkeit, die jedoch durch Sprödigkeit oder Rissbildung wieder aufgehoben werden kann.

Materialien auf Silikonbasis bieten Flexibilität und Schutz vor Feuchtigkeit bei rauen Temperaturen, können jedoch nicht mit der robusten Stützkraft von Epoxidharz mithalten. Auf der Suche nach einem Gleichgewicht kommen Polyurethanwerkstoffe nahe - sie bieten Wärmeableitung und Elastizität - erreichen aber nicht ganz das Niveau ihrer Konkurrenten.

Faktoren, die bei der Auswahl eines Vergussmaterials für Elektronik zu berücksichtigen sind

Die Auswahl des perfekten Vergussmaterials für Elektronik klingt nach einer schwierigen Aufgabe. Doch wenn man den Dreh erst einmal raus hat, ist es gar nicht so entmutigend - man muss nur einige wichtige Umweltfaktoren berücksichtigen, wie Staubfreiheit, optimale Temperatur, Feuchtigkeitsaufnahme und Schutz vor starken Chemikalien.

Anforderungen an das Wärmemanagement

Für elektronische Geräte ist es lebenswichtig, alles kühl zu halten. Wird der Hitzestau zu groß, kann es zu einer Kernschmelze kommen. Daher ist es wichtig, Vergussmaterialien zu wählen, die über hervorragende Wärmeableitungseigenschaften und eine erstklassige Wärmeleitfähigkeit verfügen, die die Wärme von den wesentlichen Elementen ableitet.

Mechanische Eigenschaften wie Flexibilität und mechanische Festigkeit

Diese sollten nicht nur ein gutes Kühlpotenzial haben, sondern auch eine ausreichende mechanische Festigkeit und Schutz gegen Vibrationen und Stöße bieten. Außerdem müssen sie haften! Um zu gewährleisten, dass die Komponenten vollständig und sicher eingekapselt sind.

Die Kosten sind ein weiterer zu berücksichtigender Faktor

Sicherlich ist Epoxidharz etwas teurer als Silikon oder Polyurethan, aber wenn Sie Ihre Wahl auf Ihre speziellen Bedürfnisse abstimmen, sparen Sie einiges an Geld und haben viel mehr Sicherheit.

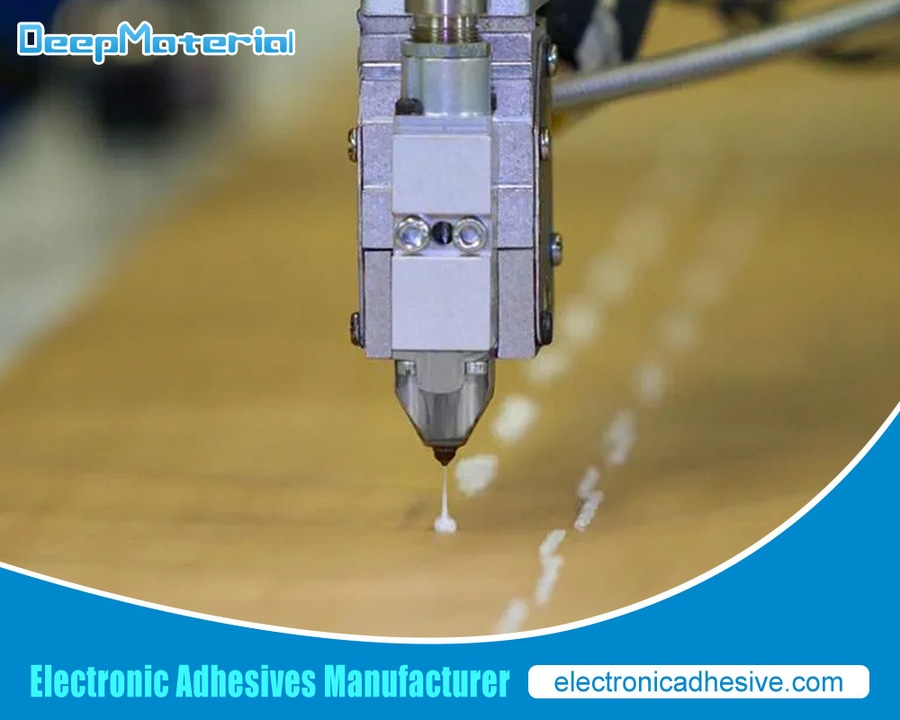

Vergusstechniken und bewährte Praktiken für elektronische Geräte

Die Vorbereitung Ihrer elektronischen Geräte mit den richtigen Vergusstechniken und Best Practices ist ein Muss, um die Schutzschicht richtig aufzutragen! Als Erstes sollten Sie die Geräte von Schmutz und Ablagerungen befreien und sie dann gründlich trocknen. Vergewissern Sie sich, dass alle Teile dort liegen, wo sie hingehören - kein Herumwühlen beim Aushärten.

Um den perfekten Topf zu erhalten, mischen Sie das Material gemäß den Anweisungen, um eine gleichmäßige Mischung zu erhalten. Streichen Sie es gleichmäßig auf, damit keine Luftblasen entstehen - wir brauchen keine Lücken im Schutz.

Als Nächstes folgt die Aushärtung, wobei die Richtlinien des Herstellers unbedingt beachtet werden müssen. Stellen Sie sicher, dass dieser Schritt abgeschlossen ist, um optimale Ergebnisse zu erzielen.

Schlussgedanken

Die Wahl des richtigen Materials für den Verguss von Elektronik ist ein wesentlicher Bestandteil des Schutzes von Geräten vor äußeren Bedrohungen, der Erhöhung ihrer Langlebigkeit und Zuverlässigkeit sowie der Verbesserung des Wärmemanagements. Epoxidharz, silikonbasierte Vergussmaterialien und Polyurethan werden aufgrund ihrer wertvollen Eigenschaften üblicherweise in elektronischen Geräten verwendet.

Bei der Entscheidung für ein Material zum Vergießen Ihrer Elektronik müssen Sie mehrere Aspekte berücksichtigen, z. B. Umweltfaktoren, Anforderungen an die Temperaturregelung, mechanische Eigenschaften und Kosten. Darüber hinaus tragen die ordnungsgemäße Ausführung der Schutzkapselung und die Einhaltung bewährter Verfahren ebenfalls zum Schutz vor ungünstigen äußeren Bedingungen bei.

Wenn Sie mehr über die Auswahl von Vergussmaterialien für Elektronik erfahren möchten, besuchen Sie DeepMaterial unter https://www.electronicadhesive.com/about/.