Automatische Übersetzung anzeigen

Dies ist eine automatisch generierte Übersetzung. Wenn Sie auf den englischen Originaltext zugreifen möchten, klicken Sie hier

#Neues aus der Industrie

Vergussmaterial für Elektronik: Ein detaillierter Leitfaden

Bester Vergussmaterial-Kleber für Elektronikhersteller

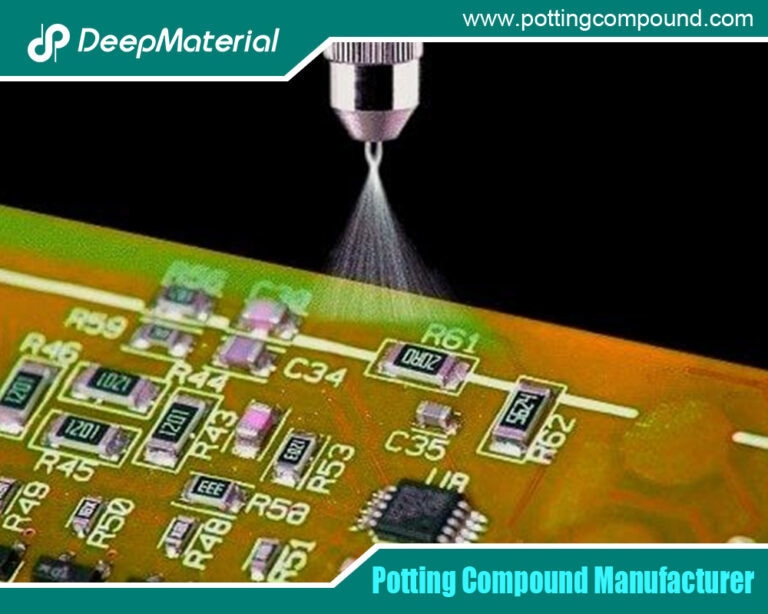

Die Elektronik ist das Herzstück der modernen Technologie und versorgt alles, von Haushaltsgeräten bis hin zu Industriemaschinen. Um ihre Langlebigkeit und Zuverlässigkeit zu gewährleisten, werden verschiedene Schutzmaßnahmen ergriffen, von denen das Vergießen von entscheidender Bedeutung ist. Beim Verguss werden elektronische Bauteile in eine feste oder gallertartige Masse eingeschlossen, um sie vor Umwelteinflüssen wie Feuchtigkeit, Chemikalien und mechanischer Belastung zu schützen. Dieser Artikel befasst sich mit den Feinheiten von Vergussmaterialien für die Elektronik und geht auf ihre Arten, Anwendungen, Vorteile und Auswahlkriterien ein.

Arten von Vergussmaterialien

Es gibt verschiedene Arten von Vergussmaterialien, die jeweils spezifische, auf die verschiedenen Anwendungen zugeschnittene Eigenschaften aufweisen. Zu den gebräuchlichsten Typen gehören Epoxidharze, Polyurethanharze, Silikonverbindungen und Acrylate.

Epoxidharze:

Eigenschaften: Epoxidharze sind bekannt für ihre hervorragende Haftung, hohe mechanische Festigkeit und gute Wärmeleitfähigkeit. Außerdem sind sie gegen eine Vielzahl von Chemikalien und Umweltbedingungen beständig.

Anwendungen: Aufgrund ihrer Robustheit werden Epoxidharze häufig in der Automobilelektronik, in industriellen Steuerungen und in der Unterhaltungselektronik eingesetzt, wo Langlebigkeit von größter Bedeutung ist.

Polyurethan-Harze:

Eigenschaften: Polyurethane bieten Flexibilität und eine hervorragende Stoß- und Vibrationsfestigkeit. Sie bieten außerdem eine gute elektrische Isolierung und sind beständig gegen Feuchtigkeit und Chemikalien.

Anwendungen: Polyurethane sind ideal für Anwendungen, die Flexibilität und Stoßfestigkeit erfordern, wie z. B. tragbare Elektronik, Sensoren in Fahrzeugen und Schiffselektronik.

Silikon-Verbindungen:

Eigenschaften: Silicon-Vergussmaterialien werden wegen ihrer extremen Temperaturbeständigkeit, Flexibilität und hervorragenden dielektrischen Eigenschaften geschätzt. Sie bleiben über einen weiten Temperaturbereich stabil und widerstehen Feuchtigkeit und Chemikalien.

Anwendungen: Silikone werden häufig in Hochtemperaturumgebungen eingesetzt, z. B. in der Luft- und Raumfahrtelektronik, bei LED-Beleuchtungen und Netzteilen.

Acryle:

Eigenschaften: Acryl-Vergussmassen bieten gute Klarheit, UV-Stabilität und einfache Anwendung. Sie härten schnell aus und können für Anwendungen verwendet werden, die Transparenz erfordern.

Anwendungen: Acryle werden häufig in der Anzeigeelektronik, bei LED-Anwendungen und in Situationen verwendet, in denen eine Sichtprüfung erforderlich ist.

Anwendungen von Vergussmaterialien

Vergussmaterialien werden in verschiedenen Branchen für unterschiedliche Anwendungen eingesetzt, die jeweils eigene Anforderungen und Herausforderungen mit sich bringen.

Kfz-Elektronik:

Herausforderungen: Die Automobilelektronik ist rauen Bedingungen ausgesetzt, wie extremen Temperaturen, Vibrationen und der Einwirkung von Chemikalien und Feuchtigkeit.

Lösungen: Vergussmaterialien wie Epoxid- und Polyurethanharze schützen Sensoren, Steuergeräte und Steckverbinder und sorgen dafür, dass sie auch unter schwierigen Bedingungen zuverlässig funktionieren.

Unterhaltungselektronik:

Herausforderungen: Unterhaltungselektronik muss vor alltäglichen Abnutzungserscheinungen wie Stürzen, Verschütten und Umwelteinflüssen geschützt werden.

Lösungen: Der Verguss mit Materialien wie Silikon- und Acrylverbindungen trägt zum Schutz von Leiterplatten und empfindlichen Komponenten in Geräten wie Smartphones, Laptops und tragbaren Technologien bei.

Industrielle Steuerungen:

Herausforderungen: Industrielle Steuersysteme müssen in anspruchsvollen Umgebungen Staub, Feuchtigkeit und unterschiedlichen Temperaturen standhalten.

Die Lösungen: Epoxid- und Polyurethan-Vergussmaterialien kapseln Steuermodule, Sensoren und andere kritische Komponenten ein und sorgen dafür, dass sie funktionsfähig und sicher bleiben.

Luft- und Raumfahrt und Verteidigung:

Herausforderungen: Luft- und Raumfahrt- sowie Verteidigungselektronik muss unter extremen Bedingungen wie großen Höhen, Temperaturschwankungen und mechanischer Belastung zuverlässig funktionieren.

Lösungen: Silikonverbindungen werden häufig aufgrund ihrer Stabilität und Leistungsfähigkeit in extremen Umgebungen eingesetzt, um Avionik, Kommunikationssysteme und Navigationsgeräte zu schützen.

Vorteile von Vergussmaterialien

Vergussmaterialien bieten zahlreiche Vorteile in der Elektronik und verbessern die Leistung, Haltbarkeit und Sicherheit von elektronischen Geräten und Systemen.

Schutz der Umwelt:

Vergussmaterialien schützen elektronische Komponenten vor Feuchtigkeit, Staub und korrosiven Substanzen, die sonst zu Fehlfunktionen und Ausfällen führen können.

Mechanischer Schutz:

Die Verkapselung bietet eine Barriere gegen physische Stöße, Vibrationen und mechanische Belastungen, was für die Aufrechterhaltung der Integrität elektronischer Baugruppen in rauen Umgebungen entscheidend ist.

Wärmemanagement:

Viele Vergussmassen, insbesondere solche mit hoher Wärmeleitfähigkeit, tragen dazu bei, die Wärme von empfindlichen Bauteilen abzuleiten, was eine Überhitzung verhindert und die Zuverlässigkeit erhöht.

Elektrische Isolierung:

Vergussmaterialien bieten hervorragende dielektrische Eigenschaften und verringern so das Risiko von Kurzschlüssen und elektrischen Ausfällen, was für die Sicherheit und Leistung elektronischer Systeme von entscheidender Bedeutung ist.

Chemische Beständigkeit:

Vergussmassen schützen vor chemischen Einflüssen, einschließlich Lösungsmitteln, Ölen und anderen Industriechemikalien, und gewährleisten so die Langlebigkeit elektronischer Geräte.

Verbesserte Ästhetik:

Transparente Vergussmaterialien, wie z. B. Acrylglas, ermöglichen die visuelle Inspektion von Komponenten und können das Gesamterscheinungsbild elektronischer Produkte verbessern.

Auswahlkriterien für Vergussmaterialien

Bei der Auswahl des geeigneten Vergussmaterials für eine bestimmte Anwendung müssen mehrere Faktoren berücksichtigt werden, um optimale Leistung und Schutz zu gewährleisten.

Umgebungsbedingungen:

Beurteilen Sie die Bedingungen, denen das elektronische Gerät ausgesetzt sein wird, einschließlich extremer Temperaturen, Feuchtigkeit und chemischer Belastung. Wählen Sie ein Vergussmaterial, das diesen Bedingungen standhält, ohne sich zu verschlechtern.

Mechanische Anforderungen:

Berücksichtigen Sie die mechanischen Beanspruchungen, denen das Gerät ausgesetzt sein wird, wie z. B. Vibrationen, Stöße und Wärmeausdehnung. Wählen Sie ein Vergussmaterial mit entsprechender Flexibilität und mechanischer Festigkeit.

Wärmemanagement:

Für Anwendungen, bei denen die Wärmeableitung kritisch ist, sollten Sie Vergussmassen mit hoher Wärmeleitfähigkeit wählen, um eine effiziente Wärmeabfuhr von den Komponenten zu gewährleisten.

Elektrische Eigenschaften:

Stellen Sie sicher, dass das Vergussmaterial eine ausreichende elektrische Isolierung bietet, um Kurzschlüsse und elektrische Ausfälle zu vermeiden, insbesondere bei Hochspannungsanwendungen.

Aushärtungszeit und -verfahren:

Berücksichtigen Sie die Aushärtungszeit und das Aushärtungsverfahren des Vergussmaterials. Manche Anwendungen erfordern eine schnelle Aushärtung, während andere von Materialien mit längerer Verarbeitungszeit profitieren können.

Kompatibilität mit Komponenten:

Vergewissern Sie sich, dass das Vergussmaterial mit den elektronischen Bauteilen und Substraten, mit denen es in Berührung kommt, kompatibel ist, um nachteilige chemische Reaktionen oder Haftungsprobleme zu vermeiden.

Kosten und Verfügbarkeit:

Beurteilen Sie die Kosteneffizienz des Vergussmaterials im Hinblick auf die Anforderungen der Anwendung und die Budgetbeschränkungen. Stellen Sie sicher, dass das Material leicht verfügbar ist, um eine gleichmäßige Versorgung zu gewährleisten.

Zukünftige Trends bei Vergussmaterialien

Im Zuge des technologischen Fortschritts wird die Entwicklung von Vergussmaterialien weiter vorangetrieben durch den Bedarf an effizienteren, zuverlässigeren und umweltfreundlicheren Lösungen.

Nachhaltige Vergussmaterialien:

Es gibt einen zunehmenden Trend zur Entwicklung umweltfreundlicher und nachhaltiger Vergussmaterialien. Dazu gehören die Verwendung biobasierter Harze und die Verringerung der Umweltauswirkungen von Produktionsprozessen.

Fortschrittliches Wärmemanagement:

Angesichts der zunehmenden Leistungsdichte elektronischer Geräte werden fortschrittliche Vergussmaterialien mit hervorragenden Wärmemanagementeigenschaften entwickelt, um die Wärmeableitung zu verbessern und optimale Betriebstemperaturen aufrechtzuerhalten.

Verbesserte elektrische Eigenschaften:

Innovationen bei Vergussmaterialien konzentrieren sich auf die Verbesserung der dielektrischen Eigenschaften, um die zunehmende Komplexität und Miniaturisierung elektronischer Komponenten zu unterstützen und eine zuverlässige elektrische Isolierung und Leistung zu gewährleisten.

Intelligente Vergussmaterialien:

Ein aufkommender Trend bei Vergussmaterialien ist die Integration intelligenter Materialien, die sich an veränderte Bedingungen anpassen oder zusätzliche Funktionen bieten können, z. B. selbstheilende Eigenschaften oder eingebettete Sensoren.

Anpassbare Formulierungen:

Die Nachfrage nach kundenspezifischen Vergusslösungen, die auf spezifische Anwendungen zugeschnitten sind, treibt die Entwicklung von Formulierungen voran, die leicht modifiziert werden können, um spezielle Anforderungen zu erfüllen und mehr Flexibilität und Leistung zu bieten.

Fazit

Vergussmaterialien schützen elektronische Komponenten vor Umwelteinflüssen, mechanischer Belastung und elektrischen Ausfällen. Wenn man die verschiedenen Arten von Vergussmassen, ihre Anwendungen, Vorteile und Auswahlkriterien kennt, können Ingenieure und Hersteller fundierte Entscheidungen treffen, um die Zuverlässigkeit und Haltbarkeit elektronischer Geräte zu verbessern. Da sich die Technologie ständig weiterentwickelt, wird die Entwicklung innovativer und nachhaltiger Vergussmaterialien den Schutz und die Leistung von elektronischen Geräten in verschiedenen Branchen weiter verbessern.

Wenn Sie mehr über Vergussmaterialien für die Elektronik erfahren möchten: ein ausführlicher Leitfaden, besuchen Sie DeepMaterial unter https://www.pottingcompound.com/.