Automatische Übersetzung anzeigen

Dies ist eine automatisch generierte Übersetzung. Wenn Sie auf den englischen Originaltext zugreifen möchten, klicken Sie hier

#Neues aus der Industrie

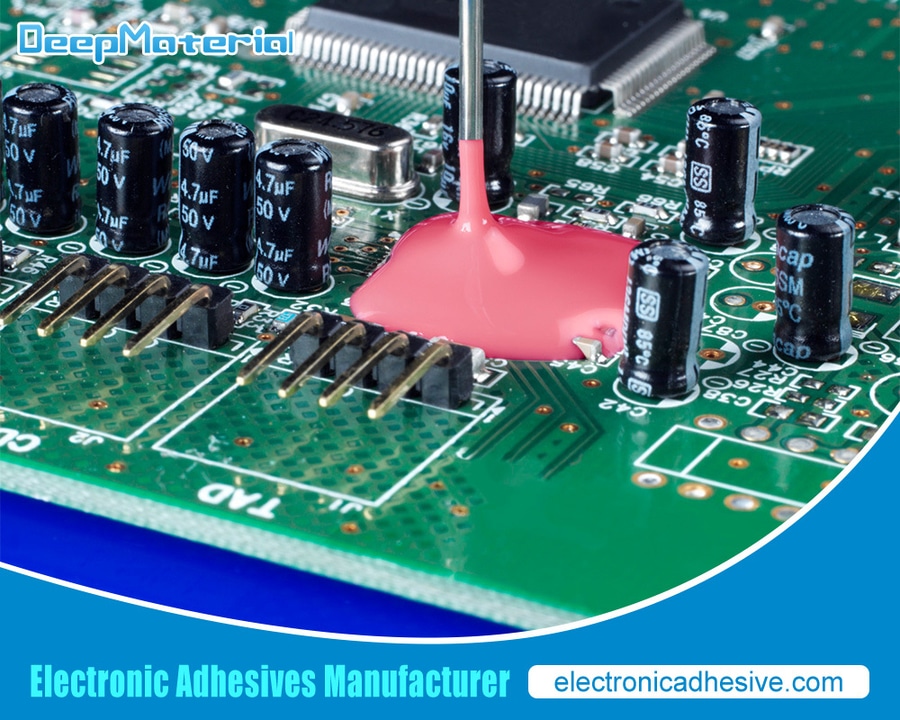

Industrieller Epoxidklebstoff für die Elektronik: Ein umfassender Leitfaden

Bester industrieller Epoxidklebstoff Hersteller

Die Elektronikindustrie ist ein sich schnell entwickelnder Sektor, in dem die Nachfrage nach kleineren, leistungsfähigeren und zuverlässigeren Geräten zu ständigen Innovationen führt. Ein wichtiges Material, das Fortschritte in der Elektronikfertigung ermöglicht hat, ist Epoxidklebstoff. Industrielle Epoxidklebstoffe sind aufgrund ihrer hervorragenden mechanischen Eigenschaften, ihrer thermischen Stabilität und ihrer elektrischen Isolationseigenschaften bei der Herstellung und Montage elektronischer Komponenten unverzichtbar. Dieser Artikel befasst sich mit den verschiedenen Aspekten der in der Elektronik verwendeten industriellen Epoxidklebstoffe und geht auf ihre Arten, Anwendungen, Vorteile und Zukunftstrends ein.

Arten von industriellen Epoxidklebstoffen für die Elektronik

Epoxidharzklebstoffe sind vielseitig und können so formuliert werden, dass sie den spezifischen Anforderungen elektronischer Anwendungen entsprechen. Zu den wichtigsten Arten von Epoxidklebstoffen, die in der Elektronikindustrie verwendet werden, gehören:

Ein-Komponenten-Epoxid-Klebstoffe

Einkomponenten-Epoxidklebstoffe sind vorgemischt und gebrauchsfertig, so dass vor der Anwendung kein zusätzliches Mischen erforderlich ist. Diese Klebstoffe härten unter Wärmeeinwirkung aus und eignen sich daher ideal für automatisierte Produktionsprozesse, bei denen eine genaue Kontrolle der Aushärtungsbedingungen möglich ist. Sie bieten eine ausgezeichnete Haftfestigkeit und werden häufig für Klebe- und Dichtungsanwendungen in elektronischen Geräten verwendet.

Zweikomponenten-Epoxidklebstoffe

Zweikomponenten-Epoxidklebstoffe bestehen aus einem Harz und einem Härter, die vor der Anwendung gemischt werden müssen. Diese Art von Klebstoff härtet bei Raumtemperatur aus oder kann durch Wärme beschleunigt werden. Zweikomponenten-Epoxidklebstoffe sind für ihre starken Klebeeigenschaften und ihre Vielseitigkeit bekannt, da sie durch Anpassung des Mischungsverhältnisses oder Zugabe von Füllstoffen und Modifikatoren auf bestimmte Anwendungen zugeschnitten werden können.

Elektrisch leitfähige Epoxidklebstoffe

Elektrisch leitfähige Epoxidklebstoffe enthalten leitfähige Füllstoffe wie Silber, Kupfer oder Kohlenstoff, um einen leitenden Pfad zu schaffen. Diese Klebstoffe sind von entscheidender Bedeutung für elektronische Anwendungen, die elektrische Verbindungen erfordern, wie z. B. Leiterplatten (PCBs), Die Attach und die Montage von Komponenten. Sie bieten eine gute elektrische Leitfähigkeit und sorgen gleichzeitig für mechanisch feste Verbindungen.

Thermisch leitfähige Epoxidklebstoffe

Wärmeleitende Epoxidklebstoffe sind mit wärmeleitenden Füllstoffen wie Aluminiumoxid oder Bornitrid formuliert. Diese Klebstoffe sind für die Wärmeableitung in elektronischen Geräten unerlässlich, um Überhitzung zu vermeiden und eine zuverlässige Leistung zu gewährleisten. Sie werden häufig in Kühlkörpern, LED-Beleuchtung und Leistungselektronik eingesetzt.

UV-härtbare Epoxidklebstoffe

UV-härtbare Epoxidklebstoffe härten schnell aus, wenn sie ultraviolettem (UV) Licht ausgesetzt werden. Diese Klebstoffe sind ideal für Hochgeschwindigkeits-Produktionslinien, bei denen eine schnelle Aushärtung erforderlich ist. Sie bieten eine gute Haftung auf verschiedenen Substraten und werden für Anwendungen wie das Verkleben optischer Komponenten, das Verkapseln von Sensoren und das Abdichten von Displays verwendet.

Anwendungen von industriellen Epoxidklebstoffen in der Elektronik

Epoxidklebstoffe sind in verschiedenen elektronischen Herstellungsprozessen von entscheidender Bedeutung, da sie solide Verbindungen, elektrische Isolierung und Wärmemanagement bieten. Einige der wichtigsten Anwendungen sind:

Gedruckte Leiterplatten (PCBs)

Leiterplatten sind das Rückgrat elektronischer Geräte und bilden die Plattform für die Montage und Verbindung von Komponenten. Epoxidklebstoffe werden bei der Herstellung und Montage von Leiterplatten für folgende Zwecke verwendet:

Bonding Layers: Epoxidklebstoffe verbinden verschiedene Schichten der Leiterplatte miteinander und gewährleisten so die strukturelle Integrität und elektrische Isolierung.

Montage von Bauteilen: Epoxidklebstoffe befestigen Kondensatoren, Widerstände und integrierte Schaltkreise auf der Leiterplatte und sorgen für mechanisch feste Verbindungen und elektrische Anschlüsse.

Schutzbeschichtungen: Epoxidbeschichtungen schützen Leiterplatten vor Feuchtigkeit, Chemikalien und mechanischen Beschädigungen und erhöhen ihre Haltbarkeit und Leistung.

Halbleitergehäuse

Halbleitergeräte sind empfindlich und benötigen eine robuste Verpackung, um sie vor Umwelteinflüssen und mechanischer Belastung zu schützen. Epoxidklebstoffe werden in der Halbleiterverpackung verwendet für:

Die Anbringung: Epoxidharze verbinden den Halbleiterchip mit dem Gehäusesubstrat und sorgen für thermische und elektrische Leitfähigkeit.

Verkapselung: Epoxidverkapselungen schützen den Halbleiterchip und die Drähte vor Feuchtigkeit, Staub und mechanischen Einwirkungen.

Unterfüllung: Epoxid-Underfills füllen die Lücken zwischen dem Halbleiterchip und dem Gehäuse und verbessern so die mechanische Festigkeit und die Temperaturwechselfestigkeit.

LED-Beleuchtung

LEDs (Light Emitting Diodes) werden aufgrund ihrer Energieeffizienz und langen Lebensdauer häufig in Beleuchtungsanwendungen eingesetzt. Epoxidklebstoffe sind in der LED-Herstellung unverzichtbar für:

Kleben von LED-Chips: Epoxidklebstoffe befestigen LED-Chips auf Substraten und sorgen für starke Verbindungen und eine effiziente Wärmeableitung.

Verkapselung: Epoxid-Verkapselungen schützen LED-Chips vor Feuchtigkeit und mechanischer Beschädigung und erhöhen ihre Zuverlässigkeit und Leistung.

Verklebung von Linsen: Epoxidklebstoffe verbinden Linsen mit LED-Gehäusen und sorgen für optische Klarheit und mechanische Stabilität.

Unterhaltungselektronik

Epoxidklebstoffe werden in großem Umfang für die Montage von Unterhaltungselektronik wie Smartphones, Tablets und tragbaren Geräten verwendet. Zu den wichtigsten Anwendungen gehören:

Kleben von Gehäusen: Epoxidharze verkleben Kunststoff- und Metallgehäuse und sorgen für starke, dauerhafte Verbindungen, die dem täglichen Gebrauch standhalten.

Versiegeln: Epoxidklebstoffe versiegeln Komponenten, um sie vor dem Eindringen von Wasser und Staub zu schützen und die Haltbarkeit des Geräts zu erhöhen.

Wärmemanagement: Wärmeleitende Epoxidharze leiten die von den elektronischen Komponenten erzeugte Wärme ab und sorgen so für optimale Leistung und Langlebigkeit.

Kfz-Elektronik

Moderne Fahrzeuge sind in hohem Maße auf elektronische Systeme angewiesen, von der Motorsteuerung bis zum Infotainment. Epoxidklebstoffe werden in der Automobilelektronik eingesetzt für:

Verklebung von Sensoren: Epoxidharze befestigen Sensoren an verschiedenen Fahrzeugteilen und sorgen so für genaue Messungen und zuverlässige Leistung.

Steuergeräte: Epoxidklebstoffe verkleben und versiegeln elektronische Steuergeräte (ECUs) und schützen sie vor rauen Umweltbedingungen.

Beleuchtungssysteme: In Kfz-Beleuchtungssystemen verkleben Epoxidklebstoffe LED-Komponenten und sorgen für eine effiziente Wärmeableitung.

Vorteile von industriellen Epoxidklebstoffen in der Elektronik

Epoxidklebstoffe in der Elektronikfertigung bieten mehrere Vorteile, die sie zur bevorzugten Wahl für viele Anwendungen machen. Zu diesen Vorteilen gehören:

Starke Klebefähigkeiten

Epoxidharzklebstoffe bieten eine ausgezeichnete Haftfestigkeit, die zuverlässige Verbindungen zwischen Komponenten und Substraten gewährleistet. Diese starke Klebefähigkeit ist für die Aufrechterhaltung der strukturellen Integrität und Funktionalität elektronischer Geräte unerlässlich.

Elektrische Isolierung

Epoxidharzklebstoffe bieten hervorragende elektrische Isolationseigenschaften, die Kurzschlüsse verhindern und den sicheren Betrieb elektronischer Komponenten gewährleisten. Diese Isolierung ist entscheidend für Anwendungen, bei denen eine elektrische Isolierung erforderlich ist.

Thermische Stabilität

Epoxidklebstoffe können hohen Temperaturen standhalten und eignen sich daher für Anwendungen, bei denen wärmeerzeugende Komponenten zum Einsatz kommen. Ihre thermische Stabilität gewährleistet, dass die Klebungen auch unter extremen Betriebsbedingungen intakt bleiben.

Chemische Beständigkeit

Epoxidharzklebstoffe sind beständig gegen verschiedene Chemikalien, darunter Lösungsmittel, Säuren und Basen. Diese chemische Beständigkeit schützt elektronische Komponenten vor Korrosion und chemischen Schäden und erhöht ihre Haltbarkeit und Lebensdauer.

Vielseitigkeit

Epoxidklebstoffe können so formuliert werden, dass sie spezifischen Anforderungen gerecht werden, und sind daher in der Elektronikfertigung vielseitig einsetzbar. Sie können für verschiedene Aushärtungsmethoden, mechanische Eigenschaften sowie thermische und elektrische Leitfähigkeit maßgeschneidert werden.

Schnelle Aushärtung

Einige Epoxidklebstoffe, wie z. B. UV-härtbare und Einkomponenten-Epoxidklebstoffe, bieten schnelle Aushärtungszeiten. Diese schnelle Aushärtung ist in Hochgeschwindigkeitsproduktionsumgebungen von Vorteil, da sie die Montagezeiten verkürzt und den Durchsatz erhöht.

Zukünftige Trends bei industriellen Epoxidklebstoffen für die Elektronik

Die Nachfrage nach fortschrittlichen elektronischen Geräten steigt weiter an und treibt die Innovation bei Epoxidklebstoffformulierungen und -anwendungen voran. Einige der Zukunftstrends bei industriellen Epoxidklebstoffen für die Elektronik sind:

Verbessertes Wärmemanagement

Da elektronische Geräte immer leistungsfähiger und kompakter werden, ist ein effektives Wärmemanagement von entscheidender Bedeutung, um Überhitzung zu vermeiden und eine zuverlässige Leistung zu gewährleisten. Epoxidklebstoffe werden wahrscheinlich eine verbesserte Wärmeleitfähigkeit aufweisen, die eine bessere Wärmeableitung in Hochleistungsanwendungen wie Elektrofahrzeugen und 5G-Infrastrukturen ermöglicht.

Umweltverträgliche Formulierungen

Nachhaltigkeit ist ein wachsendes Anliegen in der Elektronikindustrie. Künftige Epoxidklebstoffe werden sich auf umweltfreundliche Formulierungen konzentrieren, die erneuerbare Rohstoffe verwenden und flüchtige organische Verbindungen (VOCs) reduzieren. Diese umweltfreundlichen Klebstoffe werden den Herstellern helfen, die gesetzlichen Anforderungen zu erfüllen und ihren ökologischen Fußabdruck zu verringern.

Verbesserte elektrische Leitfähigkeit

Fortschritte bei elektrisch leitfähigen Füllstoffen und Formulierungen werden die elektrische Leitfähigkeit von Epoxidklebstoffen verbessern. Diese Verbesserungen ermöglichen effizientere und zuverlässigere elektrische Verbindungen in Anwendungen wie flexible Elektronik, tragbare Geräte und gedruckte Elektronik.

Integration mit fortschrittlichen Fertigungstechniken

Die Integration von Epoxidklebstoffen in fortschrittliche Fertigungstechniken wie additive Fertigung (3D-Druck) und robotergestützte Montage wird die Produktionsprozesse rationalisieren und die Herstellung komplexer elektronischer Komponenten ermöglichen. Diese Integration verbessert die Präzision, reduziert den Materialabfall und erhöht die Fertigungseffizienz.

Intelligente Klebstoffe

Innovative Klebstoffe, die auf Umweltreize wie Temperatur oder Feuchtigkeit reagieren, werden sich immer mehr durchsetzen. Diese Klebstoffe können in Echtzeit Rückmeldung über die Integrität der Verklebung und die ökologischen Bedingungen geben, was eine vorausschauende Wartung ermöglicht und die Zuverlässigkeit elektronischer Geräte erhöht.

Miniaturisierung und High-Density Packaging

Der Trend zur Miniaturisierung und zu hochdichten Verpackungen in der Elektronik wird die Entwicklung von Epoxidklebstoffen mit verbesserter Leistung in kleinen Anwendungen vorantreiben. Diese Klebstoffe werden solide Verbindungen und zuverlässige elektrische und thermische Eigenschaften in immer kompakteren Geräten bieten.

Schlussfolgerung

Industrielle Epoxidklebstoffe sind in der Elektronikindustrie unentbehrlich, da sie starke Klebeverbindungen, elektrische Isolierung, thermische Stabilität und chemische Beständigkeit bieten. Ihre Vielseitigkeit und die Möglichkeit, sie auf spezifische Anwendungen zuzuschneiden, machen sie zu einem unverzichtbaren Bestandteil bei der Herstellung und Montage von elektronischen Komponenten. Da die Nachfrage nach fortschrittlichen elektronischen Geräten weiter steigt, werden Innovationen bei Epoxidklebstoff-Formulierungen und -Anwendungen eine entscheidende Rolle bei der Erfüllung der sich entwickelnden Anforderungen der Branche spielen. Von verbessertem Wärmemanagement und umweltfreundlichen Formulierungen bis hin zu innovativen Klebstoffen und der Integration in fortschrittliche Fertigungstechniken - die Zukunft der industriellen Epoxidklebstoffe in der Elektronik verspricht sowohl spannend als auch transformativ zu werden.

Wenn Sie mehr über die Auswahl der besten industriellen Epoxidklebstoffe für die Elektronik erfahren möchten: A Comprehensive Guide, können Sie DeepMaterial unter https://www.electronicadhesive.com/ besuchen, um weitere Informationen zu erhalten.