Automatische Übersetzung anzeigen

Dies ist eine automatisch generierte Übersetzung. Wenn Sie auf den englischen Originaltext zugreifen möchten, klicken Sie hier

#Neues aus der Industrie

Vergussmaterial für elektronische Bauteile: Ein detaillierter Leitfaden

Bestes Vergussmaterial für elektronische Bauteile Kleber Hersteller

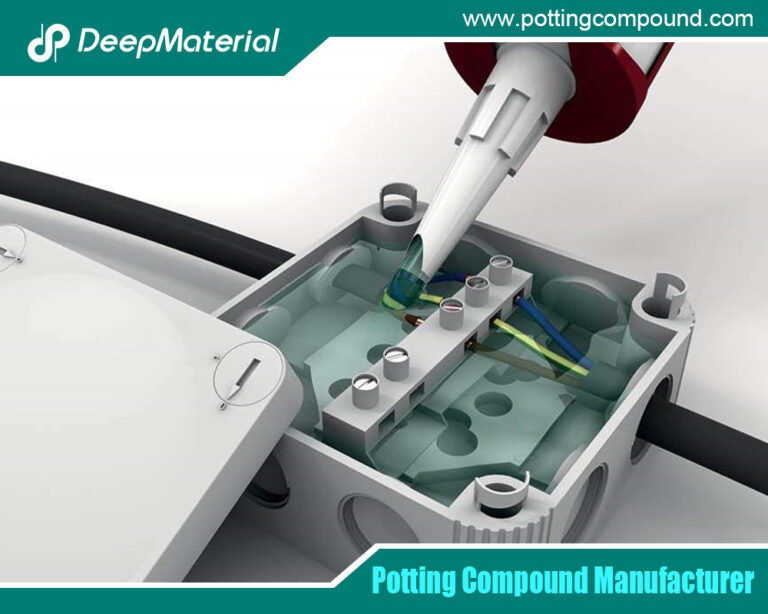

Elektronische Bauteile, die in praktisch jedem modernen Gerät eine wichtige Rolle spielen, müssen vor Umwelteinflüssen wie Feuchtigkeit, Staub und mechanischen Stößen geschützt werden. Eine der effektivsten Möglichkeiten, diese Komponenten zu schützen, ist das Vergießen. Beim Verguss werden elektronische Baugruppen mit einem Schutzmaterial ummantelt, das die Haltbarkeit und Zuverlässigkeit erhöht. Dieser Artikel befasst sich mit den Arten von Vergussmaterialien, ihren Anwendungen, Vorteilen und Überlegungen zur Auswahl geeigneter Vergussmaterialien für elektronische Komponenten.

Arten von Vergussmaterialien

Die Wahl des Vergussmaterials hängt von den spezifischen Anforderungen der elektronischen Baugruppe und ihrer Betriebsumgebung ab. Hier sind die wichtigsten Arten von Vergussmaterialien, die in der Industrie verwendet werden:

Epoxidharze:

Eigenschaften: Epoxidharze sind bekannt für ihre hervorragende Haftung, mechanische Festigkeit und chemische Beständigkeit. Sie härten aus und bilden eine harte, dauerhafte Oberfläche.

Anwendungen: Weit verbreitet in der Automobil-, Luft- und Raumfahrtindustrie sowie in der Industrieelektronik, wo Haltbarkeit und thermische Stabilität entscheidend sind.

Vorteile: Hohe Wärmeleitfähigkeit, hervorragende elektrische Isolierung und Beständigkeit gegen Umwelteinflüsse wie Feuchtigkeit und Chemikalien.

Nachteile: Einmal ausgehärtet, lassen sich Epoxidharze nur schwer entfernen, was Nacharbeiten oder Reparaturen erschwert. Sie können auch spröde sein und eignen sich nicht für Bauteile, die Temperaturschwankungen ausgesetzt sind.

Polyurethan (PU)-Harze:

Eigenschaften: PU-Harze sind vielseitig und können flexibel oder hart formuliert werden. Sie bieten eine gute Schlagfestigkeit und sind relativ leicht zu verarbeiten.

Anwendungen: Häufig verwendet in der Unterhaltungselektronik, im Automobilbau und in der Telekommunikation, wo Flexibilität und Vibrationsbeständigkeit erforderlich sind.

Vorteile: Flexibilität, gutes Haftvermögen und Feuchtigkeitsbeständigkeit. Im Vergleich zu Epoxidharzen härten sie auch bei niedrigeren Temperaturen aus.

Nachteile: Im Allgemeinen haben sie eine geringere thermische Stabilität und chemische Beständigkeit als Epoxidharze.

Siliconharze:

Eigenschaften: Siliconharze sind hochflexibel und haben eine ausgezeichnete thermische und chemische Beständigkeit. Sie können in einem breiten Temperaturbereich eingesetzt werden.

Anwendungen: Ideal für Hochtemperaturanwendungen, z. B. in der Automobil-, Luft- und Raumfahrtindustrie und für Bauteile, die häufige Temperaturwechsel erfordern.

Vorteile: Flexibilität, ausgezeichnete thermische Stabilität und gute elektrische Isolationseigenschaften. Sie lassen sich außerdem leicht entfernen, wenn Nacharbeiten erforderlich sind.

Nachteile: Im Allgemeinen sind sie teurer als andere Vergussmaterialien und können längere Aushärtungszeiten haben.

Acrylharze:

Eigenschaften: Acrylharze sind UV-beständig und können mit UV-Licht schnell ausgehärtet werden. Sie bieten eine gute Haftung und Flexibilität.

Anwendungen: Für Anwendungen, bei denen eine schnelle Aushärtung unerlässlich ist, wie z. B. bei LED-Vergüssen und bestimmten medizinischen Geräten.

Vorteile: Schnelle Aushärtung, UV-Stabilität und gute Haftung. Außerdem lassen sie sich im Vergleich zu Epoxidharzen leichter entfernen.

Nachteile: Geringere thermische und chemische Beständigkeit im Vergleich zu Epoxidharzen und Silikonen.

Polyesterharze:

Eigenschaften: Polyesterharze sind kostengünstig und bieten gute mechanische Eigenschaften. Sie werden jedoch weniger häufig für Hochleistungsanwendungen eingesetzt.

Anwendungen: Häufig in weniger anspruchsvollen Anwendungen eingesetzt, bei denen die Kosten einen wichtigen Faktor darstellen.

Vorteile: Kostengünstig und gute mechanische Eigenschaften.

Nachteilig: Geringere thermische und chemische Beständigkeit, kann während des Aushärtens schrumpfen, was zu einer Belastung der Bauteile führen kann.

Anwendungen von Vergussmaterialien

Vergussmaterialien werden in einer Vielzahl von Anwendungen in unterschiedlichen Branchen eingesetzt. Hier sind einige wichtige Bereiche, in denen sie üblicherweise eingesetzt werden:

Automobilelektronik:

Komponenten: Sensoren, Steuergeräte und Beleuchtungssysteme.

Anforderungen: Hohe thermische Stabilität, Vibrationsfestigkeit und Schutz vor Feuchtigkeit.

Bevorzugte Materialien: Epoxide und Silikone.

Luft- und Raumfahrt und Verteidigung:

Komponenten: Luftfahrtelektronik, Radarsysteme und Kommunikationsgeräte.

Anforderungen: Extreme Temperaturbeständigkeit, hohe Zuverlässigkeit und mechanische Festigkeit.

Bevorzugte Materialien: Epoxide und Silikone.

Unterhaltungselektronik:

Komponenten: Mobiltelefone, Tablets und tragbare Geräte.

Anforderungen: Kompaktheit, Flexibilität und schnelle Aushärtungszeiten.

Bevorzugte Materialien: Polyurethane und Acrylate.

Industrielle Elektronik:

Komponenten: Stromversorgungen, Sensoren und Kontrollsysteme.

Anforderungen: Chemische Beständigkeit, Haltbarkeit und Wärmemanagement.

Bevorzugte Materialien: Epoxide und Polyurethane.

Telekommunikation:

Komponenten: Antennen, Sendeempfänger und Signalprozessoren.

Anforderungen: Umweltschutz, elektrische Isolierung und mechanische Stabilität.

Bevorzugte Materialien: Epoxide und Silikone.

Vorteile des Vergusses elektronischer Komponenten

Der Verguss bietet zahlreiche Vorteile, die die Leistung und Langlebigkeit elektronischer Baugruppen verbessern:

Schutz der Umwelt:

Feuchtigkeitsbeständigkeit: Vergussmaterialien bilden eine Barriere, die das Eindringen von Feuchtigkeit verhindert und so empfindliche Bauteile vor Korrosion und elektrischen Kurzschlüssen schützt.

Staub und Verunreinigungen: Die Verkapselung schützt die Komponenten vor Staub und Partikeln, die zu Fehlfunktionen führen können.

Mechanischer Schutz:

Stöße und Vibrationen: Vergussmaterialien absorbieren und leiten mechanische Energie ab und schützen die Komponenten vor Schäden durch Stöße und Vibrationen.

Widerstandsfähigkeit gegen Stöße: Die Verkapselung bietet einen Puffer gegen Stöße und verringert so das Risiko physischer Schäden.

Wärmemanagement:

Wärmeableitung: Bestimmte Vergussmaterialien, insbesondere wärmeleitende, tragen dazu bei, die von elektronischen Bauteilen erzeugte Wärme abzuleiten und so eine Überhitzung zu verhindern.

Thermische Stabilität: Vergussmaterialien sind sehr temperaturbeständig und gewährleisten einen zuverlässigen Betrieb in rauen Umgebungen.

Elektrische Isolierung:

Verhinderung von Kurzschlüssen: Vergussmaterialien bieten eine hervorragende elektrische Isolierung, wodurch das Risiko von Kurzschlüssen und elektrischen Fehlern verringert wird.

Dielektrische Festigkeit: Die hohe dielektrische Festigkeit von Vergussmaterialien gewährleistet eine zuverlässige Leistung bei Hochspannungsanwendungen.

Chemische Beständigkeit:

Korrosionsschutz: Vergussmaterialien schützen Komponenten vor korrosiven Chemikalien und Gasen und verlängern so ihre Lebensdauer.

Chemische Beständigkeit: Sie behalten ihre Eigenschaften auch in Gegenwart verschiedener Substanzen bei und gewährleisten so eine langfristige Zuverlässigkeit.

Die Auswahl des richtigen Vergussmaterials

Bei der Auswahl des geeigneten Vergussmaterials für elektronische Bauteile müssen mehrere Faktoren berücksichtigt werden, um den spezifischen Anforderungen der Anwendung gerecht zu werden:

Betriebsumgebung:

Temperaturbereich: Wählen Sie ein Material, das dem Betriebstemperaturbereich der Anwendung standhält.

Exposition gegenüber Chemikalien: Berücksichtigen Sie das Vorhandensein von Chemikalien und Lösungsmitteln, denen das Vergussmaterial ausgesetzt sein wird.

Mechanische Anforderungen:

Flexibilität vs. Steifigkeit: Bestimmen Sie, ob die Anwendung ein flexibles oder starres Vergussmaterial erfordert.

Schock und Vibration: Beurteilen Sie den Grad der mechanischen Belastung, der die Komponenten ausgesetzt sein werden.

Elektrische Eigenschaften:

Anforderungen an die Isolierung: Stellen Sie sicher, dass das Material eine angemessene elektrische Isolierung für die Anwendung bietet.

Dielektrische Festigkeit: Berücksichtigen Sie die Spannungspegel, denen das Vergussmaterial ausgesetzt sein wird.

Aushärtungsprozess:

Aushärtezeit: Beurteilen Sie die benötigte Zeit und wie sie in die Fertigung passt.

Aushärtungsbedingungen: Berücksichtigen Sie die für die Aushärtung erforderlichen Temperatur- und Feuchtigkeitsbedingungen.

Nacharbeit und Reparatur:

Leichte Entnehmbarkeit: Bestimmen Sie, ob das Vergussmaterial für Nacharbeiten oder Reparaturen entfernt werden muss.

Reparierbarkeit: Beurteilen Sie, ob das Material im Falle einer Beschädigung leicht repariert werden kann.

Kostenerwägungen:

Materialkosten: Wägen Sie die Kosten für das Vergussmaterial gegen die Leistungsanforderungen ab.

Verarbeitungskosten: Berücksichtigen Sie die Kosten, die mit dem Vergussprozess verbunden sind, einschließlich Ausrüstung und Arbeit.

Fazit

Vergussmaterialien schützen elektronische Bauteile vor Umwelteinflüssen und mechanischer Beanspruchung und gewährleisten ihre Zuverlässigkeit und Langlebigkeit. Die Wahl des Vergussmaterials hängt von den Anforderungen der Anwendung ab, einschließlich der Betriebsumgebung, der mechanischen und elektrischen Eigenschaften, des Aushärtungsprozesses und der Kostenüberlegungen. Wenn die Hersteller die Eigenschaften und Anwendungen der verschiedenen Vergussmaterialien kennen, können sie fundierte Entscheidungen treffen, um die Leistung und Haltbarkeit ihrer elektronischen Baugruppen zu verbessern. Ob es sich um die hohe thermische Stabilität von Epoxidharzen, die Flexibilität von Silikonen oder die schnelle Aushärtung von Acrylaten handelt, die Auswahl des geeigneten Vergussmaterials ist für den Erfolg elektronischer Komponenten in verschiedenen Branchen von entscheidender Bedeutung.

Wenn Sie mehr über die Auswahl des besten Vergussmaterials für elektronische Bauteile erfahren möchten: An In-Depth Guide, können Sie DeepMaterial unter https://www.pottingcompound.com/ besuchen, um weitere Informationen zu erhalten.