Automatische Übersetzung anzeigen

Dies ist eine automatisch generierte Übersetzung. Wenn Sie auf den englischen Originaltext zugreifen möchten, klicken Sie hier

#Neues aus der Industrie

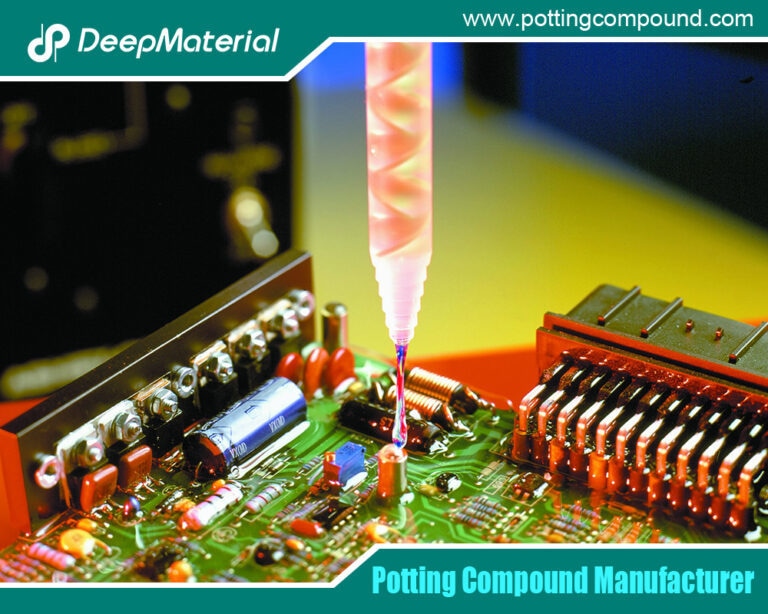

Konforme Beschichtungen für elektronische Anwendungen

Bester Klebstoff für konforme Beschichtungen für Elektronikhersteller

In der Welt der Elektronik ist die Gewährleistung von Haltbarkeit und Zuverlässigkeit von größter Bedeutung. Eine wichtige Methode, dies zu erreichen, ist das Aufbringen von Schutzschichten. Diese Schutzschichten sind wichtig, um elektronische Komponenten vor Umwelteinflüssen wie Feuchtigkeit, Staub, Chemikalien und extremen Temperaturen zu schützen. Dieser Artikel befasst sich mit konformen Beschichtungen und geht auf ihre Arten, Anwendungen, Vorteile und Zukunftstrends ein.

1. Was sind konforme Beschichtungen?

Konforme Beschichtungen sind Schutzschichten, die auf elektronische Schaltungen und Komponenten aufgetragen werden, um sie vor Umwelteinflüssen zu schützen, die zu Schäden oder Ausfällen führen könnten. Im Gegensatz zu herkömmlichen Beschichtungen passen sich Conformal Coatings an die Konturen des Substrats an und bieten selbst bei komplexen Geometrien eine gleichmäßige Schutzschicht.

1.1. Zweck und Bedeutung

Konforme Beschichtungen dienen in erster Linie dazu, die Zuverlässigkeit und Lebensdauer von elektronischen Geräten zu erhöhen. Sie verhindern, dass Feuchtigkeit und Verunreinigungen Kurzschlüsse oder Korrosion verursachen, was die Leistung elektronischer Baugruppen beeinträchtigen kann. In Anwendungen mit hoher Zuverlässigkeit, wie z. B. in der Luft- und Raumfahrt, in medizinischen Geräten und in der Militärelektronik, sind Schutzlacke entscheidend für die Aufrechterhaltung der Funktionalität unter rauen Bedingungen.

1.2. Arten von Konformitätsbeschichtungen

Es gibt verschiedene Arten von Schutzlacken mit jeweils unterschiedlichen Eigenschaften und Anwendungen:

Acrylbeschichtungen: Sie sind beliebt, weil sie sich leicht auftragen und entfernen lassen. Acrylbeschichtungen bieten eine gute Feuchtigkeitsbeständigkeit und werden in der Regel in der Unterhaltungselektronik und für allgemeine Anwendungen eingesetzt.

Silikonbeschichtungen: Silikonbeschichtungen sind bekannt für ihre hohe Temperaturbeständigkeit und Flexibilität und eignen sich ideal für Anwendungen, die extremen Temperaturen und Vibrationen ausgesetzt sind. Sie werden häufig in der Automobil- und Luft- und Raumfahrtindustrie eingesetzt.

Polyurethanbeschichtungen: Diese Beschichtungen bieten eine ausgezeichnete chemische Beständigkeit und eignen sich für Umgebungen, in denen eine chemische Belastung ein Problem darstellt. Sie werden in der Industrieelektronik und bei Außenanwendungen eingesetzt.

Epoxidbeschichtungen: Epoxidbeschichtungen bieten einen robusten Schutz gegen Feuchtigkeit und Chemikalien, sind aber starrer und schwieriger zu entfernen als andere Arten. Sie werden häufig bei Anwendungen mit hoher Zuverlässigkeit und in rauen Umgebungen eingesetzt.

Parylene-Beschichtungen: Parylene-Beschichtungen werden durch Aufdampfen aufgebracht und bilden eine dünne, gleichmäßige Schicht mit hervorragenden Barriereeigenschaften. Sie werden in medizinischen Geräten, in der Elektronik und in der Luft- und Raumfahrt eingesetzt.

2. Anwendungsmethoden

Für das Aufbringen konformer Beschichtungen gibt es verschiedene Methoden, die sich jeweils für unterschiedliche Arten von Beschichtungen und Produktionsanforderungen eignen.

2.1. Spritzapplikation

Die Sprühanwendung ist eine vielseitige Methode für Acryl-, Polyurethan- und Silikonbeschichtungen. Dabei wird die Beschichtung mit einer Sprühpistole oder einer Aerosoldose auf die Oberfläche gesprüht. Diese Methode eignet sich sowohl für manuelle als auch für automatisierte Prozesse und ist daher ideal für die Herstellung von Prototypen und kleinen bis mittleren Serien.

2.2. Tauchbeschichtung

Bei der Tauchbeschichtung wird die gesamte Baugruppe in ein Beschichtungsbad getaucht, so dass die Beschichtung alle Oberflächen bedeckt. Diese Methode wird üblicherweise für Acryl- und Polyurethanbeschichtungen verwendet und eignet sich für die Großserienproduktion. Die Tauchbeschichtung gewährleistet eine gleichmäßige Beschichtung, ist aber für Baugruppen mit empfindlichen Bauteilen möglicherweise nicht ideal.

2.3. Pinselauftrag

Pinselauftrag ist eine manuelle Methode zum Beschichten mit einem Pinsel oder Applikator. Diese Methode ist hilfreich für Ausbesserungen oder kleinere Produktionen, ist aber arbeitsintensiv und kann zu einer ungleichmäßigen Schichtdicke führen.

2.4. Selektive Beschichtung

Bei der selektiven Beschichtung wird die Beschichtung nur auf bestimmte Bereiche der Baugruppe aufgetragen, in der Regel mit automatisierten Anlagen. Diese Methode ist ideal, um empfindliche Komponenten zu schützen, während andere Bereiche unbeschichtet bleiben. Sie wird üblicherweise bei Acryl- und Silikonbeschichtungen in der Mittel- bis Großserienproduktion eingesetzt.

2.5. Parylene-Beschichtung

Parylene-Beschichtungen werden mit Hilfe eines Aufdampfverfahrens in einer Vakuumkammer aufgebracht. Das Beschichtungsmaterial wird verdampft und dann auf das Substrat aufgebracht, wobei eine dünne, gleichmäßige Schicht entsteht. Diese Methode eignet sich für Anwendungen, die eine hohe Präzision und eine gleichmäßige Beschichtung erfordern, wie z. B. medizinische Geräte und Hightech-Elektronik.

3. Vorteile von Conformal Coatings

Konforme Beschichtungen bieten mehrere Vorteile, die die Leistung und Langlebigkeit elektronischer Geräte verbessern.

3.1. Schutz gegen Umwelteinflüsse

Konforme Beschichtungen bieten eine Barriere gegen Feuchtigkeit, Staub, Chemikalien und extreme Temperaturen. Dieser Schutz verhindert Korrosion, Kurzschlüsse und die Beeinträchtigung elektronischer Komponenten und gewährleistet eine zuverlässige Leistung in rauen Umgebungen.

3.2. Erhöhte Verlässlichkeit

Konforme Beschichtungen tragen zur allgemeinen Zuverlässigkeit elektronischer Baugruppen bei, indem sie diese vor Umwelteinflüssen schützen. Dies ist besonders wichtig bei kritischen Anwendungen wie in der Luft- und Raumfahrt, in der Automobilindustrie und bei medizinischen Geräten, wo ein Ausfall schwerwiegende Folgen haben kann.

3.3. Verbesserte Langlebigkeit

Beschichtete elektronische Baugruppen sind widerstandsfähiger gegen mechanische Belastungen, Vibrationen und Temperaturschwankungen. Diese erhöhte Haltbarkeit verlängert die Lebensdauer des Geräts und verringert den Bedarf an häufigen Reparaturen oder Ersetzungen.

3.4. Verbesserte Leistung

Konforme Beschichtungen können dazu beitragen, die Leistung elektronischer Komponenten aufrechtzuerhalten, indem sie verhindern, dass Verunreinigungen den Betrieb beeinträchtigen. Dies ist besonders wichtig für Hochfrequenz- und Hochpräzisionsanwendungen, bei denen selbst geringe Störungen die Leistung beeinträchtigen können.

3.5. Kosten-Nutzen-Verhältnis

Auch wenn die anfänglichen Kosten für das Aufbringen von Schutzschichten höher sein mögen, überwiegen die langfristigen Vorteile die Ausgaben. Durch die erhöhte Zuverlässigkeit und Haltbarkeit verringert sich der Bedarf an Wartung und Austausch, was letztlich zu Kosteneinsparungen über die gesamte Lebensdauer des Geräts führt.

4. Herausforderungen und Überlegungen

Trotz ihrer Vorteile bringen konforme Beschichtungen einige Herausforderungen und Überlegungen mit sich, die berücksichtigt werden müssen.

4.1. Auswahl des Beschichtungstyps

Die Auswahl des geeigneten Beschichtungstyps für eine bestimmte Anwendung erfordert eine sorgfältige Abwägung der Umgebungsbedingungen, der Komponentenmaterialien und der Leistungsanforderungen. Jede Beschichtung hat ihre eigenen Eigenschaften und Einschränkungen, so dass es wichtig ist, die Beschichtung auf die Anforderungen der Anwendung abzustimmen.

4.2. Anwendungsprozess

Der Auftragsprozess für Schutzlacke kann komplex sein und erfordert unter Umständen spezielle Geräte und Fachkenntnisse. Die Sicherstellung einer gleichmäßigen Abdeckung, die Vermeidung von Defekten und die Kontrolle der Schichtdicke sind entscheidende Faktoren für eine optimale Leistung.

4.3. Kompatibilität mit Komponenten

Einige Schutzlacke können mit bestimmten Materialien oder Bauteilen reagieren, was zu Schäden oder Leistungseinbußen führen kann. Um Probleme zu vermeiden, ist es wichtig, die Kompatibilität der Beschichtung mit allen Komponenten vor der Anwendung zu testen.

4.4. Entfernung und Reparatur

Die Entfernung konformer Beschichtungen kann in Fällen, in denen Reparaturen oder Änderungen erforderlich sind, eine Herausforderung darstellen. Verschiedene Beschichtungen erfordern unterschiedliche Entfernungsmethoden; einige sind schwieriger zu entfernen als andere. Bei der Auswahl der Beschichtung sollten die Reparierbarkeit und die einfache Entfernung der Beschichtung berücksichtigt werden.

5. Zukünftige Trends bei konformen Beschichtungen

Das Gebiet der konformen Beschichtungen entwickelt sich ständig weiter, wobei die laufende Forschung und Entwicklung zu neuen Fortschritten und Trends führt.

5.1. Fortschrittliche Materialien

Forscher erforschen neue Materialien und Formulierungen für Schutzlacke, um deren Eigenschaften und Leistung zu verbessern. Fortschritte in der Nanotechnologie und bei Polymeren führen zur Entwicklung von Beschichtungen mit verbesserten Barriereeigenschaften, Flexibilität und Umweltbeständigkeit.

5.2. Intelligente Beschichtungen

Innovative Beschichtungen sind ein neuer Trend, bei dem Sensoren oder funktionelle Elemente in die Beschichtung integriert werden. Diese Beschichtungen können eine Echtzeit-Überwachung von Umweltbedingungen oder Veränderungen in der Integrität der Beschichtung ermöglichen und bieten zusätzliche Schutz- und Diagnosefunktionen.

5.3. Umweltverträgliche Beschichtungen

Die Entwicklung umweltfreundlicher, konformer Beschichtungen, die die Auswirkungen auf die Umwelt minimieren, gewinnt zunehmend an Bedeutung. Beschichtungen auf Wasserbasis und Beschichtungen mit niedrigem VOC-Gehalt (flüchtige organische Verbindungen) werden immer häufiger eingesetzt, um den Nachhaltigkeitszielen und den gesetzlichen Anforderungen gerecht zu werden.

5.4. Integration in die Automatisierung

Die Integration von Conformal Coating-Prozessen mit Automatisierung und Industrie 4.0-Technologien verbessert die Effizienz und Konsistenz der Produktion. Automatisierte Beschichtungssysteme, die mit fortschrittlichen Steuerungs- und Überwachungsfunktionen ausgestattet sind, verbessern die Genauigkeit und Qualität der Beschichtungsanwendungen.

Fazit

Konforme Beschichtungen schützen elektronische Komponenten und gewährleisten deren Zuverlässigkeit und Langlebigkeit. Mit den verschiedenen verfügbaren Beschichtungsarten und Applikationsmethoden können Hersteller die beste Lösung wählen. Es gibt zwar einige Herausforderungen zu beachten, aber die Vorteile von Schutzlacken machen sie zu einer wertvollen Investition in Hochleistungselektronik. Im Zuge des technologischen Fortschritts wird sich der Bereich der Schutzlacke weiter entwickeln und neue Lösungen und Innovationen bieten, um den Anforderungen einer sich ständig verändernden Elektroniklandschaft gerecht zu werden.

Wenn Sie mehr über die Auswahl der besten konformen Beschichtungen für elektronische Anwendungen erfahren möchten, besuchen Sie DeepMaterial unter https://www.pottingcompound.com/ für weitere Informationen.