Automatische Übersetzung anzeigen

Dies ist eine automatisch generierte Übersetzung. Wenn Sie auf den englischen Originaltext zugreifen möchten, klicken Sie hier

#Produkttrends

Ersatzteile für ein Motorrad : vom 3D-Scan zum 3D-Druck

Motorrad-Upgrade mit dem Scan-Design-Print-Workflow von SHINING 3D

Mit der 3D-Technologie werden großartige Gadgets von der globalen Gemeinschaft von Herstellern, professionellen Designern und Ingenieuren gleichermaßen in die Realität umgesetzt. Als Unternehmen, das stets nach Spitzenleistungen in den Bereichen 3D-Scannen, intelligentes Design und 3D-Druck strebt, möchten wir Sie mit einem Strauß außergewöhnlicher Ideen inspirieren, mit denen auch Sie Ihren Alltag effizient verbessern können! Im heutigen Fall untersuchen wir den Austauschprozess eines Motorrad-Ersatzteils, der mit den Technologien vom Scan bis zum Druck, powered by SHINING 3D, schneller und wesentlich kostengünstiger reproduziert wurde!

Ist es nicht praktisch, wenn man auf Reisen geht, alles Notwendige zur Hand zu haben, ohne dass man einen großen Koffer benutzen muss? Zwei achsensymmetrische Stahlrohre werden auf eine Halterung an einem Motorrad geklebt, die eine Satteltaschenhalterung bildet, und ermöglichen so die Montage von Gepäckstücken auf der Rückseite des Fahrzeugs. Leider ist eines dieser Rohre während der Fahrt verloren gegangen, so dass für die Fortsetzung der bequemen Reise ein Ersatz benötigt wird. Wir haben dieses Problem durch 3D-Scannen und 3D-Drucken von Metall in Angriff genommen - Technologien, mit denen SHINING 3D das Leben vieler Menschen verbessern und aufwerten soll.

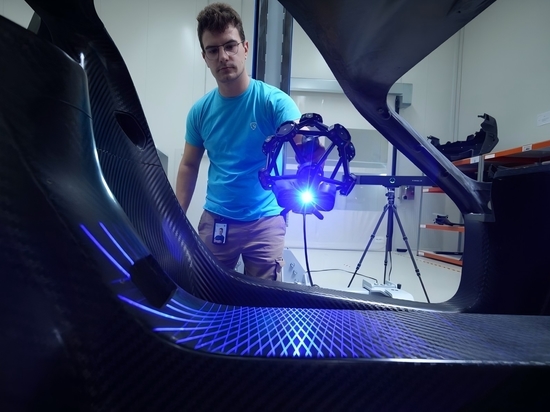

SCHRITT 1: 3D-SCAN

Das 3D-Scannen ist eine Disziplin, die immer noch als äußerst effizienter Geheimtipp in der additiven Workflow-Kette angesehen werden kann, da sie komplexe Konstruktionsprozesse ersetzen und die Produktentwicklung in bahnbrechenden Dimensionen erleichtern kann. In unserem Fall wird der neu auf den Markt gebrachte tragbare Hybrid-Licht-3D-Handscanner EinScan HX zur Digitalisierung des übrig gebliebenen Stahlrohrs verwendet. EinScan-3D-Scanner popularisieren die Anwendung der neuesten 3D-Scantechnologie und machen sie für Profis, Kreative und Hobbybastler zu Hause gleichermaßen zugänglich. Nach dem Scanvorgang wird eine STL-Datei aus der EXScan Pro-Software exportiert, wodurch der Weg für den nächsten Schritt in der additiven Workflow-Kette geebnet wird.

SCHRITT 2: INTELLIGENTE KONSTRUKTION

Die aus EXScan Pro exportierte STL-Datei wird in die Software Voxeldance Additive importiert, eine Datenvorbereitungssoftware, die hilft, Produktionszeit zu sparen und den Druck-Workflow zu optimieren. Die rohe Oberflächengeometrie der STL wird repariert und mit Hilfe des Fixierungsmoduls zu einem wasserdichten Modell geschlossen. Da die beiden Stahlrohre, aus denen die Gepäckhalterung besteht, achsensymmetrisch sind, wird das gescannte Teil um zwei Achsen gespiegelt, um die ursprünglichen Eigenschaften des fehlenden Teils zu erzeugen. Da wir in diesem Fall den herausragenden Wert hervorheben möchten, den die 3D-Digitaltechnologie vor allem im Bereich der Produktion hinzufügen kann, haben wir uns entschieden, das Rohr mit einem viel leichteren Material als das Original in 3D zu drucken. Die verwendete Aluminiumlegierung AlSi10Mg wiegt nur 2/3 des Edelstahls, aus dem das Originalteil besteht.

Um ein noch stärkeres Teil als das Original zu erzeugen, wird das Struktur-Tool von Voxeldance Additive verwendet. Dieses einfach anzuwendende Verfahren hilft, das Teil auszuhöhlen, eine sehr variable Gitterstruktur zu erzeugen und Gießlöcher hinzuzufügen, um das nicht geschmolzene Pulver im Inneren des Stabes zu entfernen. Die Kombination all dieser wertvollen Funktionen in einer einzigen Software macht Voxeldance Additive zu einem leistungsstarken Werkzeug für die Vorbereitung von 3D-Druckdaten.

SCHRITT 3: ADDITIVE FERTIGUNG

Die optimierten Teile werden dann mit dem EP-M250 Pro Dual-Laser-Metall-3D-Drucker in die Realität eingeschmolzen. Für eine einfache Entfernung der gedruckten Teile von der Bauplattform wurde die Stützstruktur mit der Vorbereitungssoftware Voxeldance Additive entworfen. Mit der automatischen Stützfunktion wird ein vordefiniertes, aber in hohem Maße anpassbares Skript für die Stützparameter verwendet, um die Stützkonstruktion auf eine perforierte und fragmentierte Weise zu erstellen, die jedoch stark genug ist, um die Teile in Position zu halten. Nach 4,5 Stunden des Zusammenschmelzens von Metallpartikeln können die beiden Rohre leicht mit Händen und Zangen von der Plattform entfernt werden.

SCHRITT 4: NACHBEARBEITUNG

Um eine glatte Oberfläche und ein gutes Gesamterscheinungsbild zu erreichen, ist die Nachbearbeitung von entscheidender Bedeutung. An der Unterseite des Teils wird die Stützstruktur mit Zange und Feile entfernt. Der Einsatz von Schleifpapier und einer Strahlmaschine mit weißem Korund verleiht dem Teil die perfekte matte Oberfläche.

RENTABILITÄTSANALYSE

Wenn man alle Kostenfaktoren in diesem Prozess wie Arbeits-, Rohstoff-, Strom-, Maschinenverschleiß- und Veranstaltungskosten zusammenfasst, ergibt sich ein Gesamtbetrag von 184 € für beide Stangen. Der OEM bietet lediglich an, einen ganzen Satz des Satteltaschensystems für 310€ zu erwerben. Der Einsatz des 3D-Drucks aus Metall hat dazu beigetragen, das Gewicht der Satteltaschenhalterung von 525 g auf 86 g zu reduzieren, was einer Gewichtsreduzierung von 83% entspricht, während gleichzeitig die Stabilität durch die Konstruktion von integrierten Stützstrukturen im Inneren der Rohre erhöht wurde.

Wenn Sie mehr über den digitalen Workflow von Shining 3D erfahren möchten oder Hilfe bei der Berechnung der Gesamtkosten für Ihren Druck benötigen, kontaktieren Sie uns noch heute! Wir freuen uns darauf, Ihnen dabei zu helfen, Zeit, Material und Geld zu sparen - für mehr glänzende Ideen!