Automatische Übersetzung anzeigen

Dies ist eine automatisch generierte Übersetzung. Wenn Sie auf den englischen Originaltext zugreifen möchten, klicken Sie hier

#Produkttrends

PEEK-Bearbeitungsrichtlinien

Maximierung der Effizienz: Top-Tipps für eine erfolgreiche PEEK-Bearbeitung

PEEK Kunststoff (Polyetheretherketon)

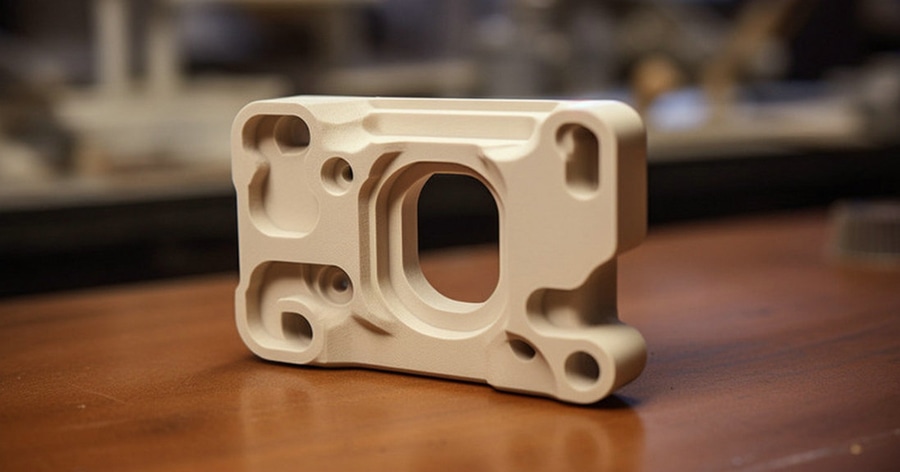

PEEK-Kunststoff, auch Polyetheretherketon genannt, hat in den letzten Jahren aufgrund seiner vielseitigen Einsatzmöglichkeiten enorm an Popularität gewonnen. PEEK-Kunststoffe erfüllen höhere Anforderungen als Standard- oder technische Kunststoffe und können daher als Hochleistungskunststoffe bezeichnet werden.

Dieser kompakte, robuste Kunststoff lässt sich mit hoher Genauigkeit bearbeiten, was zu schönen, glatten Oberflächen führt. PEEK eignet sich hervorragend als Werkstoff für verschiedene Anwendungen mit hohen Qualitätsanforderungen. Die Beliebtheit von PEEK beruht auf seinen hervorragenden mechanischen Eigenschaften und seiner hohen Beständigkeit gegenüber korrosiven Substanzen. Darüber hinaus eignet sich das Material aufgrund seines hohen Schmelzpunkts für subtraktive Verfahren wie die CNC-Bearbeitung.

Im Folgenden geben wir Ihnen einen Leitfaden zur PEEK-Bearbeitung an die Hand, damit Sie das Beste aus Ihrem PEEK-Bearbeitungsprozess herausholen können. Legen wir gleich los!

Leckerbissen für die Bearbeitung

- PEEK-Formen sind fester und steifer als die meisten Kunststoffe, aber wesentlich weicher als die meisten Metalle, was bedeutet, dass die Aufspannung von entscheidender Bedeutung ist.

- Alle PEEK-Typen sind abrasiver auf Werkzeugen als weichere Kunststoffe wie Nylon und Acetal. Dies gilt insbesondere für die mit Glas- und/oder Kohlenstofffasern verstärkten Typen. Hartmetallwerkzeuge können für kleine Serien verwendet werden. Die Teilegeometrie, die Toleranzen und die Sorte beeinflussen ebenfalls die Auswahl der Werkzeuge. Polykristalline (PKD) Werkzeuge sollten immer für große Auflagen, Teile mit engen Toleranzen und für verstärkte Sorten in Betracht gezogen werden.

- PEEK hat eine geringere Dehnung als viele andere Kunststoffe. Tiefes Bohren in schwere Querschnitte ohne ausreichende Kühlmittelzufuhr kann zu Rissen führen.

- Bei der Bearbeitung von PEEK kann Kühlmittel verwendet werden. Es können sowohl wasserlösliche als auch erdölbasierte Kühlmittel verwendet werden. Die richtige Verwendung von Kühlmitteln verlängert die Lebensdauer der Werkzeuge und verbessert die Oberflächengüte. Luft, vorzugsweise aus einer Kaltluftpistole, kann auch für kleine Teile verwendet werden, einschließlich solcher, bei denen die Reinigung schwierig ist.

Drehen

Für Wendeschneidplatten werden positive Geometrien mit geschliffener Peripherie empfohlen. Feinkörnige C-2-Hartmetall- oder PKD-Wendeplatten sind am besten geeignet. um Verzug zu vermeiden, wird ein 360°-Futterdruck empfohlen. Beim Drehen von dünnwandigen, rohrförmigen Formen sollten bearbeitete weiche Backen oder Tortenbacken verwendet werden. Um die Rundheit zu verbessern, empfiehlt es sich, den Futterbereich des Werkstücks zu schruppen. Um zu verhindern, dass dünnwandige Teile zusammengedrückt und verformt werden, sollten Innenstopfen verwendet werden.

Bohren

Insbesondere beim Bohren von Löchern mit einem Durchmesser von mehr als dem 2-fachen des Durchmessers ist darauf zu achten, dass die Wärmeentwicklung möglichst gering ist. Für das Bohren von Löchern eignen sich am besten Bohrer mit geringer Steigung und Kühlmittelflut. Zum Entfernen der Späne wird das Spiralbohren empfohlen. Bohrer mit Kühlmittelzufuhr sind ideal, um Späne zu entfernen und eine übermäßige Wärmeentwicklung zu vermeiden.

Löcher mit größerem Durchmesser werden am besten in einem zweistufigen Verfahren gebohrt, bei dem ein Vorbohrloch (1/2" Durchmesser

durchmesser) und Aufbohren bis zum Enddurchmesser. Bohrungen mit einem Durchmesser von ½" und kleiner können mit einem Standard-Hartmetallbohrer bearbeitet werden. Löcher mit einem Durchmesser von bis zu 2" können mit einem Einsatzbohrer wie dem Iscar Chamdrill bearbeitet werden. Für Fräsvorrichtungen wird eine Taschenbohrung empfohlen. Um ein Ausbrechen der Rückseite zu vermeiden, sollten Sie von beiden Seiten fräsen oder 0,005-010" übrig lassen, die Sie durch Fräsen mit einem kleinen Schaftfräser entfernen.

Gewindeschneiden

Zum Gewindeschneiden während des Drehens sollten einschneidige Wendeschneidplatten mit Flutkühlmittel verwendet werden. Für Gewindebohrungen werden zwei geriffelte, nicht beschichtete Spiralgewindebohrer aus Hartmetall empfohlen. Das Gewindeschneiden sollte mit einer Schneidflüssigkeit erfolgen. Für Gewindebohrungen mit engen Toleranzen kann ein Gewindebohrer erforderlich sein, der eine Nummer größer ist als der, der normalerweise für Aluminium oder Stahl benötigt wird. Beim Gewindefräsen können schwimmende Gewindeschneidköpfe den bei kleineren Größen üblichen Gewindebohrerbruch minimieren.

Fräsen

Die Befestigung der Teile ist beim Fräsen von entscheidender Bedeutung, da hohe Spindeldrehzahlen und schnelle Verfahrwege bevorzugt werden, um die Reibungswärme und den Materialauszug zu minimieren. Die Fräser sollten mit einer positiven Geometrie konstruiert werden. Das Gleichlauffräsen wird gegenüber dem konventionellen Fräsen empfohlen, da es eine bessere Spanabfuhr, einen geringeren Werkzeugverschleiß und eine bessere Oberflächengüte bietet. Wenn möglich, sollten Schaftfräser mit 4 Schneiden verwendet werden. Im Allgemeinen sollten beim Fräsen die Zustellungen auf 25 % des Werkzeugdurchmessers und die Schnitttiefen auf 50 % des Werkzeugdurchmessers begrenzt werden, um eine optimale Oberflächengüte zu erzielen.

Sägen

Das Bandsägen ist die bevorzugte Methode zum Schneiden von PEEK-Formen. Es kann sowohl für gerade als auch für konturierte Schnitte von Platten sowie von Stangen und Rohren verwendet werden. Die Sägeblätter sollten je nach Materialstärke und Präzision ausgewählt werden und müssen genügend Spielraum haben, um die Wärmeentwicklung zu minimieren. Empfohlen werden Dreifach-Sägeblätter mit 2,5-3,5 Zähnen pro Zoll. Wir haben gute Ergebnisse mit 0,035" dicken und 1" breiten Blättern erzielt. Im Allgemeinen helfen weniger Zähne pro Zoll, als für Metalle erforderlich sind, die Wärmeentwicklung zu reduzieren. Wir empfehlen 3 Zähne pro Zoll bei einer Bandsägegeschwindigkeit von 2500 Fuß pro Minute als Ausgangspunkt. Es sollte ein Kühlmittel (Flüssigkeit und/oder Luft) verwendet werden.

Tischsägen können verwendet werden, aber es ist Vorsicht geboten, um die Sicherheit zu gewährleisten. Eigenspannungen in den Formen können dazu führen, dass sich das Material dem Sägeblatt nähert. Bei der Verwendung einer Tischsäge sind Teilschnitte in die Dicke am besten geeignet. Wir empfehlen Längsschnitt- und Kombinationsblätter mit Hartmetallspitzen. Wir empfehlen weniger Zähne pro Zoll, als bei Metallen oder Holz verwendet werden. Ein Spalt- und Kombinationsblatt mit 60 Zähnen und einem Durchmesser von 12" sollte glatte Schnitte in Platten bis zu einer Dicke von 1/2" ermöglichen.

Kappsägen und Radialarmsägen können verwendet werden, aber es ist Vorsicht geboten, um die Sicherheit zu gewährleisten. Eigenspannungen in den Formen können dazu führen, dass sich das Material dem Blatt nähert. Bei Verwendung einer Kappsäge sind wiederholte Teilschnitte erforderlich, um die Wärmeentwicklung beim Schneiden von Querschnitten über 2" zu minimieren. Wir empfehlen Längsschnitt- und Kombinationsblätter mit Hartmetallspitzen. Wir empfehlen weniger Zähne pro Zoll, als bei Metallen oder Holz verwendet werden. Ein Spalt- und Kombinationsblatt mit 60 Zähnen und einem Durchmesser von 12 Zoll sollte glatte Schnitte ermöglichen.