Automatische Übersetzung anzeigen

Dies ist eine automatisch generierte Übersetzung. Wenn Sie auf den englischen Originaltext zugreifen möchten, klicken Sie hier

#Neues aus der Industrie

Kann PEEK-Kunststoff noch modifiziert werden?

Wie Sie die PEEK-Leistung verbessern können!

Wenn Sie den Titel sehen, fragen Sie sich vielleicht, warum PEEK modifizieren, wenn es eine so gute und stabile Leistung hat? Kann es noch geändert werden? Die Antwort lautet: Ja.

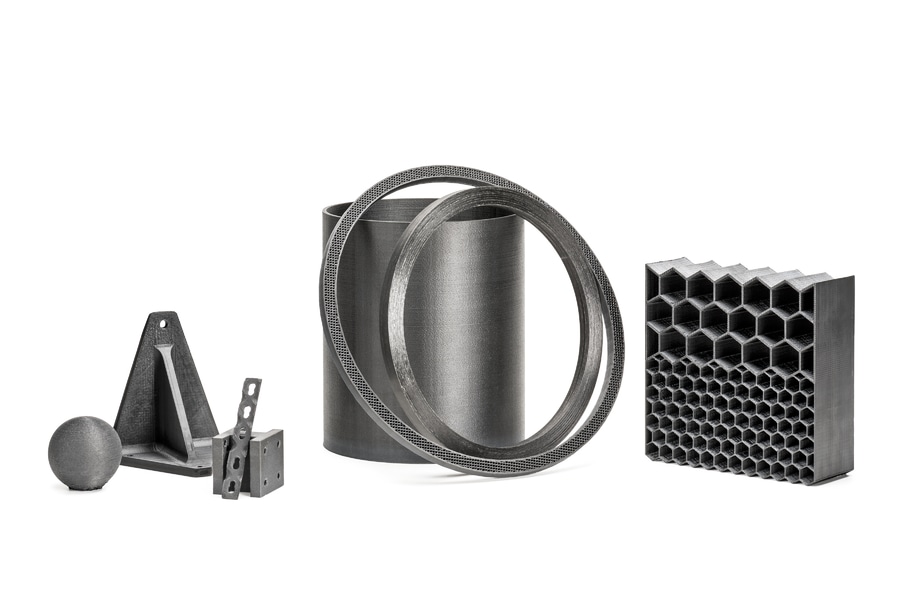

Polyetheretherketon (PEEK) ist einer der derzeit am weitesten verbreiteten thermoplastischen Hochleistungskunststoffe mit ausgezeichneten mechanischen Eigenschaften und Wärmebeständigkeit, hervorragenden elektrischen Isolationseigenschaften und hoher Ermüdungsfestigkeit, stabiler chemischer Beständigkeit und hervorragender Biokompatibilität. Es findet breite Anwendung in der Luft- und Raumfahrt, der Biomedizin, dem Meeresschutz, der Automobilindustrie und anderen Bereichen.

PEEK ist jedoch ein biologisch inertes Material, und die biologisch inerte Oberfläche und die inhärente chemische Inertheit von PEEK begrenzen seine Anwendung. Daher muss eine Methode gefunden werden, um die Oberflächenaktivität und die Verschleißfestigkeit zu erhöhen, ohne die Vorteile von PEEK selbst zu verändern, und so seine Anwendungsbereiche zu erweitern.

Derzeit gibt es für PEEK hauptsächlich folgende Modifizierungsmethoden: Oberflächenmodifikation, Füllungsmodifikation und Polymermischungsmodifikation. Bei der Oberflächenmodifizierung wird die Oberfläche von PEEK hauptsächlich durch physikalische oder chemische Verfahren modifiziert, um die Oberflächenenergie zu erhöhen und die Bindung von Biomolekülen zu fördern. Die Modifizierung von Füllstoffen und die Modifizierung von Mischungen werden hauptsächlich bei der Herstellung von Verbundwerkstoffen eingesetzt, um deren tribologische Eigenschaften zu verbessern.

1, Oberflächenmodifizierung

PEEK ist im Bereich der biomedizinischen Anwendungen, insbesondere bei künstlichen Knochengelenken, weit verbreitet. PEEK ist ein biologisch inertes Material und verursacht keine unerwünschten Reaktionen, wenn es in den menschlichen Körper implantiert wird. Wenn jedoch eine direkte Knochenintegration zwischen dem Implantat und dem Wirtsgewebe erforderlich ist, schränkt die geringe Benetzbarkeit der PEEK-Oberfläche die Zelladhäsion und Proteinabsorption ein, was die Wundheilungsfähigkeit der Knochenintegration verringert.

Eine Oberflächenmodifizierung durch physikalische oder chemische Verfahren kann die Oberflächenaktivität von PEEK verbessern. Zu den wichtigsten Methoden der Oberflächenmodifizierung gehören derzeit Strahlenbehandlung, Plasmabehandlung und Behandlung mit chemischen Lösungen usw.

Die Strahlenbehandlung zeichnet sich durch hohe Auflösung, hohe Arbeitsgeschwindigkeit und niedrige Kosten aus, wodurch die Oberflächenaktivität von PEEK verbessert werden kann. So haben einige Forscher die Oberfläche von PEEK mit einem gepulsten Laser modifiziert und festgestellt, dass mit zunehmender Laserleistung der Kontaktwinkel der PEEK-Oberfläche abnahm und die Oberflächenenergie und die Scherhaftfestigkeit entsprechend zunahmen.

Die Plasmabehandlung zur Oberflächenmodifizierung ist bei Polymermaterialien weit verbreitet. Forscher haben die Plasmabehandlung zur Modifizierung von PEEK eingesetzt. Die Ergebnisse zeigen, dass es polare Gruppen (C=O und COO) auf der PEEK-Oberfläche gibt, und die Konzentration dieser polaren Gruppen korreliert mit der freien Oberflächenenergie. Die Konzentration der polaren Gruppen auf der Oberfläche von plasmabehandeltem PEEK ist höher, was die freie Oberflächenenergie weiter erhöht.

Darüber hinaus kann auch eine chemische Lösungsbehandlung die Leistung von PEEK verbessern. Das ARK-Labor führte eine Oberflächenphosphorylierung von PEEK durch, und die Ergebnisse zeigten, dass mit 30 % Phosphorsäure modifiziertes PEEK die optimale Oberflächenaktivität aufweist und eine günstigere Oberfläche für die Knochenregeneration bietet, was das Potenzial von orthopädischen und zahnmedizinischen Implantaten für künftige klinische Anwendungen erhöht.

2, Modifizierung der Füllung

Bei der Füllungsmodifizierung werden dem Basismaterial in der Regel Verstärkungsmaterialien hinzugefügt, um eine Modifizierung zu erreichen. Bei der Füllungsmodifikation von PEEK können dem Basismaterial Fasern, Metalloxide und anorganische Füllstoffe zugesetzt werden. Diese Methode kann einige der Defekte von PEEK verbessern und die umfassende Leistungsfähigkeit des Materials erheblich steigern.

Kohlenstofffasern

Thermoplastische Polymerverbundwerkstoffe, die mit Kohlenstofffasern (CF) verstärkt sind, weisen hervorragende Eigenschaften wie hohe Steifigkeit, hohe Festigkeit, gute Verarbeitbarkeit und einen niedrigen Wärmeausdehnungskoeffizienten auf. Forscher haben PEEK CF zugesetzt, um seine tribologischen Eigenschaften zu verbessern.

Mit ARKPEEK-CF wurden PEEK/CF-Verbundwerkstoffe durch Heißpressen hergestellt. Die Ergebnisse zeigen, dass der Wasserkontaktwinkel des Verbundmaterials kleiner ist als der von reinem PEEK, was auf eine verbesserte Oberflächenbenetzung hindeutet. Bei einem CF-Anteil von 25 % weist der Verbundwerkstoff den niedrigsten Reibungskoeffizienten und die niedrigste Verschleißrate auf, nämlich etwa 0,11 bzw. 2,5×10^-6 mm^3/(N-m).

Glasfasern

Glasfasern (GF) werden aufgrund ihrer hohen Steifigkeit, ihres hohen Moduls und ihrer hohen Belastbarkeit als Verstärkungsmaterial in Polymerwerkstoffen eingesetzt. ARKPEEK-GF-verstärkte PEEK-Verbundwerkstoffe wurden auf ihr Reibungs- und Verschleißverhalten unter Trockenreibungs- und Wasserschmierungsbedingungen untersucht. Die Ergebnisse zeigen, dass mit zunehmender Belastung der Reibungskoeffizient und die Verschleißrate sowohl von PEEK als auch von PEEK/GF-Verbundwerkstoffen allmählich ansteigen und sich schließlich stabilisieren. Im Vergleich zu reinem PEEK liegen der Reibungskoeffizient und die Verschleißrate von PEEK/30%GF-Verbundmaterial unter Wasserschmierung bei 0,11 bzw. 5×10^-5 mm^3/(N-m).

Metalloxide

Abrasive Partikel wie ZrO2, SiO2 und andere keramische Partikel weisen in der Regel Eigenschaften wie hohe Härte und hohe Sprödigkeit auf. Durch das Einbringen von Metallen und deren Oxiden in PEEK können die mechanischen und tribologischen Eigenschaften verbessert werden.

Die Zugabe von ZrO2 zu PEEK kann die Mikrohärte des Verbundwerkstoffs erhöhen und seine tribologischen Eigenschaften verbessern. Der niedrigste Reibungskoeffizient wird bei PEEK-Verbundbeschichtungen beobachtet, die mit 5 % ZrO2-Nanopartikeln gefüllt sind. Er beträgt etwa 0,12 und ist damit 49 % niedriger als bei reinem PEEK. Der Verschleißmechanismus von PEEK/ZrO2-Verbundbeschichtungen ist adhäsiver Verschleiß und leichter abrasiver Verschleiß. Die Zugabe von ZrO2-Nanopartikeln erhöht die Härte des Kompositmaterials und verbessert dadurch seine tribologischen Eigenschaften. Um die Leistung des Kompositmaterials weiter zu steigern, können Metalloxidpartikel und Faserverstärkungen gleichzeitig in PEEK gefüllt werden, wobei der Kompositeffekt der Verstärkungsphase zur Verbesserung der PEEK-Leistung genutzt wird.

SiO2-Nanopartikel und ZrO2-Nanopartikel haben ähnliche physikalische Eigenschaften. PEEKChina untersuchte den Zusatz von 7,5 % SiO2-Nanopartikeln zu PEEK, das mit 7,5 % kurzen Kohlenstofffasern (SCF) verstärkt ist. Die Ergebnisse zeigen, dass SiO2-Nanopartikel die schwache Grenzflächenbindung zwischen den Fasern und der Matrix verbessern. Aufgrund der stärkeren Grenzflächeninteraktion zwischen dem Füllstoff und der Matrix liegen der Reibungskoeffizient und die Verschleißrate von PEEK/SCF/SiO2-Verbundwerkstoffen bei 0,16 bzw. 0,62×10^-6 mm^3/(N-m), was 16 % bzw. 29 % niedriger ist als bei Verbundwerkstoffen ohne SiO2-Zusatz.

Anorganische Füllstoffe

Graphit besitzt eine ausgezeichnete elektrische Leitfähigkeit, Wärmeleitfähigkeit, chemische Stabilität und selbstschmierende Eigenschaften. Aufgrund seiner hervorragenden Leistung wird er als Verstärkungsphase in verschiedenen Materialien eingesetzt.

Die Zugabe von Graphit zu PEEK kann die tribologischen Eigenschaften von Verbundwerkstoffen verbessern, was von Forschern bei ARK eingehend untersucht wurde. Es wurden auch PEEK/Graphit-Verbundwerkstoffe hergestellt, und Studien haben gezeigt, dass PEEK/Graphit im Vergleich zu reinem PEEK niedrigere Reibungskoeffizienten aufweist. Dies liegt daran, dass die typische Schichtstruktur von Graphit während des Reibungs- und Verschleißprozesses einen selbstschmierenden Film auf der Oberfläche des Verbundwerkstoffs bildet. Bei einem Graphitanteil von 25 % weist der Verbundwerkstoff den niedrigsten Reibungskoeffizienten und die niedrigste Verschleißrate auf, nämlich etwa 0,35 bzw. 7,0×10^-6 mm^3/(N-m). Je kleiner die Teilchengröße des Graphits ist, desto besser ist die Grenzflächenbindung, die die Verschleißfestigkeit und die mechanischen Eigenschaften des Verbundwerkstoffs wirksam verbessern kann.

3, Modifikation der Polymermischung

Das Grundprinzip des Mischens ist das Prinzip der Mischbarkeit, d. h. die Löslichkeitswerte und die Oberflächenspannung zwischen den zu mischenden Materialien müssen ähnlich sein. Verbundwerkstoffe, die durch Mischen von PEEK mit anderen hochpolymeren Materialien hergestellt werden, können die umfassenden Eigenschaften von Mischwerkstoffen aufweisen. Hier stellen wir hauptsächlich PTFE, Polyphenylensulfid (PPS) und Polyethersulfon (PESU) vor.

PTFE hat viele hervorragende Eigenschaften, wie geringe Reibung, hohe Temperaturbeständigkeit und stabile chemische Eigenschaften, die es zu einem idealen Füllstoff machen. Unsere Untersuchungen an PEEK/PTFE-Verbundwerkstoffen haben ergeben, dass mit steigendem PTFE-Gehalt die Härte und Festigkeit des Verbundwerkstoffs abnimmt, der Reibungskoeffizient sinkt und die Verschleißrate des Verbundwerkstoffs zunächst sinkt und dann steigt. Bei einem PTFE-Gehalt von 5 % weist der Verbundwerkstoff die geringste Verschleißrate auf, mit einem Verschleißvolumen von etwa 1,0 mm^3 nach 2 Stunden Trockenreibung. Andere Studien haben gezeigt, dass die Verschleißrate von PEEK/PTFE-Verbundmaterial mit 25 % PTFE-Zusatz ein Zehntel der Verschleißrate von reinem PEEK-Material beträgt.

Sowohl PPS als auch PESU sind hochleistungsfähige thermoplastische technische Kunststoffe mit guten mechanischen Eigenschaften und ausgezeichneter chemischer Beständigkeit. Die Forschungsergebnisse zeigen, dass die Zugfestigkeit und Schlagzähigkeit von PEEK/PPS-Verbundwerkstoffen höher sind als die von reinem PEEK, und die Kristallinität des Verbundwerkstoffs ist ebenfalls höher als die von reinem PEEK.

ARK stellte auch PEEK/PESU/CF-Verbundbeschichtungen her. Die Forschungsergebnisse zeigen, dass der Hauptverschleißmechanismus von PEEK Mikrorisse sind, die durch Ermüdungsversagen verursacht werden; der Verschleiß von amorphem PESU ist hauptsächlich auf das Versagen durch Querrisse im Kunststoffbereich zurückzuführen. Der Zusatz von PESU verbessert die Kompatibilität zwischen Fasern und Matrix und damit die tribologischen Eigenschaften.

Die gemeinsamen Merkmale der Modifizierung von Polymeren durch Mischen und Füllen sind einfache, effiziente und umweltfreundliche Modifizierungsmethoden. Die Mischungsmodifikation von PEEK ist jedoch auf das Mischen mit anderen Hochpolymeren beschränkt und schränkt die Zugabe von anorganischen Füllstoffen, Metallen und deren Oxiden ein, wodurch die Verbesserung der Härte, Festigkeit und anderer Eigenschaften stark eingeschränkt wird.