Automatische Übersetzung anzeigen

Dies ist eine automatisch generierte Übersetzung. Wenn Sie auf den englischen Originaltext zugreifen möchten, klicken Sie hier

#Neues aus der Industrie

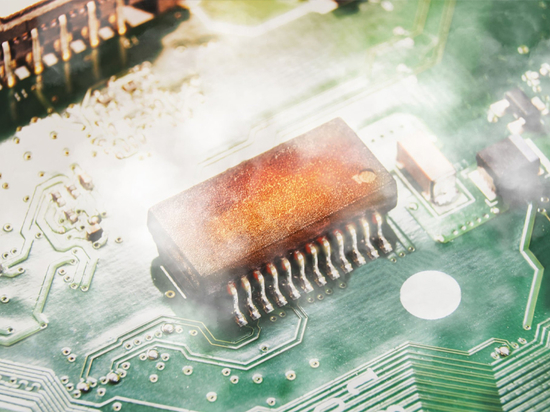

Die Rolle der Inspektion bei PCBA

Die Rolle der Inspektion bei der Montage von Leiterplatten

Im PCBA-Herstellungsprozess (Printed Circuit Board Assembly) ist die Inspektion von entscheidender Bedeutung. Sie gewährleistet nicht nur die Produktqualität, sondern steigert auch die Produktionseffizienz, indem sie verhindert, dass fehlerhafte Produkte in die nachfolgenden Phasen gelangen und unnötige Nacharbeiten oder Abfall verursachen. Als professioneller Elektronikdienstleister verwaltet Tecoo strikt jeden Prüfschritt im PCB-Herstellungsprozess, um hohe Qualität und Zuverlässigkeit zu gewährleisten. Im Folgenden werden die wichtigsten Prüfschritte und ihre Rolle bei der Leiterplattenherstellung erläutert:

1. Inspektion des eingehenden Materials

Tecoo führt strenge Eingangskontrollen für alle Rohmaterialien und Komponenten durch, um sicherzustellen, dass sie den Design- und Produktionsanforderungen entsprechen. Dadurch wird effektiv verhindert, dass fehlerhafte Materialien in die Produktionslinie gelangen, Fehler in nachfolgenden Prozessen reduziert und die allgemeine Produktionsstabilität verbessert, wodurch sichergestellt wird, dass jede Leiterplatte von Anfang an von hoher Qualität ist.

2. Inspektion von Lötpaste

Lötpaste ist eines der wichtigsten Materialien bei der SMT (Surface Mount Technology) Verarbeitung. Mit Hilfe von Prüfgeräten für Lotpaste werden Dicke, Volumen und Deckung der Lotpaste genau gemessen. Dieser Schritt gewährleistet die Zuverlässigkeit des Lötens, verhindert Probleme wie kalte Lötstellen oder Kurzschlüsse und sorgt für eine bessere Stabilität und Effizienz des Lötprozesses.

3. Pre-Reflow AOI (Automatisierte optische Inspektion)

Nach der Platzierung der Bauteile und vor dem Reflow-Löten wird die Leiterplatte mit der Pre-Reflow-AOI geprüft. Die Pre-Reflow-AOI kann Probleme wie eine falsche Ausrichtung von Bauteilen, Vertauschungen oder fehlende Bauteile erkennen und so sicherstellen, dass sich alle Bauteile vor dem Löten in der richtigen Position befinden.

4. Post-Reflow-AOI

Nach dem Reflow-Löten wird die Post-Reflow-AOI zur weiteren Prüfung eingesetzt, um die Lötqualität zu bestätigen. Die Post-Reflow-AOI kann Defekte wie kalte Lötstellen, Kurzschlüsse oder unzureichendes Lot erkennen und gleichzeitig die Genauigkeit der Bauteilplatzierung sicherstellen. Umfassende Prüfungen mit Post-Reflow-AOI reduzieren die Fehlerquote beim Löten erheblich und gewährleisten so die Konsistenz und Zuverlässigkeit der Produkte.

5. Erstmusterprüfung (FAI)

Die Erstmusterprüfung (First Article Inspection, FAI) ist ein wichtiger Schritt, um sicherzustellen, dass die Produkte während der Produktion den Designanforderungen entsprechen. Bei jeder neuen Charge führt Tecoo eine umfassende Inspektion des ersten produzierten Artikels durch und prüft dabei Abmessungen, Lötstellen und die Platzierung der Komponenten. Die Ergebnisse der FAI bilden die Grundlage für die nachfolgende Massenproduktion und verhindern Probleme in der Großserienfertigung.

6. Röntgeninspektion

Die Röntgeninspektionstechnologie wird in erster Linie zur Erkennung von Lötfehlern eingesetzt, die mit dem bloßen Auge oder anderen Geräten nur schwer zu erkennen sind. Mit Röntgenstrahlen lassen sich innere Strukturen und Lötbedingungen deutlich erkennen, ohne die Bauteile zu beschädigen. So können Fehler, die während des Lötens auftreten, effektiv aufgespürt und die Qualität sichergestellt werden. Die Röntgeninspektionstechnologie wird je nach Bildgebungsverfahren in 2D-, 2,5D- und 3D-Typen unterteilt:

2D-Prüfung: Die Grundform der Röntgeninspektion, die ein Ein-Winkel-Bild zur Überprüfung von Lötstellen und inneren Strukturen liefert. 2D-Röntgen ist schnell und kostengünstig, aber da das Bild flach ist, kann es keine weiteren Informationen über die Tiefe der Lötstellen liefern.

2.5D-Prüfung: Liefert teilweise dreidimensionale Informationen aus mehreren Blickwinkeln. Mit der 2,5D-Bildgebung lassen sich zwar keine vollständigen 3D-Details erzielen, aber sie kann einen Teil der Lötstellenstruktur zeigen und so helfen, zusätzliche Lötprobleme zu erkennen.

3D-Inspektion: Erzeugt dreidimensionale Bilder, die winzige Defekte identifizieren können, die mit anderen Methoden nicht erkannt werden, z. B. Hohlräume in Lötstellen, Mikrobrücken oder unzureichendes Lot.

Bei der Leiterplattenherstellung erstreckt sich die Inspektion über den gesamten Produktionsfluss und deckt jede Stufe vom Rohmaterial bis zum fertigen Produkt ab. Tecoo führt strenge Kontrollen der Materialeingangsprüfung, der Lötpasteninspektion, der Pre-Reflow-AOI, der Post-Reflow-AOI, der Erstmusterprüfung und der Röntgeninspektion durch und schafft so ein umfassendes Qualitätskontrollsystem, das die Zuverlässigkeit und Konsistenz der Produkte von Tecoo sicherstellt und den Kunden qualitativ hochwertige und zuverlässige elektronische Fertigungsdienstleistungen bietet.