#Neues aus der Industrie

Leistung und Kosten von Rundwellenführungen durch intelligent ausgewählte Linearlager optimieren

Bei der Konstruktion von Linearsystemen kann die Anfangsentscheidung zwischen Rundwelle und Profilschiene die Kosten, Leistung und Langlebigkeit erheblich beeinflussen.

Die üblicherweise kostspieligere Profilschiene bietet höhere Tragzahlen und mehr Präzision. Demgegenüber bieten Rundwellen für bestimmte Einsatzbereiche deutliche Vorteile in puncto Kosten und Zuverlässigkeit. Eine bestmögliche Ausschöpfung dieser Vorteile ist aber von der Auswahl des passenden Linearlagers abhängig, um den Reibungseffekt gering zu halten. Hierbei stehen Konstrukteure häufig vor der Wahl zwischen Gleitlager- und Kugellagerbuchsen. Doch damit nicht genug, bietet ihnen jede Variante weitere Optionen, die sich auf die Faktoren Preis, Leistung, Wartungsfreundlichkeit und Langlebigkeit auswirken. Die Kenntnis dieser Optionen zum frühen Zeitpunkt im Planungszyklus optimiert letztendlich die Leistung und Kosteneffizienz des fertigen Linearsystems.

Bestechend einfach: das Gleitlager

Da Gleitlager im Unterschied zu Kugellagern keine Wälzkörper enthalten, sind sie am einfachsten herzustellen und daher besonders kostengünstig in der Anschaffung. Zudem übertreffen sie Einheiten mit Wälzkörpern in Bezug auf die Laufruhe und Geräuscharmut. Und da weniger bzw. keine beweglichen Teile verbaut sind, machen ihnen Staub und Schmutz kaum etwas aus.

Gleitlager mit Polymerauskleidung verstärken diese Vorteile sogar noch. Ihre hochbelastbaren Auskleidungswerkstoffe in Lagerqualität, aufgebracht auf Aluminium oder anderen Trägerschichten, bieten eine gute Tragzahl (20 % einer Kugelbuchse) und einen relativ geringen Reibungskoeffizienten von üblicherweise 0,05 bis 0,25.

Da Gleitlager über eine große Kontaktfläche verfügen, können sie auch mit Führungsrundwellen aus ungehärtetem Material verwendet werden. Somit profitieren Planer von mehr Flexibilität und können Wellenwerkstoffe auswählen, die andere konstruktiven Vorgaben wie hohe Korrosionsfestigkeit oder geringes Gewicht erfüllen.

Einige Hersteller bieten zudem Gleitlager aus selbstschmierenden Polymeren an, um den Wartungsbedarf zu minimieren (Abbildung 1).

Die eingesparten Kosten und hohe Laufruhe von Gleitlagern gehen jedoch zulasten der Tragzahl, Präzision und Geschwindigkeit. Am besten prädestiniert sind sie für Anwendungen, bei denen Ausrichtung und Momentlast unkritisch sind, oder wenn Führungswellen verbaut werden müssen, die sich nicht für klassische Ball Bushing® Kugelbuchsen eignen, beispielsweise aus Aluminium oder 316er-Edelstahl. Gleitlager verfügen üblicherweise über Tragzahlen bis 50 kN statisch bzw. 9 kN dynamisch und erlauben Geschwindigkeiten von bis zu 0,5 m/s. Sind diese Parameter gegeben, bewähren sich Gleitlager – insbesondere solche mit Polymer-Auskleidung – sowohl in schmutzsensiblen als auch in schmutzbelasteten Umgebungen. Geringe Lasten, niedrige Geschwindigkeiten und reduzierte Präzision finden sich vor allem in den Bereichen Verpackung, Fertigungsautomation, Robotik, Gesundheit und Fitness, Holzverarbeitung, Lebensmittel und Getränke sowie Verkaufsautomaten. Reinräume sowie toxische oder schmutzbelastete Umgebungen kommen z. B. in der Halbleiterproduktion, der medizinischen Automatisierung und der Lebensmittelproduktion vor.

Darf es etwas mehr sein?

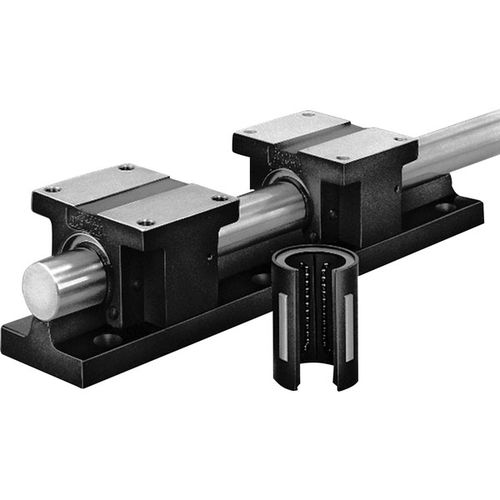

Anwendungen, die mehr Tragzahl, Geschwindigkeit oder Präzision erfordern, benötigen mit Wälzkörpern ausgestattete Lager. Die Art des spezifizierten Lagers variiert im Wesentlichen bezogen auf die Anzahl der verwendeten Wälzkörper bzw. Kugeln, die sich direkt auf die zulässige Last und Geschwindigkeit auswirkt.

Die Ausführung mit Präzisionsstahl (Abbildung 2a) verwendet Kugeln aus gehärtetem Stahl, die einen fest definierten Punktkontakt aufweisen. Daraus ergeben sich dynamische Tragzahlen bis 22 kN und Durchmesser von 6 bis 100 mm.

Die nächste Leistungsstufe bildet eine einzelne Kugellaufbahn mit geformter Rille auf einer schwimmend gelagerten Lagerplatte (Abbildung b). Dieses Lager verfügt über einen niedrigen Reibungsbeiwert, kann die Tragzahl gegenüber einer starren Lagerplatte verdreifachen und bietet eine 27-mal so lange Lebensdauer wie Präzisionslager. Diese Konfiguration eignet sich ideal für Wellen mit 5 bis 50 mm Durchmesser und dynamische Lasten bis 13 kN.

Je mehr Kugeln sich im lasttragenden Bereich befinden, umso höher die Tragzahl und Langlebigkeit des Lagers. Die Nutzung von zwei Kugellaufbahnen mit geformter Rille auf einer schwimmenden Lagerplatte erreicht beispielsweise die sechsfache Tragzahl eines Präzisionslagers (Abbildung 2c). Diese Konfiguration eignet sich ideal für Wellen mit 12 bis 38 mm Durchmesser und dynamische Lasten bis 17 kN.

Selbstausrichtende Lager leben länger

Wenn es hauptsächlich auf hohe Tragzahl, Geschwindigkeit und Präzision ankommt, sorgt ein selbstausrichtendes Lager für einen geringen Reibungskoeffizienten, während es eine höhere Langlebigkeit verspricht. Einige Hersteller erreichen dies, indem sie die Lagerplatte so konstruieren, dass der Radius der Außenfläche kleiner ist als der Innenradius des gehärteten Präzisionsrings. Auf diese Weise kann sich die Lagerplatte axial zum Ring bewegen, sodass die Last gleichmäßig auf beide Kugellaufbahnen verteilt wird. Außerdem können die Lagerplatten bei dieser Bauweise bis zu 0,5° um den gehärteten Präzisionsring kippen. Damit ist ein sanfter Ein- und Austritt der Lagerkugeln in den bzw. aus dem lasttragenden Bereich gewährleistet, ebenso wie eine von Anfang bis Ende optimale Belastung der Kugeln.

Diese selbstausrichtende Konstruktion gleicht zudem torsionale Ausrichtungsfehler aus, die infolge ungenauer Bearbeitung der Unterkonstruktion oder Verformung der Maschine entstehen können, wobei die Belastung der Lagerkomponenten nur unwesentlich ansteigt. Wird das selbstausrichtende Lager in ein einstellbares Gehäuse eingebaut, können die Konstrukteure eine bestimmte Vorspannung realisieren. Da die Bauweise des Lagers eine radiale Bewegung der Lagerplatten erlaubt, kann die Passung zwischen Lagerkugeln und Laufbahn für hochpräzise Anwendungen eingestellt werden.

Und obwohl Kugellager im Allgemeinen nicht so umgebungsresistent sind wie Gleitlager, gibt es verschiedene Möglichkeiten, ihre hohen Tragzahlen und Langlebigkeit auch gegen korrosive Umgebungseinflüsse zu schützen. Hierzu zählen zum Beispiel Wälzkörper aus Edelstahl, Nylon oder mit Nylonbeschichtung.

Fazit

Für Anwendungen, bei denen es auf geringe Kosten und hohe Laufruhe ankommt oder wenn eine zuverlässige Funktion unter korrosiven Umgebungseinflüssen wichtiger ist als hohe Tragzahl, Präzision oder Geschwindigkeit, sollten Sie ein Gleitlager in Betracht ziehen. Sind Sie auf Führungswellen aus Werkstoffen wie Aluminium oder 316er-Edelstahl angewiesen, für die sich klassische Kugelbuchsen nicht eignen, empfehlen sich Polymer-Gleitlager. Wenn Ihre Priorität auf Langlebigkeit und Wartungsfreundlichkeit liegt, sind selbstschmierende Gleitlager die beste Wahl.

Andernfalls benötigen Sie ein Kugellager, dessen Preis, Präzision und Tragzahl davon abhängen, wie viele Kugeln die Last tragen, ob die Kugellaufbahn starr oder beweglich ist bzw. ob das Lager selbstausrichtend ist. Wir haben Ihnen hier allgemeine Leitlinien für die Lagerauswahl vorgestellt, die aber letztlich von den individuellen Anforderungen Ihrer Anwendung bestimmt wird. Quellen wie das LinearMotioneering® Auslegungs- und Auswahltool auf der Website von Thomson Industries (www.thomsonlinear.com) können Sie dabei unterstützen, das optimale Lager für Ihre Anwendungen mit Führungsrundwelle zu finden.