#Produkttrends

Sichere Füllstandmessung in Ethanoltanks mit geführter Radartechnologie

Robustes Sensordesign vielseitig einsetzbar

Für die Lagerprozesse von Ethanol eines schwedischen Produzenten wurde das geführte Radar zur kontinuierlichen Füllstandbestimmung innerhalb mehrerer Tanks implementiert. TDR Sensoren sind einfach in Betrieb zu nehmen und liefern selbst unter extremen Prozessbedingungen zuverlässige Messergebnisse. Da das Funktionsprinzip keine mechanisch bewegten Teile erfordert, wird ein wartungsfreier Herstellungsprozess sichergestellt und die Anlagenverfügbarkeit erhöht. Zudem erfüllen TDR Sensoren die höchsten Sicherheitsstandards, was sie insbesondere im Öl-, Gas- sowie Chemiebereich zur favorisierten Technologie macht. Mit diesen Fähigkeiten tragen geführte Radarsensoren merklich zur Produktivitätssteigerung der Anlage bei.

Robustes Sensordesign vielseitig einsetzbar

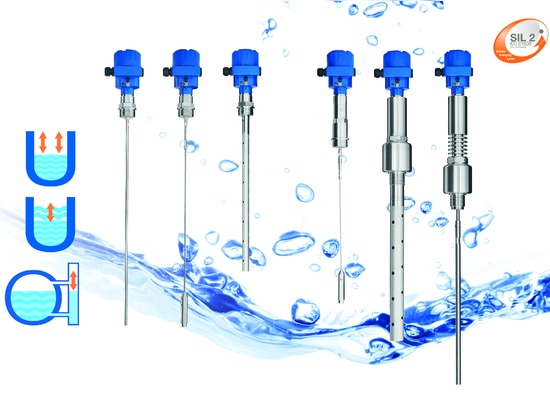

Radartechnologie hat in den vergangenen Jahrzehnten immer mehr an Bedeutung gewonnen und wurde kontinuierlich weiterentwickelt. Das Einsatzgebiet erstreckt sich mittlerweile von einfachen Anwendungen bis hin zu komplexen Prozessbehältern mit den verschiedensten Herausforderungen. Zur Radarkategorie zählen neben den freistrahlenden Radarsensoren auch jene auf Basis der geführten Mikrowellentechnologie, die oftmals als TDR (Time Domain Reflectometry) oder GWR (Guided Wave Radar) bezeichnet werden. Vor allem die Vielseitigkeit und Unempfindlichkeit gegenüber sich verändernden Prozessbedingungen macht TDR Sensoren zum beliebten Multitalent.

Ein Ethanolproduzent in Schweden war im Zuge der Modernisierung seiner Anlagen auf der Suche nach einer smarten und langlebigen Lösung für die Automatisierung der Füllstandmessung innerhalb seiner Lagerprozesse. Bei der Auswahl einer geeigneten Messtechnik standen vor allem die Punkte Zuverlässigkeit, Langlebigkeit und Sicherheit im Vordergrund. Außerdem wurde insbesondere an die Robustheit sowie Flexibilität im Einsatzspektrum der Messtechnik ein hoher Anspruch gestellt. Die einzusetzende Gerätetechnologie für die leicht entzündliche Flüssigkeit muss entsprechend zertifiziert sein.

Schweden ist bei der Bioethanol-Produktion sowie beim Bioethanol-Verbrauch europaweit neben Ländern wie Deutschland und Frankreich unter den Top 5. Hauptsächlich wird es aus Getreide und Abfällen der heimischen Holzverarbeitung für unterschiedliche Industrien hergestellt. So produziert der Anlagenbetreiber das Ethanol als Lösungsmittel für Stoffe, die für medizinische oder kosmetische Zwecke eingesetzt werden, wie Duftstoffe, Aromen, Farbstoffe oder Medikamente sowie als Desinfektionsmittel.

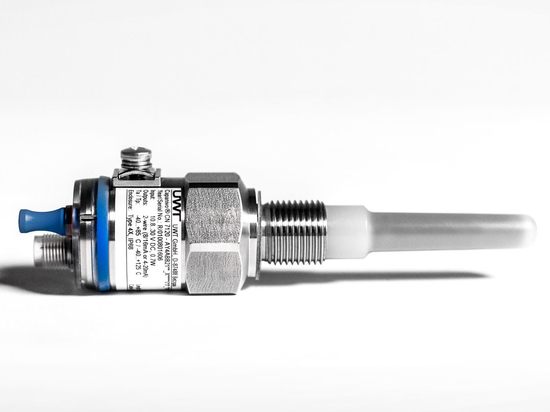

Gemeinsam mit dem lokalen Partnerunternehmen SensorGruppen AB implementierte die UWT GmbH ein maßgeschneidertes Messsytem mit der geführten Radarsensorik NivoGuide® innerhalb der Ethanoltanks. Das Grundprinzip eines auf TDR basierenden Füllstandsensors ist einfach. Die Elektronik erzeugt einen elektromagnetischen Impuls, der auf eine Sonde gekoppelt und entlang dieser nach unten geführt wird. Trifft die Welle auf die Materialoberfläche wird ein Teil der Energie reflektiert. Dieses sogenannte Echosignal wird ebenfalls entlang des Seils zurück zur Elektronik geführt, von dieser erkannt und über eine Laufzeitmessung in eine Füllstandangabe umgerechnet. Generell ist mit TDR Sensoren eine Füllstandmessung problemlos möglich, wenn das zu messende Medium einen DK Wert von mindestens 1,3 besitzt. Da der DK Wert des Ethanols mit 4 ausreichend groß ist, konnte die wirtschaftliche Standardausführung, der NivoGuide® 8100 in Seilausführung, verwendet werden. Innerhalb der Stahltanks herrschen schwankende Temperaturen von bis zu 80 °C sowie ein Prozessdruck von ca. 0,8 bar. Weil Temperatur- und Druckschwankungen das Messprinzip jedoch nicht beeinflussen, erfasst der NivoGuide® auch unter diesen Bedingungen den Füllstand präzise und zuverlässig. Den Anforderungen nach Langlebigkeit und einem wartungsfreien Betrieb wird der Radar dank seiner chemisch beständigen Werkstoffe gerecht. Außerdem wird der Sensor mit einer extra Isolation aus PEEK, FFKM-Dichtungen und der zusätzlichen Borosilikatglasdichtung (Second Line of defense) ausgestattet. Er eignet sich deshalb besonders gut für die Füllstandbestimmung von korrodierenden oder aggressiven Medien wie Ethanol. Ein zwischen Einkopplung und Sonde isolierend wirkender Kondensatkonus erhöht die Messsicherheit und erleichtert zudem das Abtropfen des Kondensats. Zudem erfüllt der Sensor alle Sicherheitsanforderungen hinsichtlich des Explosionsschutzes und besitzt die weltweit gängigen Zertifizierungen (ATEX, IEC-Ex, INMETRO, FM, EAC-Ex) für den Einsatz in explosionsgefährdeten Gas- und Staubatmosphären. Die Geräteausführungen sind außerdem je mit individuell auf die Applikation anpassbaren Auslegern durch Seilverlängerung versehen. So kann je nach Behälterdesign und Prozessbedingung die passende Sensorik konfiguriert werden. Selbst unter den anspruchsvollen Prozessbedingungen der Ethanolherstellung misst der NivoGuide® mit seiner 4…20 mA/HART-Zweileiterelektronik präzise auf +-2mm genau. Aufgrund der geringen Reaktionszeit können auch sich schneller ändernde Füllstände zuverlässig erfasst werden. Somit bieten die geführten Radarsensoren eine optimale Unterstützung für den reibungslosen Prozessfluss der Produktionsstätte in Schweden.

Einfache und intuitive Inbetriebnahme

Einer der mitentscheidenden Gründe für die Installation der NivoGuide® Geräte des Anlagenbauers war neben der hohen Präzision die einfache und intuitive Bedienung dieser Geräte. Die Unempfindlichkeit gegenüber verschiedensten Prozessbedingungen macht die Technologie zum Multitalent und erleichtert dadurch die Inbetriebnahme. In nur fünf Schritten wird der Sensor kalibriert und liefert ein zuverlässiges Füllstandsignal, unabhängig davon ob er in wasser-/ ölbasierenden Medien, Pasten, Schäumen oder Schlämmen eingesetzt wird. Die ausgeklügelte Software der geführten Radarsensorik ermöglicht eine hohe Anlagenverfügbarkeit. Intelligente Software-Algorithmen können zwischen dynamischen und statischen Signalen unterscheiden. So werden Einbauten innerhalb der Behälter als solche identifiziert und bei der Echoanalyse ausgeschlossen. Fehlerhafte Füllstandmessungen ausgelöst durch derartige Einbauten sind damit ignoriert, wodurch der Einsatz von Servicetechnikern minimiert und die Anlagenverfügbarkeit maximiert wird.

Da sich Störungen jedoch nicht hundertprozentig ausschließen lassen, werden Echokurven automatisch aufgezeichnet und gespeichert. Mit Hilfe dieser Daten wird die Fehleranalyse beschleunigt und die Stillstandzeit gering gehalten. Das Programmierelement mit einem aufsteckbaren Anzeige- und Bedienmodul sowie einem Deckel mit Sichtfester ermöglicht ein sehr nutzerfreundliches Bedienen des NivoGuide®. Umfangreiche Diagnosefunktionen sorgen für ein rasches und sicheres Handling. Es werden beispielsweise aktuelle Messwerte sowie Inbetriebnahme Parameter angezeigt. Die Daten können gespeichert und auf andere geführte Radargeräte übertragen werden, was eine erhebliche Zeitersparnis des Installationsvorgans zur Folge hat.

Einer für Alles! Standard oder knifflig?

TDR - ALLROUNDER für SCHÜTTGUT & FLÜSSIGKEITEN