#Neues aus der Industrie

Maßgeschneiderte Silikonformulierungen

Eine maßgeschneiderte Formulierung des Silikons bietet maßgeschneiderte Produkte für die pharmazeutische, biopharmazeutische und Lebensmittelindustrie

Das Verfahren

Dazu werden die Polymerisationen im Labor durch verschiedene ringöffnende Polymerisationskatalysatoren synthetisiert, die während oder nach der Polymerisation verändert werden können. Ausgehend von einem Siloxan-Kanal wird bei der Polykondensation von Vinylsiloxan ein Teil der Methylgruppen durch Vinylgruppen ersetzt, wodurch Polyvinylsiloxane entstehen. Das Ergebnis dieses Prozesses ist das Polymer, dessen Eigenschaften von der Größe der Polymerkette (Polymerisationsgrad, Kettenverzweigung), dem Vinylgruppengehalt, dem Gewicht des Moleküls usw. abhängen.

Polymersubstituenten zur Veränderung der Eigenschaften

Die synthetisierten Polymere werden unterschiedliche Eigenschaften haben, abhängig von den eingebauten Substituenten und deren Position. Im Labor werden die drei Arten von Polymeren, die den größten Markt abdecken, mit Vinylsubstituenten, Fluorpropylsubstituenten und Phenylsubstituenten synthetisiert. Die verschiedenen Polymersubstituenten können die Eigenschaften verändern. Zum Beispiel verleiht ein Phenylsubstituent dem Silikon eine größere Temperaturbeständigkeit, und ein Fluorpropylsubstituent bedeutet, dass das Endprodukt eine größere Beständigkeit gegenüber einigen Lösungsmitteln aufweist.

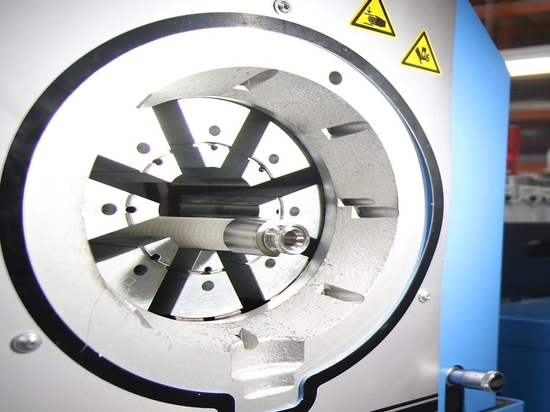

Das Mischen

Anschließend gehen wir zum Mischen des Silikons über, wo notwendige Additive hinzugefügt werden, um die grundlegenden Eigenschaften zu verändern, bis wir ein Produkt haben, das den Anforderungen des Kunden entspricht. Diese Methode ermöglicht es, die Eigenschaften des Endprodukts mit einem klaren Ziel zu verändern: der vollständigen Anpassung an die Bedürfnisse des Kunden.

Noch nie dagewesene Vorteile

Bei der Herstellung von Silikonschläuchen und -rohren bieten diese neuen Materialien enorme Vorteile gegenüber herkömmlichen Silikonen, sowohl in Bezug auf die reine Leistung (Hitzebeständigkeit, chemische Verträglichkeit, Flexibilität, Haltbarkeit usw.) als auch auf die Anpassung an die Anforderungen eines bestimmten industriellen Prozesses. Die Entwicklung von maßgeschneiderten Silikonen gewährleistet außerdem eine gleichbleibende Formulierung der Rohstoffe, was zu einem stabilen Produkt führt, das vollständig an seine Verwendung angepasst ist.

1. Beibehaltung der Flexibilität bei hohen Temperaturen

Ein Beispiel für die spezielle Formulierung ist, dass das Silikon seine Flexibilität beibehält, nachdem es Temperaturen von bis zu 300ºC ausgesetzt wurde. Dies ist ein bisher einmaliges Produkt in der Industrie, das weder seine Elastizität verliert noch beim Kristallisieren bricht. Das Silikon wird aus dem ersten Polymer synthetisiert. Während des Mischvorgangs werden alle notwendigen Additive zugesetzt, damit die physikalischen Eigenschaften des Endprodukts erhalten bleiben. Die größte Errungenschaft ist die hochflexible Konservierung, selbst nach zwei Wochen Alterung bei 300ºC. Nach diesem Prozess steigt die Härte nur um 11 Punkte, im Gegensatz zu den meisten Silikonen auf dem Markt, die um mehr als 20 Punkte ansteigen. Außerdem bleibt die Dehnung bei etwa 200 %.

Ein deutliches Beispiel für diese unglaubliche Optimierung der Flexibilität des Produkts ist Vena® Sil 650V.

2. Erhebliche Verlängerung der Schlauchnutzungsdauer

Die Vorteile, die mit diesem Schlauchtyp, der im Produktionsprozess hohen Temperaturen ausgesetzt ist, erzielt werden, sind sehr bemerkenswert. Das Material kann seine Nutzungsdauer in Produkttransferprozessen bei hohen Temperaturen erheblich verlängern, da es seine Flexibilität und mechanischen Fähigkeiten beibehält, ohne zu brechen.

Ein weiteres Beispiel für diese Eigenschaft sind die beheizten Schläuche, die ganz nach den Temperaturanforderungen des Kunden hergestellt werden.

3. Optimierung der Kompatibilität mit FKM-Materialien

Ein weiteres Beispiel für diese spezifische Entwicklung ist die Formulierung eines Silikons mit adhäsiven Eigenschaften, um die Kompatibilität mit FKM (flouroelastometro) zu optimieren. FKM ist ein Material, das aufgrund seiner chemischen Beständigkeit häufig in den Innenschichten der Schläuche verwendet wird und eine geringe Adhäsionsfähigkeit mit den übrigen Silikonschichten aufweist, aus denen die Schläuche bestehen. Durch diese Entwicklung ist es möglich, einen Haftungsgrad zu erreichen, der den Wert der zum Lösen der Materialien erforderlichen Kraft um das Fünffache im Vergleich zu einem herkömmlichen Silikonschlauch erhöht. Das neue Silikon enthält ein Additiv, das die Verbindung mit dem FKM optimiert, da die Vulkanisation gleichzeitig mit der Verbindung zwischen zwei Schichten erfolgt.

Sie können Vena® Vitosil überprüfen, um mehr über die Kompatibilität mit FKM zu erfahren.

4. Höhere Biegefestigkeit

Auf diese Weise erhalten wir ein Produkt mit höherer Biegefestigkeit, da die Schichten nicht durch mechanische Einwirkung getrennt werden, was dem Produkt mehr Haltbarkeit verleiht. FKM ist ein Fluorelastomer, und in einigen Fällen wurde darauf hingewiesen, dass das Silikon mit FKM unverträglich ist. Die Kombination aus diesem Produkt und der guten Silikonhaftung ermöglicht es, die Anwendbarkeit der Produktpalette von Venair zu erweitern.

Ein deutliches Beispiel für diese unglaubliche Optimierung der Flexibilität des Produkts ist Vena® Sil 650V Lastic.

5. Verbesserungen der Beständigkeit und der chemischen Verträglichkeit

Ein weiteres zentrales Schlachtfeld ist die Forschung zur Verbesserung der Beständigkeit und der chemischen Verträglichkeit der Silikonöle bzw. Kühlmittel mit bestimmten Chemikalien. In diesem Zusammenhang werden alle Arten von Tests durchgeführt, d.h. Tests bezüglich der Alterung unter extremen Bedingungen, Kontrollen der Arbeitsbedingungen und Tests nach internationalen Vorschriften oder nach kundenspezifischen Vorschriften.

Um mehr über unsere kundenspezifischen Silikonformulierungen zu erfahren, sprechen Sie mit unseren Ingenieuren und Verkaufsberatern über die bemerkenswerten Vorteile bei der Verwendung dieser Materialien für einen optimaleren Produktionsprozess.

Entdecken Sie mehr über die Vorteile von kundenspezifischen Silikonformulierungen.