Automatische Übersetzung anzeigen

Dies ist eine automatisch generierte Übersetzung. Wenn Sie auf den englischen Originaltext zugreifen möchten, klicken Sie hier

#Produkttrends

AENOASA stellt handgeführte pneumatische Ultraschallbohrmaschine vor, die Verbundwerkstoffe mit hoher Qualität und Effizienz bohrt

AENOASA Handgeführte Ultraschall-Pneumatikbohrmaschine

Anwendungen und Herausforderungen von CFK

Kohlenstofffaserverstärkte Kunststoffe (CFK) besitzen herausragende Vorteile wie geringes Gewicht, hohe spezifische Festigkeit, großes spezifisches Modul und hervorragende Schwingungsdämpfung. Die Struktur von Flugzeugen, die hauptsächlich aus CFK besteht, könnte das Gesamtgewicht um 20-30 % verringern.

Trotz der zahlreichen Vorteile von CFK als schwer zerspanbarem Werkstoff gibt es bei seiner Anwendung und Förderung noch erhebliche Einschränkungen. Beim Bohren von CFK-Bauteilen für Flugzeuge traten immer wieder Probleme auf, wie z. B. hohe Schnittfestigkeit, Delaminierung, Ausreißen von Fasern und schwere Brüche.

AENOASA Handgeführte pneumatische Ultraschall-Bohrmaschine

Aus diesem Grund hat AENOASA die herkömmliche pneumatische Bohrmaschine mit der Ultraschalltechnologie aufgerüstet und so die handgeführte pneumatische Ultraschallbohrmaschine entwickelt. Durch die Ultraschallvibrationen am Bohrer wird die Schneidkraft erheblich reduziert, was zu einer verbesserten Effizienz und Lochqualität führt.

AENOASA hat vier Modelle von handgeführten Ultraschall-Pneumatikbohrern eingeführt: Basic, Enhanced, Smart und Variable Speed Smart, die den unterschiedlichen Bedürfnissen der Kunden gerecht werden.

1. Handgeführte Ultraschall-Pneumatikbohrmaschine HUD-P

Die HUD-P ist mit einem Gewicht von nur 1,9 kg das leichteste Modell und lässt sich einfach und flexibel bedienen.

2. Erweiterte handgeführte Ultraschall-Pneumatik-Bohrmaschine HUD-PM

Die verbesserte Version hat im Vergleich zur Basisversion eine höhere Geschwindigkeit, Ultraschallamplitude und Leistung.

3. Intelligente handgeführte Ultraschall-Pneumatikbohrmaschine HUD-P60-SVT/HUD-P185-SVT

Die Smart-Version ist ein verbessertes Produkt, das eine adaptive Funktion der Ultraschallamplitude und einen Schubdämpfer enthält, wodurch die Rechtwinkligkeit des Bohrens und die Qualität des Lochaustritts verbessert werden.

HUD-AP60-SVT/HUD-A185-SVT

4.Intelligente handgeführte Ultraschall-Pneumatikbohrmaschine mit variabler Geschwindigkeit

HUD-AP60-SVT/HUD-A185-SVT

Die Smart-Version mit variabler Drehzahl basiert auf der Smart-Version und verfügt zusätzlich über einen linearen Einstellschalter für die Drehzahlregelung.

Sieben Highlights

1. Anwendbar für eine breite Palette von Materialien mit einer Ultraschallamplitude von 12~18μm und einer Max. Geschwindigkeit von 4000~18500r/min

2. Wirksame Verhinderung von Delamination, Reduzierung von Rissen und bessere Bohrqualität

3. Reduziert effektiv die Schneidkraft und die Arbeitsintensität und verbessert die Bearbeitungseffizienz

4. Erhebliche Verringerung des Werkzeugverschleißes und Verlängerung der Werkzeuglebensdauer

5. Verbesserung der Rechtwinkligkeit des Bohrens und der Qualität des Bohrungsaustritts mit dem Schubdämpfer

6. Ergonomisches Design für eine stabilere Handführung

7. Flexibler Betrieb, geeignet für mobile Bohroperationen bei begrenztem Platzangebot

Einzigartige Vorteile der Ultraschalltechnologie

AENOASA Handheld Ultrasonic Pneumatic Drill ist mit der Ultraschallbohrtechnologie mit unabhängigem IPR ausgestattet. Diese Technologie wandelt hochfrequente elektrische Energie in mechanische Vibration um, die den rotierenden Bohrer Tausende Male pro Sekunde vibrieren lässt und den Bohrer und das Werkstück periodisch trennt.

01 Verringerung der Schnittkraft

Diese Methode reduziert nicht nur die durchschnittliche Schnittkraft, sondern erleichtert auch die Wärmeableitung, wodurch die Schnitttemperatur gesenkt wird. Die maximale Schnittkraft bei der herkömmlichen Bearbeitung beträgt 50N, während sie bei der Ultraschallbearbeitung maximal 27N beträgt. Die Schnittkraft bei der Ultraschallbearbeitung ist im Vergleich zur herkömmlichen Bearbeitung um 46 % geringer.

02 Sanftere Spanabfuhr

Gleichzeitig ermöglicht das Ultraschall-Vibrationsbohren im Vergleich zum herkömmlichen Bohren einen besseren Spanbruch und eine bessere Spanabfuhr.

Anwendung - Bohren von Platten aus kohlenstofffaserverstärktem Kunststoff (CFK)

In einem Fall, in dem ein Kunde die AENOASA-Hand-Ultraschall-Pneumatikbohrmaschine mit intelligentem CNC-Ultraschallgenerator zum Perforieren von CFK-Platten einsetzt, wird der Werkzeugverschleiß effektiv reduziert und die Lochqualität verbessert.

1 Vergleich des Werkzeugverschleißes zwischen herkömmlichem und pneumatischem Ultraschallbohren

Der maximale Werkzeugverschleiß beträgt 0,08 mm beim herkömmlichen pneumatischen Bohren; beim Ultraschall

pneumatikbohrer beträgt der Werkzeugverschleiß nur 0,029 mm, was einer Reduzierung von 64 % entspricht.

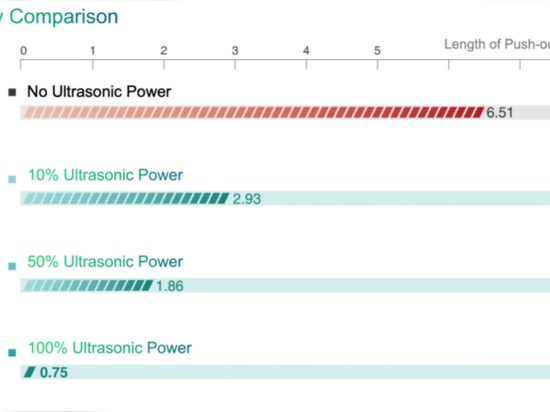

2 Vergleich der Abrisslänge bei verschiedenen Ultraschallleistungen

Der Test zeigt, dass die Leistung mit Ultraschall deutlich besser ist als die mit traditionellem Bohren (ohne Ultraschall). Nach dem herkömmlichen Bohren kommt es zu einer starken Delamination mit einer Abrisslänge von 6,51 mm. Mit zunehmender Ultraschallleistung verringerte sich die Reißlänge des Lochs auf 0,75 mm, eine bemerkenswerte Reduzierung um 88 %!

Wenn Sie Bearbeitungsbedarf im Bereich der Luft- und Raumfahrt haben, wenden Sie sich an uns!