Automatische Übersetzung anzeigen

Dies ist eine automatisch generierte Übersetzung. Wenn Sie auf den englischen Originaltext zugreifen möchten, klicken Sie hier

#Neues aus der Industrie

Die Kunst des schnellen Druckens

Unternehmensnachrichten

Einführung

Die additive Fertigung entwickelt sich ständig weiter, und die Fortschritte bei den Maschinen und Prozessparametern prägen die Landschaft der Branche. Von der Verbesserung der Stabilität bis zur Optimierung der Geschwindigkeit sind diese Entwicklungen der Schlüssel zur Erschließung größerer Möglichkeiten und Kostenvorteile. Wir untersuchen einige der kritischen Faktoren, die den Wandel in der additiven Fertigung vorantreiben, und die Auswirkungen für Unternehmen, die ihre Fähigkeiten maximieren wollen.

Schlüsselprinzipien und Überlegungen

Zu den grundlegenden Prinzipien, die die Entwicklung der additiven Fertigung leiten, gehört das Streben nach Stabilität der Prozesse. Stabilität gewährleistet nicht nur eine gleichbleibende Qualität, sondern bildet auch die Grundlage für eine höhere Leistungsfähigkeit. Durch die Minimierung von Schwankungen bei den Druckbedingungen können die Hersteller eine höhere Präzision und Zuverlässigkeit ihrer Erzeugnisse erreichen und so die Gesamtleistung ihrer Produkte verbessern.

Eine wichtige Überlegung beim Streben nach Geschwindigkeit und Stabilität ist die Entscheidung zwischen dem Einsatz von mehr Lasern oder der Erhöhung der Schichtdicke. Beide Ansätze bieten zwar potenzielle Vorteile, aber jeder bringt seine eigenen Kompromisse mit sich. Mehr Laser ermöglichen höhere Druckgeschwindigkeiten, da mehrere Teile gleichzeitig hergestellt werden können. Dieser Ansatz erfordert jedoch eine sorgfältige Kalibrierung, um die Stabilität über alle Laserquellen hinweg zu erhalten, sowie eine höhere Anfangsinvestition. Andererseits kann eine höhere Schichtdicke den Druckprozess beschleunigen, aber die Oberflächengüte und Maßhaltigkeit des Endprodukts beeinträchtigen. Das richtige Gleichgewicht zwischen diesen Faktoren zu finden, ist entscheidend für die Optimierung von Leistung und Kosteneffizienz.

Das Konzept des schnellen Druckens wirft die Frage auf: Was bedeutet es wirklich für die Kosten-Nutzen-Analyse? Schnellere Druckgeschwindigkeiten können zwar die Produktivität steigern und die Durchlaufzeiten verkürzen, sind aber auch mit Kosten verbunden. Ein höherer Energieverbrauch, höhere Investitionen in die Ausrüstung und ein größerer Materialverbrauch gehören zu den Faktoren, die bei der Bewertung der Kostenwirksamkeit des Schnelldrucks berücksichtigt werden müssen. Darüber hinaus müssen die Kompromisse zwischen Geschwindigkeit und Qualität sorgfältig bewertet werden, um sicherzustellen, dass die beschleunigte Produktion nicht das allgemeine Wertversprechen der additiven Fertigung beeinträchtigt.

Einige der wichtigsten Kostentreiber, die in das gesamte AM-Teil einfließen und bei der ROI-Kalkulation berücksichtigt werden müssen, sowie die Anforderungen an die Produktionsrate und die Lieferzeiten für diese Mengen werden behandelt. Baugeschwindigkeit durch Prozessparameter und Maschinenkonfiguration. Capex (Kapitalkosten) und Opex (Betriebskosten) im Zusammenhang mit der Einrichtung und den laufenden Kosten für Ihr AM-System, einschließlich der Materialkosten, des täglichen Betriebs und der Nachbearbeitung für die gesamte Produktionskette.

Aufschlüsselung der Kosten

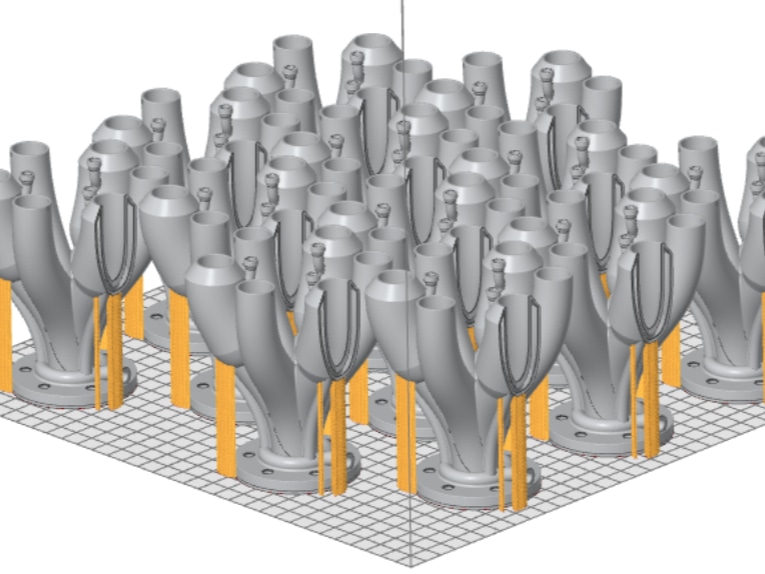

Jeder im Tortendiagramm dargestellte Posten ist die Kostenbetrachtung, die für die Herstellung eines jeden Bauteils erforderlich ist. Diese Aufschlüsselung der Kosten stammt direkt aus der Berechnung, die im Rahmen dieser Studie verwendet wurde. Die größten Kosten sind der Maschinenverschleiß und die niedrigsten Kosten die Entfernung von Teilen. Das für diese Studie gewählte Material war Aluminium. Wäre ein teureres Material wie Titan oder Inconel gewählt worden, würde die Kostenaufschlüsselung zeigen, dass ein erheblicher Teil der Kosten auf die Materialkosten entfällt. Ein weiterer Faktor ist die Abmessung der Teile. Die Teile selbst sind speziell für AM ausgelegt und enthalten dünne Wände, was den Materialbedarf für die Konsolidierung der Teile verringert.

Theoretische und tatsächliche Baugeschwindigkeiten

Wenn man vergleicht, wer die schnellsten Parameter hat, ist die theoretische Baugeschwindigkeit eine gängige Kennzahl, um die Leistung zu definieren. Dabei handelt es sich um eine berechnete Zahl, bei der die theoretische Geschwindigkeit der Bulk- oder In-Fill-Parameter unter Verwendung der Schichtdicke, der Scangeschwindigkeit und des Schraffurabstands zur Berechnung der volumetrischen Baurate herangezogen wird. Bei den Eplus3D-Fähigkeiten für unsere Aluminium-Parameter können Sie einen Produktivitätsanstieg zwischen den verschiedenen Schichtdicken erkennen, wenn diese zunehmen.

Diese berechnete Zahl dient als guter Vergleich, wenn Sie sich für einen Parameter entscheiden, weicht aber von der tatsächlichen Druckgeschwindigkeit ab, da diese theoretische Zahl nicht die Änderung der Teilegeometrie berücksichtigt, wenn unterschiedliche Prozessparameter angewendet werden. Dies gilt beispielsweise für die Hautbereiche des Teils und den Prozentsatz des AM-Teils, der mit Rändern gedruckt werden soll. Bei der Erstellung echter Teilebewertungen sollten Schätzungen der Bauzeit erstellt werden, um eine genaue Darstellung der Herstellungszeit und -kosten zu erhalten.

Berechnungen der Bauzeit

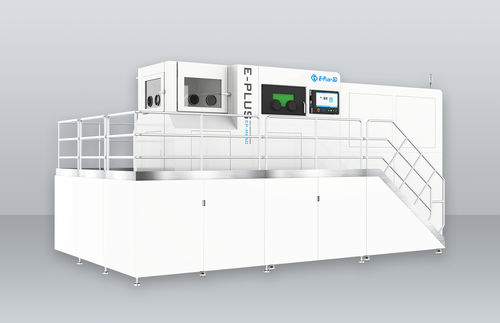

Zur Veranschaulichung der Auswirkungen von Prozessparametern auf die Produktionsmenge und den ROI betrachten wir einen Vergleich zwischen einer 60µm und einer 120µm Schichtdicke für Alsi10mg. Der 60-µm-Prozess bietet zwar eine bessere Oberflächenqualität und Maßgenauigkeit, erfordert aber in der Regel längere Druckzeiten und höhere Kosten. Mit dem 120-µm-Verfahren lassen sich dagegen schnellere Druckgeschwindigkeiten erzielen, wobei jedoch ein gewisser Grad an Detailtreue und Präzision verloren gehen kann. Nehmen wir die M650-Maschinenkonfiguration und simulieren die Produktionszeit mit zwei Konfigurationen, vier Laser- und sechs optische Laser-Setups. Dies bringt eine höhere Anfangsinvestition mit sich und bewertet den Produktionsvorteil, der sich aus der Verwendung von mehr Lasern ergibt.

Wir führten eine umfassende Kosten-Nutzen-Analyse durch, indem wir einen einjährigen Produktionslauf simulierten, wobei wir von einem Betrieb an sieben Tagen in der Woche in drei Schichten ausgingen, mit geplanten Wartungsstillständen. Unsere Analyse berücksichtigte Material- und Arbeitskosten sowie die Wartung der Anlagen, um das optimale Gleichgewicht zwischen Geschwindigkeit und Qualität zur Maximierung der Kapitalrendite zu ermitteln.

Wir beobachteten eine Senkung der Kosten pro Teil mit zunehmender Schichtdicke und der Anzahl der Laser. Diese Senkung war bei der Anwendung Rocket Cutout aufgrund des gleichmäßigen Aufbaus besonders ausgeprägt, was sich besonders bei der 6-Laser-Konfiguration bemerkbar machte. Umgekehrt hatte der Cooling Jacket Splitter mit seiner ungleichmäßigen Bauteilpositionierung einen geringeren Einfluss auf die Gesamtproduktionskosten.

Mit dem bereits erwarteten Trend, dass die Kosten pro Teil mit einer Erhöhung der Bearbeitungsgeschwindigkeit sinken, zeigen beide Vergleiche von 60µm vs. 120 µm eine geringere Auswirkung auf die Gesamtkosten pro Teil im Vergleich zu einer Erhöhung der Anzahl der Laser in der Maschinenkonfiguration. Dies zeigt, dass eine höhere Schichtdicke nicht immer der beste Ansatz zur Steigerung der Produktivität ist.

Eine höhere Produktionsrate ist mit einem höheren Materialverbrauch, Arbeitsaufwand und zusätzlichen Kosten verbunden, die durch eine höhere Anzahl von Teilen pro Jahr entstehen. Betrachtet man die gesamten Produktionskosten über ein Jahr, einschließlich der verschiedenen Maschinenkonfigurationen.

Schlussfolgerung

Zusammenfassend lässt sich sagen, dass schnellere additive Fertigungsverfahren die sorgfältige Berücksichtigung zahlreicher Faktoren erfordern. Geschwindigkeitsverbesserungen können zwar die Produktivität steigern und die Durchlaufzeiten verkürzen, sind aber mit zusätzlichen Kosten und Kompromissen verbunden. Faktoren wie die Schichtdicke, die Anzahl der Laser, die Teilegeometrie und der Aufbau beeinflussen alle das optimale Gleichgewicht zwischen Geschwindigkeit, Qualität und Kosteneffizienz.

Die Analyse zeigt, dass eine Erhöhung der Schichtdicke und der Laseranzahl die Produktion beschleunigen kann, aber ihre Auswirkungen auf die Gesamtkosten pro Teil variieren je nach Anwendungstyp und Baukonfiguration. Es gibt keinen allgemeingültigen Ansatz; jedes Szenario erfordert eine maßgeschneiderte Strategie, um den ROI zu maximieren.

Höhere Produktionsraten bedeuten auch einen höheren Materialverbrauch, höhere Arbeitskosten und höhere Infrastrukturkosten. Unternehmen müssen prüfen, ob sie in der Lage sind, diese Kosten neben den Anfangsinvestitionen zu bewältigen.

Gründliche Kosten-Nutzen-Analysen und die Berücksichtigung relevanter Parameter sind entscheidend für eine fundierte Entscheidungsfindung in der additiven Fertigung. Das richtige Gleichgewicht zwischen Geschwindigkeit, Qualität und Kosten ermöglicht es Unternehmen, das volle Potenzial der additiven Fertigung auszuschöpfen und auf dem dynamischen Markt von heute wettbewerbsfähig zu bleiben.