Automatische Übersetzung anzeigen

Dies ist eine automatisch generierte Übersetzung. Wenn Sie auf den englischen Originaltext zugreifen möchten, klicken Sie hier

#Produkttrends

Regeln für die Ausrichtung von Stellgliedern und Führungen in Linearsystemen

Die Einhaltung einiger einfacher Richtlinien für die Auslegung von Linearbewegungssystemen kann die Systemleistung und die Lebensdauer der Stellglieder verbessern.

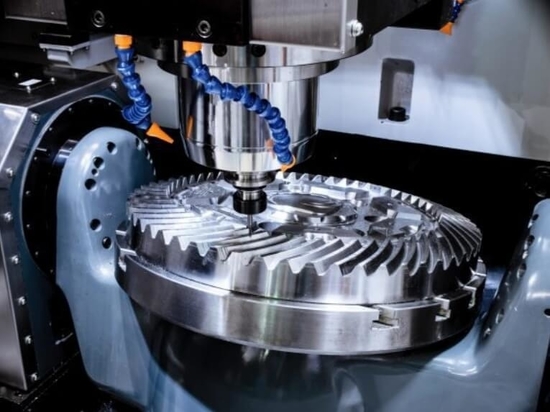

Viele automatisierte Maschinen sind auf Linearführungskomponenten wie Profilschienen, Rundschienen oder andere Wälz- oder Gleitlagerstrukturen angewiesen, um die beweglichen Elemente von Geräten zu führen und zu stützen. Zusätzlich werden diese beweglichen Elemente oft von einer Art Linearaktuatorvorrichtung angetrieben.

Eines der häufigsten Probleme in linearen Systemen jeglicher Art ist die Fehlausrichtung. Fehlausrichtungen können zu einer Vielzahl von Problemen führen, wie inkonsistente Linearbewegungsergebnisse, verkürzte Lebensdauer des Linearlagersystems, vorzeitiger Verschleiß oder Ausfall des Stellgliedsystems und unregelmäßige Bewegungen wie Drehzahländerung oder Taumeln.

Es gibt jedoch einige gängige Möglichkeiten, die Gesamtsystemleistung durch die Optimierung der Ausrichtung von Linearführung und Stellglied zu verbessern.

Stellglieder und Führungen

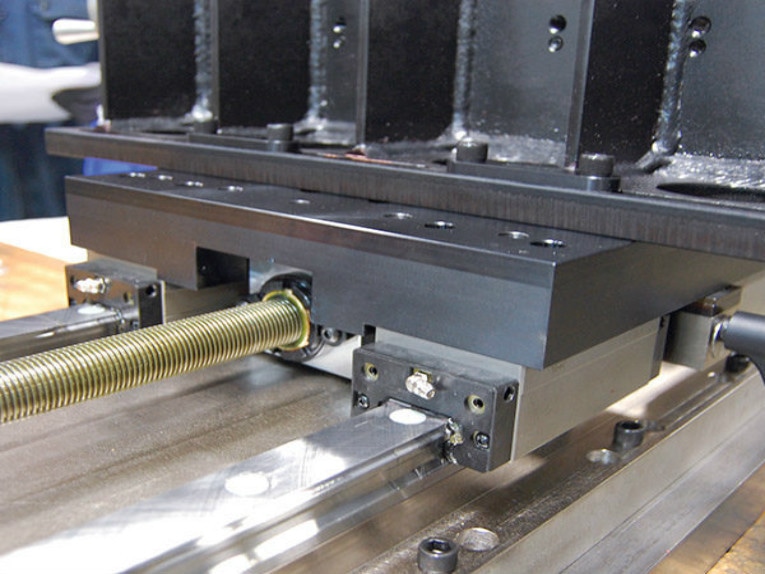

Es gibt zwar eine Reihe von Möglichkeiten, einem geführten Maschinenelement Bewegung zu verleihen, aber einige der häufigsten lassen sich in zwei Kategorien einteilen. Das erste sind Stangenantriebe. Stabförmige Stellglieder können entweder fluidbetrieben, wie beispielsweise hydraulisch oder pneumatisch, oder elektrisch, wie beispielsweise Leit- oder Kugelgewindetriebe, sein.

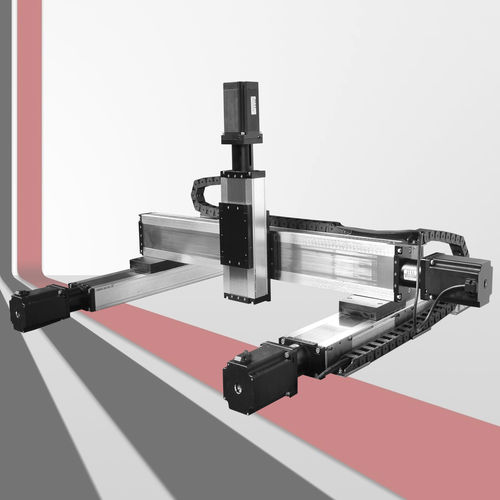

Der zweite sind kolbenstangenlose Stellglieder. Auch diese können über eine Leitspindel, eine Kugelgewindespindel, einen Riemen oder einen Linearmotor fluidisch oder elektrisch angetrieben werden. Beide Arten von Stellgliedern finden ihre Anwendung in geführten Systemen. Allerdings hat jeder von ihnen subtile Unterschiede in der Art und Weise, wie er am besten eingesetzt wird, um die Systemleistung und Lebensdauer zu maximieren.

Die Führungselemente selbst, ob Profilschiene, Rundschiene oder andere Wälz- oder Gleitsysteme, müssen während der Konstruktionsphase richtig dimensioniert und ausgewählt und nach den Empfehlungen des Herstellers unter besonderer Berücksichtigung des Ausrichtungsprozesses montiert werden. Auf diese Weise wird sichergestellt, dass die Leistung des gewählten Führungssystems für die jeweilige Anwendung maximiert wird.

Rechtwinkligkeit der verbundenen Elemente

Es gibt zwei Variablen, die die Rechtwinkligkeit bei der Montage von Linearantrieben beeinflussen.

1. Ist die Z-Achse in einem X-Y-Z-System senkrecht zur Y-Achse montiert? Eine Fehlausrichtung in dieser Ebene führt zu einem ungünstigen Biegemoment auf das Lagersystem des Y-Achsen-Stellglieds in einer oder allen möglichen Achsen.

2. Bewegen sich in einem Portalsystem, in dem zwei Stellglieder gleichzeitig in der X- oder Y-Achse bewegt werden müssen, diese gleichzeitig? Eine Fehlausrichtung oder eine unzureichende Servoleistung führt zu einem unerwünschten Biegemoment in der Mz-Achse auf das Lagersystem.

Die tatsächlichen Toleranzen in Bezug auf Ausrichtungsempfehlungen und Montage hängen vom jeweiligen Stellgliedhersteller und dem Lagertyp ab. Eine allgemeine Faustregel ist jedoch, den Typ des Lagersystems zu berücksichtigen. Hochleistungslagertypen wie Profilschienensysteme sind in der Regel recht starr und die Ausrichtung ist kritischer. Systeme mit mittlerer Leistung, die Rollen oder Räder verwenden, haben oft Spielräume, die eine gewisse Vergebung bei der Ausrichtung bieten. Gleitlager- oder Gleitsysteme haben oft ein größeres Spiel und können noch toleranter sein.

Bei der Installation von Linearmotor-Montagesystemen stehen eine Reihe von Messwerkzeugen zur Verfügung, die eine korrekte Ausrichtung vom Messgerät bis zum Lasersystem gewährleisten. Unabhängig davon, welche Werkzeuge verwendet werden, legen Sie immer eine Achse als Referenz für die Ebenen X-Y und Z an und montieren Sie die anderen Vorrichtungen in Bezug auf die Referenzachse. Dies trägt dazu bei, die maximale Leistung und Lebensdauer Ihres Antriebssystems zu erreichen.