#Produkttrends

Ein Leitfaden zu Edelstählen für Linearbewegungskomponenten

Zur Angabe einzelner Edelstahlsorten.

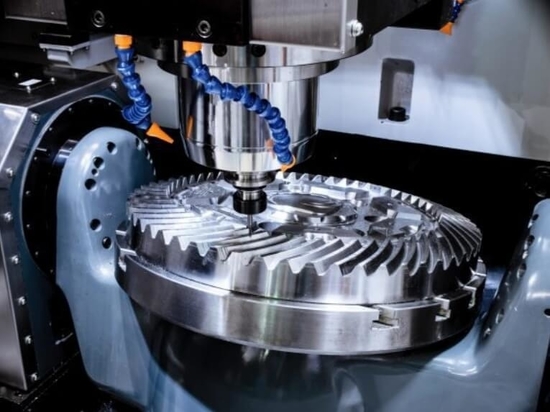

Bei Anwendungen mit korrosiven Umgebungen können Konstrukteure von Linearbewegungssystemen Vorkehrungen treffen, wie z. B. die Verwendung von Abdeckungen zum Schutz empfindlicher Komponenten, die Bestellung von Teilen mit speziellen Beschichtungen oder Beschichtungen und die strategische Platzierung empfindlicher Komponenten innerhalb der Maschine oder des Systems, um ihre Exposition gegenüber gefährlichen Flüssigkeiten zu minimieren oder Dämpfe.

Einige Anwendungen erfordern jedoch – aufgrund der Art der Kontamination oder zur Einhaltung von Branchenvorschriften – die Verwendung von Edelstahlmaterialien, wo immer dies möglich ist. Es gibt jedoch viele Stahllegierungen, die das bilden, was wir allgemein als „Edelstähle“ bezeichnen, und Hersteller bieten Linearbewegungskomponenten und -unterkomponenten in einer Vielzahl unterschiedlicher Edelstahlqualitäten an.

Um Ihnen bei der Navigation durch das Angebot an korrosionsbeständigen Linearbewegungsprodukten zu helfen, finden Sie hier eine Einführung in die gebräuchlichsten Edelstahloptionen sowie Beispiele dafür, wo diese typischerweise in Linearbewegungssystemen verwendet werden.

Es gibt vier Hauptfamilien von rostfreien Stählen, die durch ihre kristalline Struktur oder Atomanordnung gekennzeichnet sind: austenitisch, ferritisch, Duplex (gemischt austenitisch-ferritisch) und martensitisch. Die meisten rostfreien Stähle, die in Linearlageranwendungen verwendet werden, gehören zu den austenitischen und martensitischen Familien. Austenitische Edelstähle sind Chrom-Nickel-Legierungen, denen andere Elemente wie Molybdän, Mangan und Stickstoff zugesetzt werden können. Martensitische Edelstähle sind ebenfalls Chromlegierungen, jedoch mit weniger Chrom und mehr Kohlenstoff als austenitische Sorten. Dies macht martensitische Edelstähle härter – aber weniger korrosionsbeständig – als austenitische Sorten.

Die beliebtesten Arten von rostfreien Stählen gehören zur Familie der Austenite, insbesondere der Sorten 316 und 304. Der bedeutendste Unterschied zwischen Edelstahl 316 und 304 besteht darin, dass 316 Molybdän enthält, was ihm eine sehr hohe Korrosionsbeständigkeit verleiht – insbesondere für Umgebungen mit Chlor oder Salzlösung. Tatsächlich wird Edelstahl 316 manchmal als „Edelstahl in Marinequalität“ bezeichnet. Es gibt auch eine Edelstahlsorte 316L („L“ = „leicht“), die einen geringeren Kohlenstoffgehalt als 316 hat und dadurch korrosionsbeständiger ist.

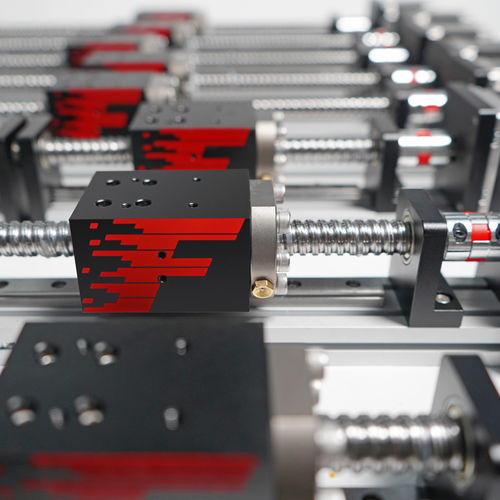

Obwohl Edelstahl 304 die am häufigsten verwendete austenitische Güte ist, werden die Güten 316 und 316L typischerweise für Anwendungen wie Lebensmittelverarbeitung, Halbleiter- und pharmazeutische Herstellung bevorzugt. In Linearbewegungssystemen werden normalerweise rostfreie Materialien der Serie 300 für Rückführungskomponenten, Schmiernippel und andere nicht tragende Teile verwendet.

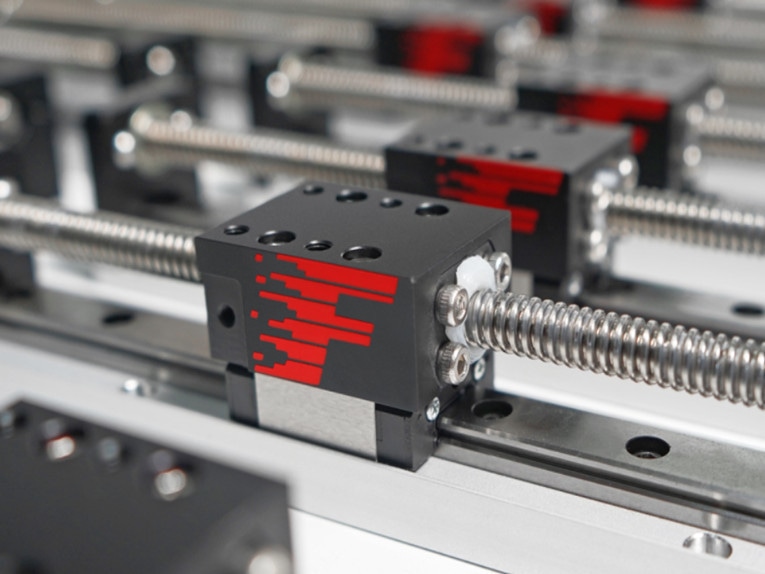

Da sie härter als austenitische Typen sind und extremen Drücken und Hertzschen Spannungen besser standhalten können, werden martensitische Edelstähle wie 440-Stähle häufig für tragende Komponenten wie Kugeln, Wellen und Führungsschienen verwendet. Andere kritische Komponenten, wie Lagergehäuse, werden üblicherweise ebenfalls aus martensitischen Edelstählen hergestellt.

Eine andere Form von martensitischem Edelstahl – ausscheidungshärtender martensitischer Stahl, wie z. B. Güteklasse 630 – wird manchmal für Kugelgewindewellen verwendet, da er nach der Wärmebehandlung eine hohe Festigkeit und Härte sowie eine ähnliche Korrosionsbeständigkeit wie Edelstahl 304 aufweist.

Jeder Hersteller hat unterschiedliche Angebote in Bezug auf die Edelstahlqualität, die für jede Komponente des Linearbewegungssystems verwendet wird. Beispielsweise verwenden einige Hersteller Edelstahl der Güteklasse 440C für Kugeln, während andere Güteklasse 440B oder Güteklasse 431 verwenden. Daher ist es wichtig sicherzustellen, dass die verwendete Edelstahlgüte für die Chemikalie oder Art der Verunreinigung geeignet ist, der sie ausgesetzt sein wird die Anwendung.

Die verwendete Edelstahlsorte wirkt sich auch auf die statischen und dynamischen Tragfähigkeiten des Systems aus. Verwenden Sie daher bei der Durchführung von Last- und Lebensdauerberechnungen unbedingt die entsprechenden (reduzierten) Tragfähigkeiten.