#Produkttrends

Linearbewegung für die Roboterhandhabung in automatisierten Lagern

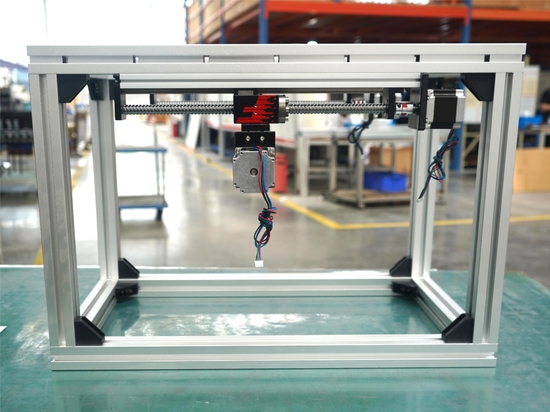

Vertikale lineare Positionierungssystemanwendung.

Beim Entwerfen und Konfigurieren eines automatisierten Lagers besteht ein Entwurfsziel darin, das System so leicht und kompakt wie möglich zu halten. Abhängig von der Größe der zu bewegenden Ladung gibt es zwei gängige Arten von automatisierten Lagern. Bei leichteren Anwendungen können Aluminiumkonstruktionen Lasten von bis zu 100 Kilogramm tragen, während Stahlkonstruktionen für schwerere Lasten von mehr als 100 Kilogramm geeignet sind.

Die meisten traditionellen Lager verwenden Gabelstapler mit begrenzter Höhe, während automatisierte Lager vertikalen Raum nutzen. Die Auswahl der richtigen Komponenten ist der Schlüssel, um sicherzustellen, dass ein automatisches Lagersystem das Logistikmanagement optimiert. Und Linearantriebe sind ein guter Ausgangspunkt.

Die induktiv gehärteten Laufbahnen von Teleskopschienen, die häufig für den Greifarm in automatisierten Lagershuttles eingesetzt werden, sorgen für optimale Laufeigenschaften. Sie weisen bei starker Belastung auch im voll ausgezogenen Zustand eine geringe Durchbiegung auf.

Eine aktuelle kritische Handhabungsanwendung in der medizinischen Industrie verwendete Linearantriebe, um diesem automatisierten Lager ein neues Aussehen zu verleihen.

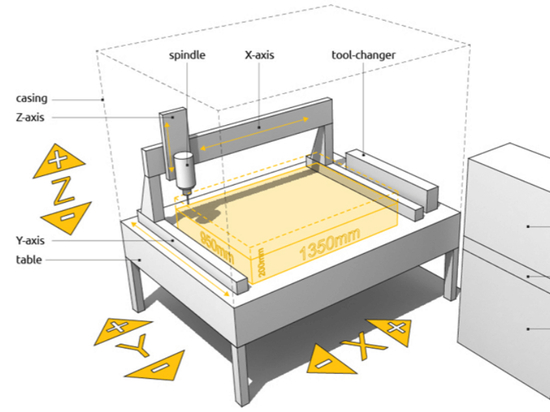

Pick-and-Place-System für Reagenzgläser

Dieses Pick-and-Place-System bewegt Reagenzglasbehälter für Bluttests in einem Kühlhaus. Der Roboter bewegt sich entlang eines Netzwerks von Achsen, um Regale zu erreichen, die entlang der Korridore des automatisierten Lagers positioniert sind, wobei er eine senkrechte Bahn einnimmt und die Richtung um 90 Grad ändert. Die Situation wird weiter verkompliziert durch die Möglichkeit unregelmäßiger Oberflächen, auf denen die Schienen gleiten.

Wenn der Roboter von einer Spur zu einer senkrechten Spur wechselt, wird diese Art der Handhabung mit herkömmlichen Kugelumlauflagern bewältigt, die eine präzise Ausrichtung erfordern. Gleichzeitig garantiert die Konfiguration eines Gleitsystems mit Rädern oder einem Lagersatz auf den Schienen nicht die notwendige Stabilität und Präzision, die zum Platzieren von Objekten erforderlich ist.

Die Aufgabe bestand darin, die richtige Lösung für diese Handhabungsvorgänge und eine zuverlässige Konfiguration für das Gesamtsystem zu finden.

Präzise, reibungslose Roboterhandhabung

Da der Kunde reibungslose, genaue Bewegungen entlang der X-Achse benötigte, empfahl FUYU seine kompakte Schiene zur Verwaltung der Roboterbewegungen des Systems und zur Unterstützung beim Erreichen und Aufnehmen von Reagenzgläsern, die in Lagerregalen positioniert sind. Diese Linearschienen sind mit verschiedenen Profilen und einem Gleiter erhältlich, der in ein Schienenprofil passt, und verfügen über gehärtete Laufbahnen, die jegliche Oberflächenfehlausrichtungen absorbieren.

FUYU bewältigte den Übergang von der X- zur Y-Achse, indem es ein weiteres Paar Gleiter auf dem Schlitten montierte, um den Roboter zu tragen und zu bewegen, sowie zwei Schienenabschnitte, die senkrecht zum ersten Satz positioniert waren. Wenn der Schlitten die seitliche Position erreicht, hakt er von der Hauptachse ab, und zwei zusätzliche Gleiter treten in die senkrechten Schienen ein und führen den Roboter entlang der Y-Achse. Die praktische Größe des kompakten Schienenlagers trägt dazu bei, den Durchgang der Läufer von den Schienenabschnitten auf dem Wagen zu den senkrechten Schienenschienen relativ einfach zu bewältigen. Dieses aus gehärtetem Stahl gefertigte System besteht aus gehärteten Laufbahnen und hochpräzisen Radialkugellagergleitern.