Automatische Übersetzung anzeigen

Dies ist eine automatisch generierte Übersetzung. Wenn Sie auf den englischen Originaltext zugreifen möchten, klicken Sie hier

#Neues aus der Industrie

Klassifizierung von Industrierobotern nach ihrem mechanischen Aufbau

Vor- und Nachteile für Ihre Anwendungen.

Schauen wir uns die Klassifizierung von Robotern im Detail an:

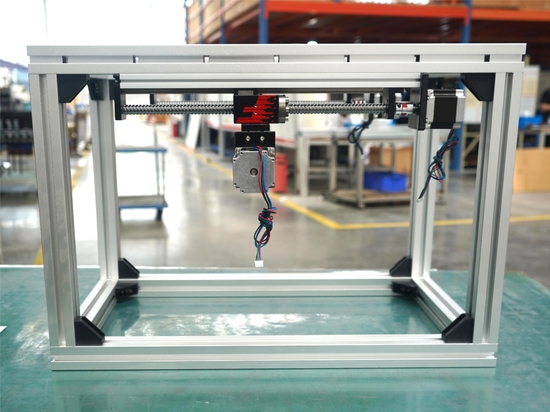

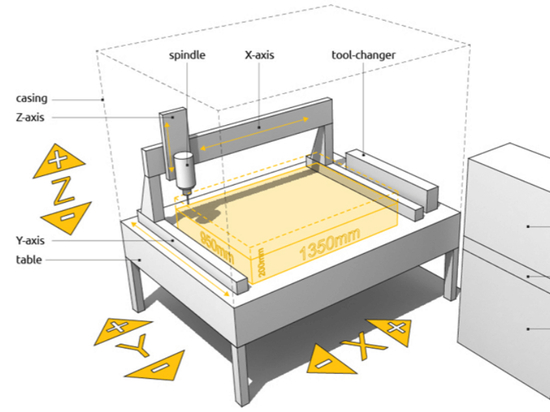

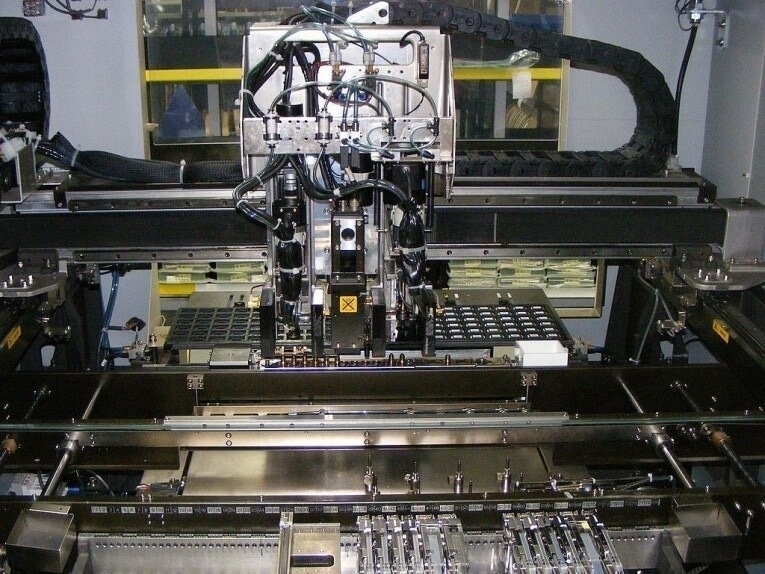

1) Kartesischer Roboter:

Auch bekannt als: Linearroboter/XYZ-Roboter/Portalroboter

Ein kartesischer Roboter kann als Industrieroboter definiert werden, dessen drei Hauptsteuerungsachsen linear sind und im rechten Winkel zueinander stehen.

Aufgrund ihrer starren Struktur können sie hohe Nutzlasten tragen. Sie können einige Funktionen ausführen, z. B. Aufnehmen und Ablegen, Be- und Entladen, Materialhandhabung usw. Kartesische Roboter werden auch als Gantry-Roboter bezeichnet, da ihr horizontales Element beide Enden stützt.

Kartesische Roboter werden auch als Linearroboter oder XYZ-Roboter bezeichnet, da sie mit drei Drehgelenken für den Zusammenbau von XYZ-Achsen ausgestattet sind.

Anwendungen:

Kartesische Roboter können beim Versiegeln, bei der Handhabung von Kunststoffen, beim 3D-Druck und in Maschinen mit numerischer Steuerung (CNC) eingesetzt werden. Pick-and-Place-Maschinen und Plotter arbeiten nach dem Prinzip der kartesischen Roboter. Sie können schwere Lasten mit hoher Positioniergenauigkeit handhaben.

Vorteile:

- Hohe Genauigkeit und Geschwindigkeit

- Geringere Kosten

- Einfache Betriebsabläufe

- Hohe Nutzlasten

- Sehr vielseitiges Arbeiten

- Vereinfacht Roboter- und Master-Steuerungssysteme

Benachteiligungen:

Sie benötigen viel Platz für den Betrieb

2) SCARA-Roboter

Das Akronym SCARA steht für Selective Compliance Assembly Robot Arm oder Selective Compliance Articulated Robot Arm.

Der Roboter wurde unter der Leitung von Hiroshi Makino, einem Professor an der Universität Yamanashi, entwickelt. Die Arme des SCARA sind in der XY-Achse flexibel und in der Z-Achse starr, so dass er sich an Löcher in der XY-Achse gewöhnen kann.

In der X-Y-Richtung ist der Arm des SCARA-Roboters nachgiebig und in der Z-Richtung aufgrund der achsparallelen Gelenkanordnung des SCARA starr. Daher auch der Begriff "Selective Compliant".

Dieser Roboter wird für verschiedene Arten von Montagevorgängen eingesetzt, z. B. kann ein runder Stift in ein rundes Loch gesteckt werden, ohne dass er sich festsetzt. Diese Roboter sind schneller und sauberer als vergleichbare Robotersysteme und sie basieren auf einer seriellen Architektur, d. h. der erste Motor sollte alle anderen Motoren tragen.

Anwendungen:

SCARA-Roboter werden für die Montage, Verpackung, Palettierung und Maschinenbeschickung eingesetzt.

Vorteile:

- Hohe Geschwindigkeit

- Hervorragende Leistung bei Kurzhub-, Schnellmontage- und Pick-and-Place-Anwendungen

- Er enthält einen Donut-förmigen Arbeitsbereich

Nachteile

SCARA-Roboter erfordern in der Regel eine eigene Robotersteuerung zusätzlich zur Liniensteuerung wie PLC/PC.

3) Knickarmroboter

Ein Knickarmroboter kann als ein Roboter mit Drehgelenk definiert werden. Diese Roboter können von einfachen Zweigelenkstrukturen bis hin zu Systemen mit 10 oder mehr interagierenden Gelenken reichen.

Diese Roboter können jeden beliebigen Punkt erreichen, da sie in dreidimensionalen Räumen arbeiten. Andererseits können die Gelenke von Knickarmrobotern parallel oder orthogonal zueinander sein, wobei einige Gelenkpaare parallel und andere orthogonal zueinander sind. Da Knickarmroboter drei Drehgelenke haben, ist die Struktur dieser Roboter dem menschlichen Arm sehr ähnlich.

Anwendungen:

Knickarmroboter können in folgenden Bereichen eingesetzt werden: Palettierung von Lebensmitteln (Bäckerei), Herstellung von Stahlbrücken, Schneiden von Stahl, Handhabung von Flachglas, Schwerlastroboter mit 500 kg Traglast, Automatisierung in der Gießereiindustrie, hitzebeständige Roboter, Metallguss und Punktschweißen.

Vorteile

- Hohe Geschwindigkeit

- Großer Arbeitsbereich

- Hervorragend geeignet für einzigartige Steuerungs-, Schweiß- und Lackieranwendungen

Nachteil:

Erfordert in der Regel eine eigene Robotersteuerung zusätzlich zur Liniensteuerung wie PLC/PC

4) Parallele Roboter

Parallelroboter sind auch als Parallelmanipulatoren oder generalisierte Stewart-Plattformen bekannt.

Ein Parallelroboter ist ein mechanisches System, das mehrere computergesteuerte serielle Ketten verwendet, um eine einzige Plattform oder einen Endeffektor zu unterstützen.

Außerdem kann ein Parallelroboter aus sechs linearen Aktuatoren bestehen, die eine bewegliche Basis für Geräte wie Flugsimulatoren bilden. Diese Roboter verhindern redundante Bewegungen, und um diesen Mechanismus auszuführen, ist ihre Kette kurz und einfach gestaltet.

Sie sind bekannt als:

- Hochgeschwindigkeits- und Hochpräzisionsfräsmaschinen

- Mikromanipulatoren, die auf dem Endeffektor größerer, aber langsamerer Serienmanipulatoren montiert sind

- Beispiele für Parallelroboter

Anwendungen

- Parallelroboter werden in verschiedenen industriellen Anwendungen eingesetzt, z. B:

- Flugsimulatoren

- Automobilsimulatoren

- In Arbeitsprozessen

- Photonik / Ausrichtung optischer Fasern

Sie werden in Grenzen in den Arbeitsräumen eingesetzt. Um eine gewünschte Manipulation durchzuführen, wäre es sehr schwierig und kann zu mehreren Lösungen führen. Zwei Beispiele für beliebte Parallelroboter sind die Stewart-Plattform und der Delta-Roboter.

Vorteile

- Sehr hohe Geschwindigkeit

- Kontaktlinsenförmiger Arbeitsbereich

- Hervorragend geeignet für Hochgeschwindigkeits- und Leichtbauanwendungen (Süßwarenverpackung)

Nachteile

Erfordert eine eigene Robotersteuerung zusätzlich zur Liniensteuerung wie PLC/PCs

Programmierung von Robotern, um eine gewünschte Position auszuführen:

Roboter werden von Menschen programmiert, um komplizierte und erforderliche Aufgaben auszuführen. Sehen wir uns an, wie Roboter programmiert werden, um die gewünschte Position auszuführen:

Positionsbezogene Befehle: Ein Roboter kann die gewünschte Position über eine grafische Benutzeroberfläche oder textbasierte Befehle ausführen, in denen die wesentliche X-Y-Z-Position angegeben und bearbeitet werden kann.

Teach-Pendant: Mit einer Teach-Pendant-Methode können wir einem Roboter die Positionen beibringen.

Ein Teach-Pendant ist ein tragbares Steuer- und Programmiergerät, das die Möglichkeit bietet, den Roboter manuell in eine gewünschte Position zu bringen.

Ein Programmierhandgerät kann nach Abschluss der Programmierung abgetrennt werden. Der Roboter führt jedoch das Programm aus, das in der Steuerung festgelegt wurde.

Führen durch die Nase: Lead-by-the-nose ist eine Technik, die von vielen Roboterherstellern eingesetzt wird. Bei dieser Methode hält ein Benutzer den Manipulator des Roboters, während eine andere Person einen Befehl eingibt, der dazu beiträgt, den Roboter stromlos zu machen, so dass er schlaff wird.

Dann kann der Benutzer den Roboter (von Hand) in die gewünschte Position bringen, während die Software diese Positionen im Speicher aufzeichnet. Mehrere Roboterhersteller verwenden diese Technik für die Durchführung von Farbspritzarbeiten.

Robotersimulator: Ein Robotersimulator hilft, sich nicht auf die physische Bedienung des Roboterarms zu verlassen. Diese Methode hilft, Zeit bei der Entwicklung von Roboteranwendungen zu sparen und erhöht die Sicherheit. Andererseits können Programme (die in verschiedenen Programmiersprachen geschrieben sind) mit der Robotersimulationssoftware getestet, ausgeführt, gelehrt und debuggt werden.