Automatische Übersetzung anzeigen

Dies ist eine automatisch generierte Übersetzung. Wenn Sie auf den englischen Originaltext zugreifen möchten, klicken Sie hier

#Neues aus der Industrie

Spezifikation und Dimensionierung von Linearschienen für Bewegungssysteme

Wenn das System eine Bewegung in der X-, Y- und Z-Achse erfordert, muss jede Achse separat betrachtet werden.

Der beste Ansatz für die Spezifizierung und Dimensionierung von Linearschienen besteht darin, zunächst die kritischsten Parameter der Anwendung zu definieren, die Auswahl auf der Grundlage dieser Anforderungen einzugrenzen und dann die kritischen Variablen anzuwenden, um die endgültige Auswahl der Linearschienen zu treffen.

Zunächst die Grundlagen:

Linearführungsschienen, -führungen und -schlitten sind mechanische Systeme, die aus Schienen und Lagern bestehen und physikalische Lasten mit einem niedrigen Reibungskoeffizienten auf einer linearen Bahn tragen und bewegen. Sie werden in der Regel als Wälzkörper- oder Flachbuchsentypen klassifiziert. Da viele Formen und Größen von verschiedenen Herstellern erhältlich sind, die auf spezifische technische Anforderungen zugeschnitten sind, bestimmt Ihre spezielle Anwendung die Liste der kritischen Parameter, die Sie berücksichtigen sollten, sowie die Reihenfolge ihrer Bedeutung.

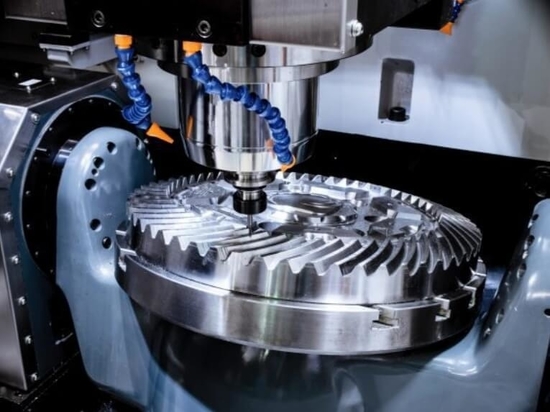

Zu den gebräuchlichsten Arten von Führungen und Lagern gehören Profilschienen (quadratisch) mit Kugelumlaufblöcken, Führungen für Rollenlager und Rundschienen mit Kugelumlaufbuchsen oder Flachbuchsen. Profilschienen eignen sich für Anwendungen, die eine außergewöhnliche Steifigkeit und Präzision erfordern, wie z. B. bei Werkzeugmaschinenköpfen und Präzisionsbewegungen von Leiterplatten. Rollenlagersysteme sind für ein breiteres Spektrum von Anwendungen gedacht, z. B. für das Heben und Transportieren von Teilen oder für Pick-and-Place-Anwendungen.

Um zu entscheiden, welche der Schienen für eine Anwendung am besten geeignet ist, müssen zunächst die spezifischen Anforderungen des Systems analysiert werden. Als Nächstes müssen die Anforderungen des Kunden oder die Programmrichtlinien verstanden werden, zu denen die Anzahl der Achsen, die Wiederholbarkeit, die Toleranz und die Genauigkeit gehören, die erforderlich sind, um das Endergebnis zu erreichen. Berücksichtigen Sie schließlich auch die Verschmutzung durch Staub, Wasser, Fasern und andere Substanzen.

Für jedes System bestimmt die Betriebsumgebung die Art der zu wählenden Lager. So können beispielsweise schmutzige Umgebungen die Baugruppe verunreinigen und die ordnungsgemäße Funktion von Kugelumlaufbahnen beeinträchtigen. Die Verschmutzung ist bei Rollensystemen leichter zu handhaben, da die Wälzkörper im Allgemeinen größer sind. Gleitlager eignen sich für Anwendungen, bei denen eine Oberflächenschmierung nicht empfohlen wird oder die nicht der Umwelt ausgesetzt werden können, wie z. B. in bestimmten Forschungslabors oder Siliziumchip-Fertigungsanlagen.

Nachdem Sie ein System ausgewählt haben, müssen Sie die Parameter zusammenstellen, um es richtig zu dimensionieren. Für jede Bewegung in einem Linearführungssystem sind die folgenden Parameter zu berücksichtigen: Hub, Last, Geschwindigkeit, Einschaltdauer, Montagebereich und Montageausrichtung.

Dimensionierung des Linearführungssystems

Die statische Last setzt sich aus dem Gewicht des Schlittens, der Aufnahmevorrichtung, der Nutzlast und der Lager zusammen. Wenn 40,0 lb horizontal nach vorne/hinten und von links nach rechts in einem typischen Doppelschienen- und Vierfachschlittensatz zentriert sind, würde jeder der Lagerblöcke mit 10,0 lb statisch belastet werden.

Es gibt zwei Grundtypen von Führungsschienen: Sattel- und Freischwinger. Die horizontale Standard-Sattelführung verwendet einen Sattel oder Block, der sich zwischen zwei festen Endblöcken bewegt. Beim freitragenden Schlitten bleiben der Hauptkörper und der Zylinder statisch, während die Werkzeugplatte aus- und eingefahren wird. Eine zweite freitragende Anwendung gibt es, wenn Lasten vertikal bewegt werden. Mit einer Schiene und zwei Schlitten können die beiden Lagerschlitten in radialer Richtung gleichmäßig belastet werden. Für die Dimensionierung des Lagers oder des Schlittens wird in der Regel die Gesamtlast für den statisch am stärksten belasteten Läufer als Worst-Case-Szenario angesetzt.

Bei der Dimensionierung der Lager sind der Belastungsparameter und sein Abstand zum Schwerpunkt (C.G.) oder Massenschwerpunkt zu berücksichtigen. Die Belastung bezieht sich auf das Gewicht oder die Kraft, die auf das System einwirkt, was sowohl die statische als auch die dynamische Belastung umfasst. Die statische Belastung umfasst das Gewicht des Sattels, der Nestbefestigung, der Nutzlast und der Lager. Die dynamische (oder kinetische) Belastung muss die auf den mit Lagern beladenen Sattel einwirkenden Kräfte berücksichtigen. Normalerweise würde diese Belastung eine Torsionsanforderung an die Lager stellen. Die Schwerpunktlage für den Sattel liefert einen einzelnen Belastungswert in einiger Entfernung von den Lagermittelpunkten.

Diese dynamischen und statischen Belastungswerte können dann als Radial- (Corad), Axial- (Coax), Drehmoment um die X"-Achse (Mx), Drehmoment um die Y"-Achse (My) und Drehmoment um die Z"-Achse (Mz) organisiert werden. Die Variablen können dann in den meisten Anwendungen zur Lagerauslegung verwendet werden, um die geeignete Größe des Führungswagens auszuwählen. Die Belastungswerte werden normalerweise in lb oder Newton (N) für statische Belastungen und in lb oder Newtonmeter (Nm) für dynamische Belastungen angegeben.

Der Mittelpunkt der Einzellasten ist ein relativer Abstand zur Mitte des Führungssystems bzw. zur Lagermitte, die Gesamtmasse hat einen Schwerpunktsabstand zu den Führungsschienen von 1,5 Zoll (60 in.-lb/40 lb). Die Lager müssten eine Drehmomentbelastung von 60 in.-lb bewältigen, insbesondere wenn der Sattel schnell beschleunigt oder abgebremst wird.

Geschwindigkeit:

Die Geschwindigkeit ist von entscheidender Bedeutung, da die auf das System wirkenden Lasten bei Beschleunigung und Abbremsung anders wirken als bei einer Bewegung mit konstanter Geschwindigkeit. Die Geschwindigkeit wird in der Regel in m/s oder dem metrischen Äquivalent in m/s angegeben. Faktoren wie die Art des Bewegungsprofils bestimmen die Beschleunigung, die erforderlich ist, um die gewünschte Geschwindigkeit oder Zykluszeit zu erreichen. Bei einem trapezförmigen Bewegungsprofil beschleunigt die Last schnell und bewegt sich dann mit einer konstanten Geschwindigkeit, bevor sie langsamer wird. Ein dreieckiges Bewegungsprofil hingegen beschleunigt und verlangsamt schnell. Außerdem muss bei der Berechnung der Geschwindigkeit der Anwendung die Höchstgeschwindigkeit der Bewegung sowie die Beschleunigung und Abbremsung berücksichtigt werden, die erforderlich sind, um das Gesamtzeitfenster für eine Bewegung zu erreichen.

Einschaltdauer:

Der Parameter für die Einschaltdauer muss die volle Bewegung des Sattels über einen kompletten Zyklus berücksichtigen, was meist das Zweifache des Hubs plus Leerlaufvorgänge in einer gewünschten Zeitspanne ist. Der Hub der Anwendung ist die Länge der vollständigen Gesamtbewegung in einer Richtung entlang einer linearen Bahn. Der Parameter Einschaltdauer wird in der Regel als die Anzahl der erforderlichen Zyklen pro Minute angegeben.

Montagebereich:

Der Einbauraum für die Führungsschiene und die Sattellager bestimmt die Gesamtlänge und den Schienenabstand des Führungssystems. Bei den meisten Anwendungen ist es am besten, die größtmögliche Aufstandsfläche für den Betrieb der Lager zu berücksichtigen. Sofern Sie keine Teleskop-Linearlager verwenden, die sich ähnlich wie einfache Schubladenführungen verhalten, muss die Gesamtlänge der Führungsschiene sowohl den Hub der linearen Bewegung als auch die Aufstandsfläche der Lager berücksichtigen.

Der Montagebereich muss auch den Untergrund oder das Rahmensystem zur Aufnahme der Führung berücksichtigen. Die Aufstandsfläche ist der Abstand von der Vorderseite eines Schlittens bis zur Rückseite des am weitesten entfernten Schlittens entlang einer Linearführungsschiene. Viele Profilwellen müssen auf vollständig bearbeiteten und geschliffenen Oberflächen montiert werden, um die Anforderungen des Programms an die Präzision zu erfüllen. Andere Konstruktionen können direkt auf strukturelle Aluminium- oder Rohrkonstruktionen montiert werden, ohne an Kapazität oder Steifigkeit zu verlieren.

Ausrichtung:

Die Einbaulage der Bahnen ist für die Festlegung der Belastungsparameter von entscheidender Bedeutung, da der Sattel horizontal, vertikal, entlang einer Wandhalterung oder sogar in umgekehrter Position bewegt werden kann. Um die beste Leistung zu erzielen, sollte die Belastung der Anwendung mit dem stärksten Teil des Lagersystems gesteuert werden. So sollte zum Beispiel der kugelgelagerte Läufer so ausgerichtet sein, dass er die Last radial und nicht axial trägt.

Wählen Sie nun eine Linearführung aus

Dies ist ein Beispiel für eine Anwendung in einer leicht staubbelasteten Standardumgebung, die eine mittlere Wiederholgenauigkeit erfordert. Aufgrund dieser beiden Faktoren wird ein vorgespanntes Rollenlagersystem gewählt, das auf gehärteten Stahllaufbahnen läuft. Die Geschwindigkeit ist schnell, und es kann eine längere Lebensdauer erreicht werden, ohne die maximale Kapazität ausreizen zu müssen.

Im Allgemeinen sollten bei einer 1-Zoll-Führung die Gleitlager 20 Zoll/s, die Kugelumlaufsysteme 80 Zoll/s und die Rollen etwa 200 Zoll/s nicht überschreiten. Um den vollen Hub von 118 Zoll in 3 s zu erreichen, beschleunigen und verzögern wir 6 Zoll in jeweils 0,5 s. Dies würde einen Hub von 106 Zoll und 2 s zum Erreichen des Zielzeitpunkts ermöglichen. Jede der Führungsschienen muss mindestens 162 Zoll lang sein, da der Hub 118 Zoll und die Sattellänge 44 Zoll in der Dimension entlang der Führungsschiene beträgt. Manchmal ist es sinnvoll, an jedem Ende des Hubs ein oder zwei Zentimeter mehr für Endschalter, Stoßdämpfer oder Sensoren vorzusehen.

Jedes der Lager wird mit 100 lb. gleichmäßig belastet, da die Lager an jeder Ecke des Schlittens angebracht sind und der Schwerpunkt der Masse von vorne nach hinten und von links nach rechts zentriert ist. Jeder der Lagerschlitten kann eine maximale Radialbelastung von 500 lb. aufnehmen, so dass hier eine angemessene Lebensdauer berechnet wird, da die Lager im Bereich von 20 bis 50 % der Gesamtkapazität belastet werden.