Automatische Übersetzung anzeigen

Dies ist eine automatisch generierte Übersetzung. Wenn Sie auf den englischen Originaltext zugreifen möchten, klicken Sie hier

#Neues aus der Industrie

Lineare Systeme FAQ - Grundlagen für Entwicklungsingenieure

CNC-Farming-Portalroboter-Führungssystem mit linearer Bewegung.

In diesem Artikel werden die Grundlagen der Konstruktion eines Linearsystems erläutert, einschließlich des strukturellen Tragsystems, der Führungstechnik, der Antriebstechnik sowie der Abdichtung, Schmierung und des Zubehörs. Zunächst werden die Vor- und Nachteile der verschiedenen Technologien wie Spindelantriebe, Kugelgewindetriebe, Riemenantriebe, Kugelführungen, Gleitführungen und Radführungen erörtert. Anschließend werden die Vor- und Nachteile der Konstruktion und des Baus eines eigenen Linearsystems gegenüber der Konfiguration eines Systems aus Standardbausteinen erörtert. Abschließend wird ein schrittweiser webbasierter Prozess zur Dimensionierung und Auswahl eines Linearsystems auf der Grundlage wirtschaftlicher Standardkomponenten beschrieben.

Die Bausteine eines Linearsystems sind das strukturelle Tragsystem, das Antriebssystem, das Führungssystem, die Abdichtung, die Schmierung und das Zubehör. Die Hauptkomponente des strukturellen Trägersystems ist typischerweise ein Aluminium-Strangpressprofil, das in Längen bis zu 12 Metern erhältlich ist. Für Anwendungen, die eine genaue Positionierung erfordern, kann die Montagefläche der Basis maschinell bearbeitet werden. Strangpressprofile für Transportanwendungen mit geringerer Genauigkeit werden normalerweise nicht bearbeitet. Die für Transportanwendungen verwendeten Sockel sind so optimiert, dass sie sich unter Last nicht verbiegen und sich während des Strangpressens nicht verformen, so dass das System nur an den Enden abgestützt werden kann.

Die wichtigsten Arten von Führungen sind Kugelführungen, Radführungen und Gleit- oder Prismenführungen. Kugelführungen tragen hohe Nutzlasten bis zu 38.000 Newton (N) und hohe Momentlasten bis zu 27,60 Newtonmeter (Nm). Weitere Vorteile von Kugelführungen sind die geringe Reibung und die hohe Steifigkeit. Kugelführungen sind entweder als Einzel- oder Doppelschienenführungen erhältlich. Zu den Schwächen von Kugelführungen gehören relativ hohe Kosten und ein hoher Geräuschpegel. Ein Hauptvorteil von Radführungen ist ihre Fähigkeit, bei außergewöhnlich hohen Geschwindigkeiten von bis zu 10 Metern pro Sekunde (m/s) zu arbeiten. Radführungen bieten außerdem eine geringe Reibung und eine sehr hohe Steifigkeit. Auf der anderen Seite sind Radführungen relativ unempfindlich gegenüber Stoßbelastungen. Bei Gleitführungen werden prismenförmige Polymerbuchsen verwendet, die direkt auf der Profiloberfläche laufen und einen sehr leisen Betrieb ermöglichen und hohen Stoßbelastungen standhalten. Ein wesentlicher Vorteil von Gleitführungen ist ihre Fähigkeit, in verschmutzten Umgebungen zu arbeiten. Gleitführungen haben eine geringere Geschwindigkeit und Tragfähigkeit als Kugel- oder Radführungen.

Die gängigsten Antriebstechnologien sind Kugelgewindetriebe, Spindelantriebe und Riemenantriebe. Der Kugelgewindetrieb besteht aus einer Kugelumlaufspindel und einer Kugelmutter mit Kugelumlauflagern. Geschliffene und vorgespannte Kugelgewindetriebe bieten eine außergewöhnlich hohe Positioniergenauigkeit. Die Belastung der Kugelgewindespindel wird auf eine große Anzahl von Kugellagern verteilt, so dass jede Kugel nur relativ gering belastet wird. Das Ergebnis ist eine hohe absolute Genauigkeit von 0,005 mm, eine hohe Schubkraft von bis zu 40 KN und eine hohe Steifigkeit. Die absolute Genauigkeit ist definiert als die maximale Abweichung zwischen der erwarteten und der tatsächlichen Position. Kugelgewindetriebe bieten in der Regel einen mechanischen Wirkungsgrad von 90 %, so dass ihre höheren Kosten häufig durch den geringeren Energiebedarf ausgeglichen werden. Die kritische Drehzahl eines Kugelgewindetriebs wird durch den Fußdurchmesser, die freitragende Länge und die Konfiguration der Spindelabstützung bestimmt. Kugelgewindetriebe ermöglichen den Einsatz von Spindelantrieben mit einem Hub von bis zu 12 Metern und einer Eingangsgeschwindigkeit von 3.000 U/min. Gewindetriebe können zwar nicht die absolute Positioniergenauigkeit von Kugelgewindetrieben erreichen, bieten aber eine hervorragende Wiederholgenauigkeit von 0,005 mm. Die Wiederholgenauigkeit ist definiert als die Fähigkeit eines Positioniersystems, während des Betriebs zu einer Position zurückzukehren, wenn es sich aus der gleichen Richtung mit der gleichen Geschwindigkeit und Verzögerungsrate nähert. Spindelantriebe werden bei Positionieranwendungen mit geringer bis mittlerer Einschaltdauer eingesetzt und arbeiten geräuscharm. Riemenantriebe werden in Transportanwendungen mit hohen Geschwindigkeiten und hohem Durchsatz bei Geschwindigkeiten bis zu 10 m/s und Beschleunigungen bis zu 40 m/s2 eingesetzt. Sowohl das Führungs- als auch das Antriebssystem müssen in der Regel geschmiert werden. Ein leichter Zugang zu den Schmiervorrichtungen vereinfacht die vorbeugende Wartung. Ein effektiver Ansatz ist die Verwendung von Zerk-Anschlüssen am Schlitten, die ein Netzwerk speisen, durch das sowohl die Kugelumlaufspindel als auch das Linearlagersystem während der Installation und in regelmäßigen Wartungsintervallen geschmiert werden. Das Prismenführungssystem ist wartungsfrei. Zusätzlich zur inhärenten Schmierfähigkeit des Polymers gibt es geschmierte Filzabstreifer, die das Schmiermittel bei jedem Hub wieder auffüllen. Die Dichtungstechnik ist bei vielen Anwendungen wichtig. Eine Magnetstreifendichtung besteht aus einem Magnetband aus rostfreiem Stahl, das zur Aufrechterhaltung der Spannung federbelastet ist. Die beiden Enden sind an den Endplatten des Systems befestigt, und das Deckband oder Dichtungsband wird durch einen Hohlraum im Schlitten geführt. Wenn die Schlitten die Länge des Systems durchlaufen, wird das Band von den Magneten abgehoben, damit der Schlitten passieren kann.

Bei einer alternativen Dichtungstechnologie, den Kunststoffabdeckbändern, wird ein nachgiebiger Gummistreifen verwendet, der sich ähnlich wie ein Ziploc-Beutel mit dem Basisprofil verriegelt. Die ineinandergreifenden "Nut- und Feder"-Profile bilden eine Labyrinthdichtung, die das Eindringen von Partikeln äußerst effektiv verhindert. Flexible Motorhalterungen vereinfachen die Integration von Linearsystemen in automatisierte Baugruppen. Anwender können einfach eine Standard-NEMA-Motorhalterung anfordern oder spezifische Montageinformationen für ihren Motor angeben oder den Namen und die Teilenummer des Motorherstellers übermitteln. Das Gehäuse und die Kupplung werden aus gängigen Rohlingen gefertigt, um mit den Hauptmerkmalen des Kundenmotors übereinzustimmen: Schraubengröße und Schraubenkreisdurchmesser am Motorflansch, Motorführungsdurchmesser sowie Durchmesser und Länge der Motorwelle. Auf diese Weise lassen sich die Schlitten problemlos horizontal, vertikal, schräg oder umgekehrt an fast jeden Motor montieren, wobei die Ausrichtung garantiert ist.

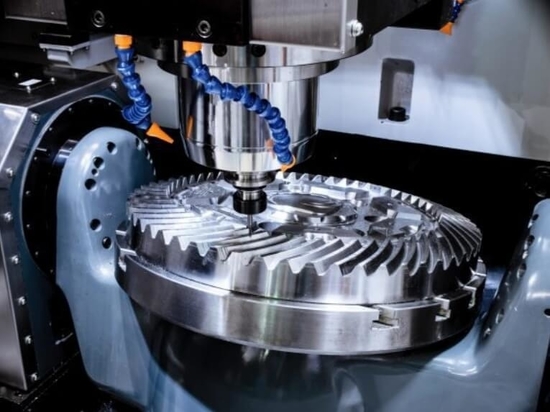

Nicht jede Kombination von Antriebs- und Führungstyp ist sinnvoll. Zu den sieben Technologiegruppen, die in der Praxis eingesetzt werden, gehören Spindelantrieb und Kugelführung, Spindelantrieb und Schlittenführung, Kugelspindelantrieb und Kugelführung, Kugelspindelantrieb und Schlittenführung, Riemenantrieb und Kugelführung, Riemenantrieb und Schlittenführung sowie Riemenantrieb und Radführung. Spinnendiagramme zeigen die relativen Stärken und Schwächen jeder dieser Technologien. Die Technologie des Kugelgewindetriebs und der Kugelführung bietet eine hohe Wiederholgenauigkeit, hohe Steifigkeit und die Fähigkeit, hohe Kräfte und Momente zu bewältigen. Sie wird bei Präzisionspositionieranwendungen mit hohen Lasten und hohen Arbeitszyklen eingesetzt, wie z. B. bei Linearsystemen, die zum Be- und Entladen von Zahnradrohlingen auf einer Werkzeugmaschine verwendet werden. Riemengetriebene, kugelgeführte Einheiten sind für Hochgeschwindigkeits- und Beschleunigungsanwendungen mit schweren Nutzlasten und hohen Momentbelastungen ausgelegt. Diese Technologiegruppe eignet sich für Anwendungen, die einen Spalt überbrücken und entweder an den Enden oder intermittierend unterstützt werden. Eine typische Anwendung ist die Palettierung von Dosen. Riemengetriebene, gleitgeführte Linearsysteme bieten mäßige Geschwindigkeiten und Beschleunigungsmöglichkeiten. Schlittenführungen können Stoßbelastungen bewältigen, sind aber in ihren linearen Geschwindigkeiten etwas eingeschränkt. Diese Kombination bietet eine kostengünstige, geräuscharme Lösung, die wenig Wartung erfordert. Durch das Hinzufügen eines magnetischen Abdeckbandes eignet sich diese Lösung ideal für Umgebungen mit hohem Partikelgehalt und Anforderungen an die Reinigung, wie z. B. bei einer Anwendung zur Behandlung von Blechen. Riemengetriebene, radgeführte Einheiten bieten hohe lineare Geschwindigkeiten und Beschleunigungen bei moderaten Kosten, geringem Geräuschpegel und relativ geringem Wartungsaufwand. Eine typische Anwendung ist die Verpackungs- und Abfüllmaschine.

Selbst herstellen oder kaufen? Bei der Überlegung, ob man ein Linearsystem selbst herstellen oder kaufen sollte, ist es wichtig, den Zeitaufwand und das Fachwissen zu berücksichtigen, die für die Konstruktion eines Linearsystems erforderlich sind. Die Konstruktion eines Systems umfasst technische Berechnungen wie die Lebensdauer der Linear- und Radiallager, die Lebensdauer der Kugelumlaufspindel, die kritische Geschwindigkeit der Kugelumlaufspindel, die Durchbiegung des Trägerprofils, die Auswahl der Schmierung, die Konstruktion der Abdeckung usw. Der Ansatz, das Linearsystem zu überdimensionieren, um die Konstruktionszeit zu verkürzen, hat den Nachteil, dass die Kosten und der Bauraum steigen und immer noch ein grundlegendes Engineering erforderlich ist, um sicherzustellen, dass nichts Grundlegendes vergessen wurde. Beim Kauf von Linearsystemen kommt es immer wieder vor, dass Standardprodukte aus dem Katalog den Anforderungen der Anwendung nicht gerecht werden. In diesem Fall sind erhebliche Modifikationen an Standardprodukten oder White-Sheet-Konstruktionen praktikable Alternativen. Ein Partner mit einer breiten Palette von Produkten und technischen Fähigkeiten kann mit Ihnen zusammenarbeiten, um Ihr Problem zu lösen und dabei Zeit und Geld zu sparen und den Entwicklungszyklus zu beschleunigen.