Automatische Übersetzung anzeigen

Dies ist eine automatisch generierte Übersetzung. Wenn Sie auf den englischen Originaltext zugreifen möchten, klicken Sie hier

#Neues aus der Industrie

Parallele Verwendung von Linear-Shaft-Motoren

Hoher Kraftaufwand und solide Arbeitsweise.

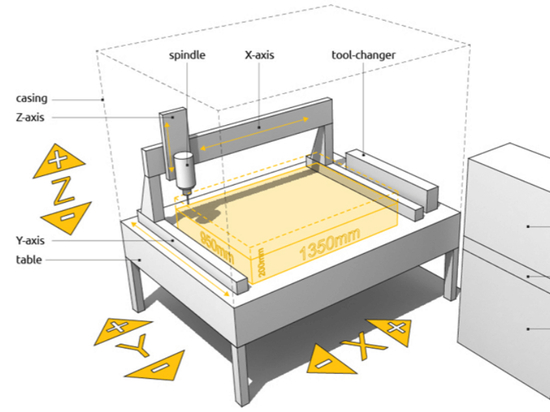

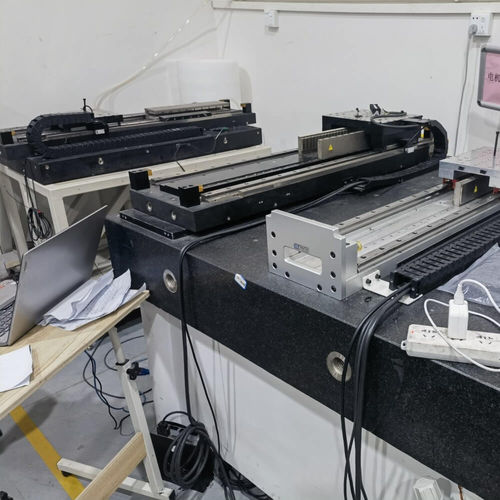

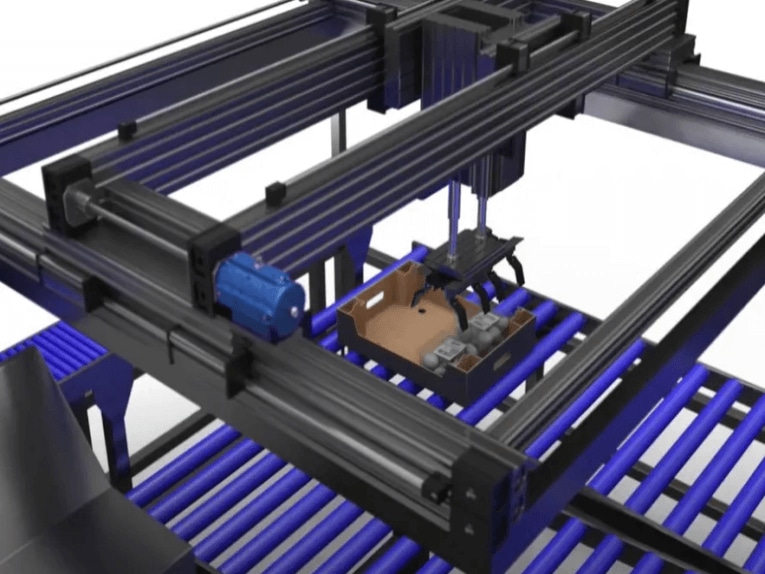

Die meisten Menschen denken bei Parallelantriebssystemen an kartesische oder Portalroboter. Parallelantriebssysteme können aber auch als zwei oder mehr Linearmotoren betrachtet werden, die über einen einzigen Antriebsregler parallel arbeiten. Dies deckt die kartesischen/portalartigen Roboter sowie andere wichtige Bereiche der Bewegungssteuerung ab, z. B. hochpräzise und ultrahochpräzise einachsige Roboter mit einer Auflösung und Positionsgenauigkeit im Subnanometer- bis Hochpikometerbereich. Diese Systeme werden in Bereichen wie Optik und Mikroskope, Halbleiterfertigung, Werkzeugmaschinen, Aktoren mit hoher Kraft, Materialprüfgeräte, Pick-and-Place-Arbeiten, Montagevorgänge, Handhabung von Werkzeugmaschinen und Lichtbogenschweißen eingesetzt. Alles in allem gibt es Anwendungen sowohl in der Mikron- als auch in der Submikronwelt.

Probleme mit Parallelantrieben

Das Hauptproblem bei allen Parallelantriebssystemen ist die orthogonale Ausrichtung: die Fähigkeit, die parallele Achse rechtwinklig zu halten. Bei mechanisch angetriebenen Systemen wie Schrauben, Zahnstangen, Riemen und Ketten besteht das Hauptproblem darin, dass das mechanische System aufgrund von Ausrichtungsfehlern oder übereinanderliegenden Toleranzen blockiert. Bei Systemen mit Direktantrieb kommt der Sinusfehler hinzu, der durch Installationsfehler und Abweichungen bei den Linearmotoren entsteht.

Die gängigste Methode zur Lösung dieser Probleme besteht darin, jede Seite des Parallelsystems unabhängig anzutreiben und zu steuern, sie aber elektronisch zu synchronisieren. Die Kosten für ein solches System sind hoch, da es doppelt so viel Antriebs- und Positionserfassungselektronik benötigt wie ein einachsiges System. Außerdem kommen Synchronisations- und Nachführfehler hinzu, die die Leistung des Systems beeinträchtigen können.

Die Parallelschaltung von Linearwellenmotoren wird durch einen Motor mit hoher Reaktionsfähigkeit ermöglicht. Die dynamische Bewegung, die von zwei identischen Linearmotoren erzeugt wird, ist gleich, wenn sie das gleiche Steuersignal erhalten.

Wie bei allen Parallelantriebssystemen müssen die Linearwellenmotoren mit einem Mechanismus gekoppelt werden, der der Achse nur einen einzigen Freiheitsgrad erlaubt. Dies führt dazu, dass parallele Linearmotoren als eine Einheit agieren, um den Betrieb mit einem einzigen Encoder und einem einzigen Servoantrieb zu ermöglichen. Da ein ordnungsgemäß installierter Motor mit linearer Welle berührungslos arbeitet, kann er auch keine mechanische Bindung in das System einbringen.

Diese Aussagen gelten für jeden berührungslosen Linearmotor. Linearwellenmotoren unterscheiden sich von anderen berührungslosen Linearmotoren in mehreren Bereichen, die sie in einer Parallelanwendung gut funktionieren lassen.

Die Konstruktion des Linearwellenmotors platziert den Permanentmagneten in der Mitte des elektromagnetischen Feldes, wodurch der Luftspalt unkritisch ist. Die Spule umgibt den Magneten vollständig, so dass die Nettowirkung des Magnetfelds eine Kraft ist. Dadurch werden Kraftschwankungen, die durch einen unterschiedlichen Luftspalt verursacht werden, entweder durch Fehlausrichtung oder Bearbeitungsunterschiede, praktisch eliminiert, was die Ausrichtung und Installation des Motors vereinfacht.

Sinusfehler - ein wichtiges Thema - können jedoch bei jedem berührungslosen Linearmotor Kraftunterschiede verursachen.

Linearmotoren werden, wie auch Linearwellenmotoren, als Synchronmotoren definiert. In der Tat wird Strom an die Spule angelegt, um einen Elektromagneten zu bilden, der sich mit dem Magnetfeld der Permanentmagneten in der Magnetbahn synchronisiert. Die Kraft in einem Linearmotor wird durch die relative Stärke dieser Magnetfelder und den Winkel ihrer absichtlichen Fehlausrichtung erzeugt.

In einem Parallelantriebssystem werden alle Spulen und Magnetbahnen zu einem einzigen Motor, wenn alle Magnetfelder perfekt ausgerichtet sind. Jede Fehlausrichtung der Spulen oder Magnetbahnen führt jedoch zu einer Fehlausrichtung der Magnetfelder, wodurch in jedem Motor unterschiedliche Kräfte entstehen. Dieser Kraftunterschied kann wiederum das System blockieren. Der Sinusfehler ist also die Differenz der Kräfte, die durch die Fehlausrichtung der Spulen oder Magnetbahnen erzeugt wird.

Der Sinusfehler kann mit der folgenden Gleichung berechnet werden:

Fdif = Fgen × sin(2πDdif/MPn-n)

wobei Fdif = Kraftdifferenz zwischen den beiden Spulen, Fgen = erzeugte Kraft, Ddif = Länge des Versatzes und MPn-n = magnetische Nord-Nord-Teilung.

Die meisten auf dem Markt befindlichen Linearmotoren sind mit einem Nord-Nord-Magnetabstand im Bereich von 25 bis 60 mm ausgelegt, um die IR-Verluste und die elektrische Zeitkonstante zu verringern. Ein Ausrichtungsfehler von nur 1 mm bei einem Linearmotor mit 30 mm n-n-Teilung führt beispielsweise zu einem Leistungsverlust von etwa 21 %.

Der Linearmotor gleicht diesen Verlust aus, indem er eine viel längere magnetische Nord-Nord-Teilung verwendet, die den Effekt des Sinusfehlers, der durch eine zufällige Fehlausrichtung verursacht wird, reduziert. Die gleiche Fehlausrichtung von 1 mm bei einem Motor mit linearer Welle und einer n-n-Teilung von 90 mm führt nur zu einem Leistungsverlust von 7 %.

Parallel-Antriebssysteme

Eine wirklich genaue Positionierung ist bei hoch- und höchstpräzisen einachsigen Robotern nur möglich, wenn die Rückführung direkt im Massenschwerpunkt des Arbeitspunkts erfolgt. Auch die Krafterzeugung durch den Motor sollte genau im Massenschwerpunkt des Arbeitspunkts liegen. In der Regel ist es jedoch unmöglich, den Motor und die Rückführung genau an der gleichen Stelle zu platzieren!

Die Anbringung eines Encoders in der Mitte der Masse und die Verwendung von parallelen Motoren mit linearer Welle, die in gleichem Abstand von der Mitte der Masse angeordnet sind, ergibt die gewünschte Rückmeldung und Krafterzeugung in der Mitte der Masse. Dies ist bei anderen Arten von Parallelantriebssystemen nicht möglich, die zwei Sätze von Encodern und Servoantrieben benötigen, um diese Art von Parallelantrieb zu erzeugen.

Der Einzelantrieb/Einzelgeber eignet sich am besten für ultrapräzise Anwendungen und bietet den Herstellern von Portalsystemen einen großen Vorteil. In der Vergangenheit hatten Systeme möglicherweise zwei verschiedene Motoren, die separate Kugelumlaufspindeln mit zwei verschiedenen, elektronisch verbundenen Steuerungen antrieben, oder sogar zwei Linearmotoren mit zwei Encodern, die elektronisch mit zwei Antrieben verbunden waren. Jetzt können die gleichen Aktionen von zwei Linearwellenmotoren, einem Encoder und einem Verstärker/Treiber ausgeführt werden, solange die Steifigkeit des Systems ausreichend hoch ist.

Dies ist auch ein Vorteil für Anwendungen, die extrem hohe Kräfte benötigen. Es ist möglich, eine beliebige Anzahl von Linearmotoren parallel zu schalten und so deren Kräfte zu addieren.