Automatische Übersetzung anzeigen

Dies ist eine automatisch generierte Übersetzung. Wenn Sie auf den englischen Originaltext zugreifen möchten, klicken Sie hier

#Neues aus der Industrie

OBERFLÄCHENBEHANDLUNG UND 3D-DRUCK

DRUCK VON SILIKONMASKEN FÜR DIE PLASMAPROJEKTION

Erfahren Sie, wie der 3D-Druck von Silikon eine neue Lösung für die Maskierungsphase der Oberflächenbehandlung sein kann. Gemeinsam konnten das Unternehmen APS Coating Solutions und Lynxter maßgeschneiderte Silikon-Maskierungswerkzeuge unter Plasmaspritzbedingungen erstellen und testen.

Lesen Sie mehr über diese erfolgreiche Zusammenarbeit zwischen APS Coating Solutions und Lynxter und ihre Ergebnisse in unserem Artikel.

OBERFLÄCHENBEHANDLUNG: PLASMASPRITZEN

Das Plasmaspritzen ist ein Oberflächenbehandlungsverfahren, das eine Lösung zur Abscheidung einer Beschichtung auf allen oder bestimmten Bereichen eines Teils bietet. Die aufgebrachte Beschichtung verleiht der Oberfläche neue Funktionalitäten und verbessert ihre physikalischen, chemischen oder tribologischen Eigenschaften.

Diese Technik basiert auf der Erzeugung eines elektrischen Lichtbogens in einem "Plasmagasgemisch". Das bis zu 16.000 °C heiße Plasma schmilzt einen Pulverstrom, der den Brenner durchläuft.

Es werden verschiedene Plasmagase wie Argon, Helium, Stickstoff oder Wasserstoff verwendet. Das Gasgemisch und die Projektionsbedingungen können so eingestellt werden, dass die thermischen Eigenschaften des Plasmas und die Geschwindigkeit der Partikel verändert werden.

Der verwendete Pulverstrom hängt von dem aufzubringenden Material ab. Es kann sich um Metalle, Metalllegierungen, Karbide, Oxide, ... handeln, deren Zusammensetzung und Partikelgröße genau kontrolliert werden. Dieses wird durch ein Trägergas angetrieben, um in das Plasmagasgemisch eingespritzt zu werden.

Das Plasmaspritzen erfolgt unter Atmosphärendruck und wird zur Verstärkung von Teilen verwendet, die für den Einsatz unter extremen Bedingungen vorgesehen sind.

Je nach abgeschiedenem Material können wir die folgenden Vorteile erzielen:

- Bessere Beständigkeit gegen Verschleiß und Abrieb.

- Eine bessere Beständigkeit gegen hohe Temperaturen und Oxidation.

- Eine bessere Widerstandsfähigkeit oder elektrische Leitfähigkeit.

Mit dieser Methode hergestellte Beschichtungen werden in vielen Bereichen eingesetzt: Luft- und Raumfahrt, Automobilindustrie, Energie, Verteidigung..

APS BESCHICHTUNGSLÖSUNGEN

APS COATING SOLUTIONS wurde 1968 gegründet und ist ein Unternehmen, das sich auf das Auftragen von Beschichtungen für Trocknungsprozesse spezialisiert hat.

Vom Prototyp bis zur Massenproduktion entwickelt und appliziert APS Coatings die am besten geeigneten Funktionsbeschichtungen, um die Leistung vieler mechanischer Teile in jeder Umgebung zu erhöhen.

APS Coatings ist auf das Auftragen von Beschichtungen durch thermisches Spritzen und Wirbelschichtschleudern spezialisiert, investiert in neue Technologien zur Oberflächenbehandlung und modernisiert kontinuierlich sein industrielles Werkzeug.

In diesem Kontext der Innovation haben Lynxter und APS Coatings zusammengearbeitet, um Lösungen für die Maskierung von Silikon-3D-Drucken zu entwickeln.

AUF DEM WEG ZU NEUEN MASKIERUNGSLÖSUNGEN MIT 3D-SILIKONDRUCK

Im April 2022 startete Lynxter einen Aufruf zur Einreichung von Projekten im Rahmen der Entwicklung einer neuen Palette von Materialien für die additive Fertigung. Im Rahmen dieser Ausschreibung wurden Unternehmen ausgewählt, die flexible Teile (aus Silikon, Polyurethan, TPU) für eine Testphase für Maskierungs-, Versiegelungs- und Werkzeuganwendungen usw. verwenden. APS Coatings war eines der ausgewählten Unternehmen.

Nach mehreren Gesprächen identifizierten Lynxter und APS Coatings zwei Fälle von zu druckenden Maskenteilen. Diese Masken werden für das Plasmaspritzen von Keramik auf Teile für den Luft- und Raumfahrt-/Verteidigungssektor verwendet.

Für den ersten Fall fertigte Lynxter etwa 240 Masken mit den Maßen 25 mm x 7 mm x 5 mm an, die einfach auf die zu schützenden Bereiche aufgesteckt wurden.

Damien POMAREDE, Material- und Prozessingenieur bei APS Coating Solutions, erklärt, wie der 3D-Silikondruck eine innovative Maskierungslösung sein kann, um die Validierung von Prototypen zu beschleunigen oder kleine und mittlere Serien zu produzieren.

Was war Ihr Problem, die Herausforderung bei der Zusammenarbeit?

Damien POMAREDE :Bei diesem Programm hatten wir ein relativ komplexes, im Wesentlichen manuelles Maskierungsprotokoll. Die Ausführung dieses Protokolls erfordert von den Bedienern ein hohes Maß an Geschicklichkeit, Aufmerksamkeit und Selbstbeherrschung und birgt ein hohes Risiko von Qualitätsmängeln.

Diese Arbeitsweise könnte für die gelegentliche Herstellung einiger weniger Prototypen geeignet sein, aber sie ist nicht mit einer Steigerung der Belastung und einer regelmäßigen Produktion vereinbar. Es war daher notwendig, unsere Methoden zu verbessern, indem wir diese Maskierungsphase rationalisieren.

Wir hatten bereits unsere SLA-3D-Druckfähigkeiten genutzt, um eine Maskierungslösung zu entwickeln. Die Spezifikationen der gedruckten Materialien waren jedoch nicht mit dem Produktionsprozess vereinbar.

Mit der Zusammenarbeit mit Lynxter wurden zwei Ziele verfolgt.

- Erstens wollten wir das von Lynxter entwickelte Konzept eines 3D-Druckers mit mehreren Materialien kennenlernen und die Leistung der gedruckten Silikone bewerten. Diese Arbeit ist Teil einer umfassenderen Überlegung von APS Coatings, die darauf abzielt, die Hebel zur Verbesserung unserer industriellen Leistung zu identifizieren. Der Druck von Masken und Werkzeugen ist einer von ihnen.

- Das zweite Ziel bestand darin, die Integration des 3D-Druckers als Werkzeug in unsere Entwicklungs- und Produktionsprozesse und seinen Einfluss auf unsere Organisation und Arbeitsmethoden zu bewerten. Die Auswirkungen in Bezug auf Design, Herstellungs- und Testzeit, Eignung für den Bedarf und wirtschaftliche Leistung wurden sorgfältig überwacht.

Warum der 3D-Druck von Elastomeren für das Plasmaspritzen?

DP : Heute verwenden wir viele Silikonmasken als Ersatz für Teile, die durch Plasmaspritzen beschichtet werden. Wir haben festgestellt, dass einige Silikonformulierungen es uns ermöglichen, Masken zu erhalten, die sowohl dem Sandstrahlen als auch dem Plasmaspritzen standhalten und dabei eine gute Haltbarkeit aufweisen. Diese Lösung hat auch den Vorteil, dass sie leicht anzubringen und zu entfernen ist und gleichzeitig eine präzise Abgrenzung und Positionierung der maskierten Bereiche auf den Teilen gewährleistet.

In den meisten Fällen rechtfertigen das Volumen und die Wiederkehr der Märkte die Investitionen, die in die Entwicklung und Herstellung dieser Art von Masken mit traditionelleren Methoden bei unseren Zulieferern getätigt werden, vollkommen.

In Fällen, in denen die Entwicklung von Silikonmasken oder anderen Arten von Werkzeugen nicht möglich ist, müssen wir auf traditionellere Maskierungsmethoden zurückgreifen, die auf der Anwendung von Klebebändern basieren, die an das thermische Spritzen angepasst sind. In diesem Fall ist die schnelle und kosteneffiziente Entwicklung einer 3D-gedruckten Silikon-Maskierungslösung sehr sinnvoll.

Was sind die Vorteile dieser neuen Technologie in Ihrem Fertigungsprozess?

DP: Die wichtigsten Vorteile, die wir feststellen, sind 4 Arten:

>Reaktivität bei der Entwicklung von Maskierungslösungen

Der hauseigene 3D-Druck ermöglicht es uns, die Zeit zwischen der Entwicklung eines Designs, seiner Herstellung und seiner Prüfung unter realen Bedingungen zu verkürzen. Eine schnellere Reaktion auf die Anfragen unserer Kunden ist ein echter Vorteil.

>Genauigkeit der entwickelten Maskierungslösungen

der 3D-Druck ermöglicht es uns, die Feedback-Schleifen zu vervielfachen und so besser auf die Bedürfnisse der Anwendung zu reagieren. Die Verwendung angepasster Masken ermöglicht es uns, die Qualität der behandelten Teile zu verbessern.

>Anpassung an kleinere Serien

Mit dieser Technologie können wir die Investitionen in Personal und Material/Servicekosten bei der Entwicklung unserer Masken und Werkzeuge erheblich reduzieren. Dies ermöglicht es uns, für weniger häufig wiederkehrende oder kleinere Programme spezifische Entwicklungen in Betracht zu ziehen, die effizienter und wirksamer sind als Maskierungsbänder. Auch hier ist unsere Fähigkeit, unabhängig von der Größe der produzierten Serien zu brillieren, eine große Herausforderung.

>Sicherung der Wertschöpfungskette

Von der Entwicklung der Masken bis zur Herstellung und damit bis zur Produktion der Kundenteile ermöglicht uns die Integration dieser Technologie, unser Know-how zu konsolidieren und unsere Kosten und Vorlaufzeiten viel genauer zu kontrollieren als das traditionelle Modell, das auf der Vergabe von Unteraufträgen beruht.

Die Herausforderung für APS Coatings besteht darin, das Vertrauen seiner Kunden zu stärken, indem es eine Produktionskapazität von Masken integriert, die an jede Geometrie angepasst ist.

Ist diese Lösung für die Integration als Maskenlösung im Bereich der Oberflächenbehandlung und -beschichtung geeignet?

DP : Unsere ersten Beobachtungen sind positiv: Die mit den Masken hergestellten Teile haben alle unsere Qualitätskontrollen bestanden. Die Masken haben mindestens zwei Sprühzyklen überstanden, ohne ihre Funktion zu verlieren, und sie haben die beschichteten Bereiche gut abgegrenzt.

In einigen Fällen wird es notwendig sein, einige behördliche Anforderungen zu erfüllen, um die verwendete Silikonformulierung zu qualifizieren. Diese Arbeit ist bei APS Coatings im Gange.

Schließlich scheint die Produktivität des 3D-Druckers mit unseren Anforderungen vereinbar zu sein, denn es hat sich gezeigt, dass die für die Herstellung einer Charge erforderliche Anzahl von Masken in etwa zehn Stunden gedruckt werden kann.

ZUSAMMENFASSUNG DES MASKIERUNGSVORGANGS MIT 3D-DRUCK

ANGEWANDTE BEHANDLUNG Plasmaspritzen

TEMPERATUREN Die Partikel werden bei einer Temperatur von mehr als 2000°C aufgespritzt.

Plasmatemperatur: < 16 000°C

MASKIER- / ENTMASKIERZEIT Die Maskierungszeit des untersuchten Bereichs wird durch 2 geteilt

Entgratungszeit Die Entgratungszeit des untersuchten Bereichs wird durch 2 geteilt

RESISTENZ WÄHREND DER BEHANDLUNG Hat sich das Teil bewegt? Keine Verschiebung der Maske während der Projektion. Ein Punkt der Wachsamkeit liegt in der richtigen Platzierung der Maske in ihrer Position. Dieser Punkt kann durch Information des Bedienpersonals und/oder durch Verbesserung des Designs der Maske behoben werden.

REAKTION AUF DIE BEHANDLUNG Gute Beständigkeit der Masken nach 2 Zyklen. Leichter Abrieb der Maske an den exponierten Stellen

RÜCKSTÄNDE ODER ABGRENZUNGEN AUF DEM TEIL Kein Flüssigkeits- oder Gasübertritt auf dem maskierten Teil beobachtet.

ZUSAMMENFASSUNG DES 3D-DRUCKVERFAHRENS

SEKTOR Industrie - Luft- und Raumfahrt, Verteidigung

ANWENDUNG Maske für die Plasmaprojektion eines Metalloxids

MATERIALIEN Silikon RTV2

ABMESSUNGEN 25 mm x 7 mm x 5 mm

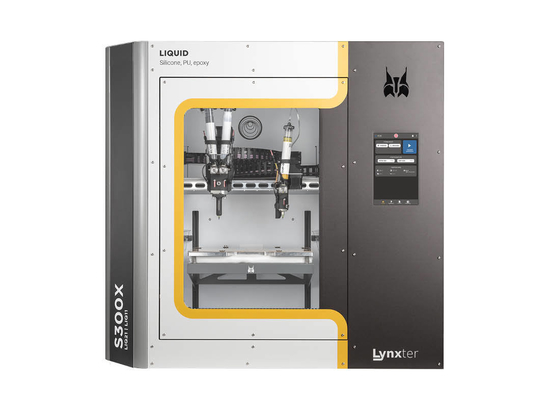

DRUCKTECHNOLOGIE S600D, S300X Drucker in LIQ21

DRUCKZEIT 10 h / 240 Teile

MATERIAL MENGE 84 gr

MATERIALKOSTEN 24,4€

SCHICHTHÖHE 0,35 mm

DÜSENGRÖSSE 0,69 mm

PRODUKTIONSVOLUMEN Serie von 240 Teilen

Diese Tests bestätigen die folgenden Ergebnisse:

- Vereinfachte und optimierte Verfahren für die Vorbereitung und das Auftragen von spezifischen Masken.

- Effiziente Eingrenzung von schwer zu ersparenden Bereichen.

- Erleichterte Entgratungsarbeiten und verbesserte Endbearbeitungsqualität.

- Die Masken sind beständig gegen den Sprühstrahl und können für mindestens zwei Zyklen wiederverwendet werden.

Um seine Studie über Maskierungslösungen für die Oberflächenbehandlung zu erweitern, produziert Lynxter weiterhin größere und komplexere Teile mit dem S600D und dem S300X für trockene Oberflächenbehandlungen wie die Pulverbeschichtung.

Diese neue Lösung ermöglicht die schnelle Herstellung von kundenspezifischen Masken, die wiederverwendet und an jede Form des zu behandelnden Teils angepasst werden können.

Vor allem aber bringt der 3D-Silikondruck einen Effizienzgewinn in der Maskierungsphase und reduziert einen komplexen Vorgang erheblich.