Automatische Übersetzung anzeigen

Dies ist eine automatisch generierte Übersetzung. Wenn Sie auf den englischen Originaltext zugreifen möchten, klicken Sie hier

#Produkttrends

PVD Vakuumbeschichtungstechnologie Anwendungen

Königliche Technologie-Vakuum-Dünnschichtabscheidung

Anwendungen der Vakuumbeschichtung

------------von Donald M. Mattox, Technischer Direktor von SVC

Einführung

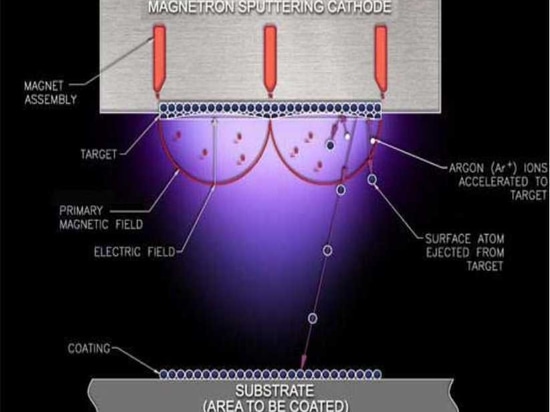

Vakuum ist eine Umgebung, in der der Gasdruck geringer ist als die Umgebung. Ein Plasma ist eine gasförmige Umgebung, in der es genügend Ionen und Elektronen gibt, um eine nennenswerte elektrische Leitfähigkeit zu erreichen. Vakuumbeschichtung ist die Abscheidung eines Films oder einer Beschichtung in einer Vakuum- (oder Niederdruck-Plasma-) Umgebung. Im Allgemeinen wird der Begriff auf Prozesse angewendet, die Atome (oder Moleküle) einzeln abscheiden, wie z.B. physikalische Dampfabscheidung (PVD), chemische Niederdruck-Dampfabscheidung (LP-CVD) oder plasmagestützte CVD (PECVD). Bei PVD-Prozessen stammt das abzuscheidende Material aus der Verdampfung einer festen oder flüssigen Oberfläche. Bei CVD-Prozessen stammt das abgeschiedene Material von einer chemischen Dampfvorläuferart, die durch Reduktion oder thermische Zersetzung - meist auf einer heißen Oberfläche - zersetzt wird.

In einigen Fällen reagiert das abzuscheidende Material mit der gasförmigen Umgebung oder einer codeponierten Spezies und bildet einen Film aus einem Verbundmaterial wie einem Oxid, einem Nitrid, einem Carbid oder einem Carbonitrid. Bei der CVD-Behandlung ermöglicht die Verwendung eines Plasmas zur Fragmentierung des chemischen Dampfvorläufers in der Dampfphase, dass die Zersetzungs- oder Reduktionsprozesse bei niedrigeren Temperaturen ablaufen als bei der reinen thermischen Aktivierung. PECVD kann bei so niedrigen Drücken durchgeführt werden wie bei der PVD-Bearbeitung (Niederdruck-PECVD, LP-PECVD), bei der der Vorläuferdampf hauptsächlich im Plasma abgebaut wird. In einigen Fällen wird ein hybrider Abscheidungsprozess von PVD und LP-PECVD verwendet, um Legierungen, Verbundwerkstoffe oder Verbindungen abzuscheiden. Ein Beispiel sind Metallcarbonitride, bei denen der Kohlenstoff aus einem chemischen Dampfvorläufer wie Acetylen stammt, der Stickstoff aus einem Gas stammt und das Metall aus der Verdampfung, dem Sputtern oder der Lichtbogenverdampfung einer festen oder flüssigen Oberfläche.

Elektrisch leitfähige Schichten

Metallfolien sind die gebräuchlichsten elektrischen Leiterfolien. Metallschichten können als "Gummituch"-Metallisierungen verwendet werden oder zu diskreten Stromschienen ("Streifen") geformt werden, indem das Substrat während der Abscheidung oder durch nachfolgende photolithographische Ätzprozesse abgedeckt wird. Stromschienen werden in der hybriden Mikroschaltungstechnik und bei der Herstellung von Halbleitervorrichtungen eingesetzt. Häufig sind die elektrischen Leiter mehrschichtige Schichten (Stapel), bei denen jede Schicht eine Funktion hat. So kann beispielsweise der Leiterfolienstapel die Zusammensetzung Glas-Ti-Pd-Cu-Au haben. Das Titan (Ti) ist die "Klebeschicht", das Palladium (Pd) bietet Korrosionsbeständigkeit, das Kupfer (Cu) ist ein elektrischer Leiter und das Gold (Au) bietet Korrosionsschutz. Abgelagerte Metallleiter in "Vias" werden zur Herstellung elektrischer Kontakte zwischen verschiedenen Schichten in der Halbleiterfertigung verwendet. Die Gummituchmetallisierung wird verwendet, um elektromagnetische Interferenzen (EMI) und Hochfrequenzinterferenzen (RFI) abzuschirmen, beispielsweise auf Strukturen wie den Kunststoffgehäusen für Mobiltelefone, Elektroden für starre und flexible Kondensatorelektroden und Oberflächen für Radarhäute

Metallnitrid-, Hartmetall- und Silizidschichten sind im Allgemeinen elektrisch leitfähig (Si3N4 und AlN sind wichtige Ausnahmen). In einigen Anwendungen werden Folien aus diesen feuerfesten Materialien verwendet, um Diffusionsbarrieren zwischen den Materialien zu bilden. So wird beispielsweise bei der Halbleitermetallisierung während der Hochtemperaturverarbeitung Aluminium- oder Goldelektrodenmaterial in das Silizium diffundieren. Ein elektrisch leitfähiger Titannitridfilm, der auf der Siliziumoberfläche abgeschieden wird, bevor die Metallelektrode abgeschieden wird, verhindert die Diffusion. Die Erzeugung stabiler, elektrisch leitfähiger, nicht gleichrichtender Metall-Halbleiterkontakte aus Metallen oder Metall-Silizid-Verbindungen ist ein wichtiger Aspekt bei der Herstellung von Halbleitervorrichtungen. Als Dünnschichtwiderstandsmaterialien werden Metallnitride wie Tantalnitrid (TaN) eingesetzt. Intransparente elektrisch leitfähige Oxide wie Chromtrioxid (Cr2O3), Bleioxid (PbO) und Rutheniumsauerstoff (RuO) werden als Elektroden in hochtemperatur-oxidierenden Atmosphären eingesetzt.

Supraleiter sind Materialien, die einen elektrischen Widerstand nahe Null unterhalb einer kritischen Temperatur (Tc) aufweisen. Niedrig-Tc (weniger als [<] 10 Kelvin[K]) Supraleiter sind oft Metalle. Ein typisches Supraleitermaterial mit hohem Tc-Wert (größer als [>] 50 K) ist eine Mischung aus Oxiden (Yttrium-Wismut-Kupfer[Y-Bi-Cu] Oxide, YBCO). Hochtemperatur-Supraleiter-Dünnschichten werden oft durch Laserablation im Vakuum abgeschieden.

Transparente elektrische Leitungen

Transparente leitfähige Oxid-(TCO)-Schichten wie Indiumtrioxid (In2O3), Zinndioxid (SnO2), Zinkoxid (ZnO) und eine Legierung aus Indiumoxid und Zinnoxid (ITO) haben zahlreiche Anwendungen wie Heizgeräte an Fenstern zum Auftauen, antistatische Beschichtungen an Bildschirmen, Elektroden an Flachbildschirmen und elektrochromen Geräten sowie Elektroden an flexiblen (resistiver Bildschirm) und starren (kapazitiver Bildschirm) Touchscre. Der elektrische Widerstand für die TCO-Schichten kann bei guter optischer Übertragung von mehr als 1.000 Ohm pro "Quadrat" bis weniger als 10 Ohm pro Quadrat variieren.

Elektrische Isolatoren

Elektrisch isolierende Schichten werden zur elektrischen Isolierung von leitenden Komponenten in Halbleitervorrichtungen und als Dielektrikum in Kondensatoren verwendet. Gängige Isolierfilmmaterialien sind Siliziumdioxid (SiO2), Aluminiumtrioxid (Al2O3), Tantalpentoxid (Ta2O5), Siliziumnitrid (Si3N4) und Aluminiumnitrid (AlN). Das Einbringen einer dünnen Oxidschicht zwischen einer Metallschicht und einem Halbleiter ermöglicht die Bildung der technologisch wichtigen Metalloxid-Halbleiter-(MOS)-Vorrichtung. Dickbeschichtungen aus SiO2 mit seinem niedrigen Wärmeausdehnungskoeffizienten können mit RF-Sputtern abgeschieden werden. Isolierschichten aus SiO2, Siliziumnitrid (Si2N3) und Glas werden durch PECVD für Verkapselungs- und Isolationsschichten in der Halbleiterverarbeitung abgeschieden.

Optische Folien

Optische Folien, in der Regel Mehrschichtfolien ("Stapel"), sind Folien, die die optische Transmission oder Reflexion einer Oberfläche beeinflussen. Es handelt sich im Allgemeinen um alternierende Schichten von Materialien mit hohen (Germanium[Ge], Si, TiO2, Zirkondioxid[ZrO2], SiO, Cerdioxid[CeO2]) und niedrigen (Magnesiumfluorid[MgF2], SiO2) Brechungsindizes. Eine wichtige Anwendung ist die Antireflexionsbeschichtung (AR) auf Linsen. Optische Filmstapel können als optische Filter verwendet werden. Neutraldichte- oder Graufilter reduzieren die Lichtintensität für alle Wellenlängen gleichermaßen; Breitbandfilter beeinflussen die Transmission von Strahlung über einen weiten Wellenlängenbereich, während enge oder monochromatische Filter die Transmission über einen sehr engen Wellenlängenbereich beeinflussen. Ein Beispiel für einen Breitbandfilter ist ein "Kantenfilter", der das von einer Quecksilberdampflampe emittierte Ultraviolett (UV) "abschaltet". Beispiele für Schmalbandfilter sind die in der Fotografie und in Projektoren verwendeten Farbfilter.

Einige Filmstapel sind eine spezielle Art von optischer Folie, die eine Farbe hat, die sich auf den Betrachtungswinkel (OVIDs) bezieht. Diese Folien ermöglichen eine holografische Darstellung. Diese OVID-Folien werden als Sicherheitsvorrichtungen gegen Fälschungen eingesetzt. Diese Folien sind ein Ergebnis der interfarbigen Folien, die für Dekorfolien und, wenn sie pulverisiert sind, als Pigmente verwendet werden.

Wärmeschutzbeschichtungen

Die Zusammensetzung der Wärmedämmschichten auf Fenstern ist je nach gewünschtem Endergebnis unterschiedlich. Soll das Objekt verhindern, dass Sonneneinstrahlung durch das Fenster eintritt, kann eine mehrschichtige Folie aus Glas-TiO2-Cr-TiO2 verwendet werden (Sonnenschutzbeschichtung). Soll das Objekt Wärme im Raum halten, kann mit einem dünnen Silberfilm 85 bis 95 % der Infrarot-Niedertemperaturstrahlung in den Raum zurückreflektiert werden (Low-E-Beschichtung). Eine solche "Doppel-E-Beschichtung" ist Glas-ZnO-Ag-(Ti)-ZnO-Ag-(Ti)-ZnO-Ag-(Ti)-ZnO-TiO2. Das ZnO bietet eine entspiegelte Beschichtung.

Andere Arten von Wärmeschutzbeschichtungen werden verwendet, um Sonnenstrahlung zu absorbieren (Solarabsorber), Sonnenstrahlung selektiv zu absorbieren und keine Infrarotstrahlung abzugeben (selektive Solarabsorber), oder um einen hohen Emissionsgrad zu haben, um die Kühlung durch Strahlung zu verbessern. Wärmedämmschichten werden verwendet, um den Wärmetransport von einer heißen Umgebung zum Substrat zu reduzieren. Zirkoniumoxid (ZrO2), das mit Calciumoxid (CaO), MgO oder Y2O3 stabilisiert ist, wird als Wärmedämmschicht auf Turbinenschaufeln von Flugtriebwerken verwendet.

Reflektorbeschichtungen

Metallfolien werden häufig für Reflektorflächen verwendet. Silber wird oft verwendet, wenn Korrosion kein Problem darstellt, wie z.B. bei Rückspiegeln. Aluminium kann wahlweise als Front- oder Rückstrahler eingesetzt werden. Häufig werden aluminierte Front-Oberflächenreflektoren, wie z.B. Scheinwerferreflektoren, mit einer schützenden Polymerfolie (Deckschicht) überzogen. Chrom wird bei Frontreflektoren eingesetzt, wenn Korrosion ein Problem darstellt, obwohl sein Reflexionsvermögen im Sichtbaren (60%) geringer ist als bei Aluminium (> 90%). Reflektorfolien werden in zahlreichen häufig anzutreffenden Anwendungen eingesetzt, wie beispielsweise auf CDs für die Video- und Musikaufbewahrung, Lampenreflektoren und optischen Spiegeln wie den Rückspiegeln für Autos. In einigen Fällen werden mehrschichtige Schichten, ähnlich mehrschichtigen optischen Schichten, verwendet, um bestimmte Wellenlängen selektiv zu reflektieren und nicht andere. Beispiele sind "Kaltlichtspiegel", die die sichtbare Strahlung reflektieren, aber nicht die Infrarotwellenlängen und "Wärmespiegel", die das Infrarot, aber nicht das Sichtbare reflektieren. Wärmespiegel werden verwendet, um die Innentemperatur von Halogenlampen zu erhöhen. Kaltlichtspiegel werden verwendet, um die Wärme der Bühnenbeleuchtung von Schauspielern zu reduzieren.

Verpackung

Barrierebeschichtungen werden auf flexiblen Polymerfolien und Papier für Lebensmittelverpackungen verwendet, um die Wasserdampfdurchlässigkeit (WVTR) und die Sauerstoffdurchlässigkeit (OTR) durch das Papier oder die Polymerfolie zu reduzieren. Das gebräuchlichste Barrierebeschichtungsmaterial ist Aluminium, das auf Rollen mit Polymerfolie (Bahn) abgeschieden und dann an "Verarbeiter" geliefert wird, die die Verpackung herstellen. In einigen Fällen werden die Metallbeschichtungen auf eine Oberfläche aufgebracht und dann auf die Verpackungsfolie "übertragen". Transparente Barrierebeschichtungen sind in vielen Fällen wünschenswert. Schichten aus SiO2-x, durch reaktive Verdampfung und PECVD und Verbundbeschichtungen aus SiO2:30% Al2O3 durch Elektronenstrahl-Ko-Verdampfung werden zur Bildung transparenter Barriereschichten eingesetzt. Das Verbundbeschichtungsmaterial ist dichter und flexibler als das SiO2- oder Al2O3-beschichtete Material allein. Aluminiumfolien werden auf mit Polymerhelium gefüllten Ballons verwendet, um den Heliumverlust zu reduzieren.

Dekorative und Dekorative/Verschleißbeschichtungen

Die Metallisierung für rein dekorative Zwecke ist ein großer Markt. Die Anwendungen reichen von der Beschichtung von Polymerfolien, die dann in dekorative Anwendungen wie Ballons und Etiketten umgewandelt werden, bis hin zur Metallisierung von dreidimensionalen Artikeln wie Sporttrophäen, Zinkdruckguss- und Polymerform-Dekorvorrichtungen und Kosmetikbehältern. Häufig bestehen diese Beschichtungen aus einer reflektierenden Aluminiumbeschichtung, die auf eine glatte Basisbeschichtung aufgebracht und dann mit einem eingefärbten Lack überzogen wird, um der Beschichtung die gewünschte Farbe und Textur sowie Korrosions- und Verschleißfestigkeit zu verleihen.

In einigen Anwendungen wird neben den dekorativen Aspekten der Beschichtung auch die Verschleißfestigkeit der Beschichtung gefordert. So ist beispielsweise Titannitrid (TiN) goldfarben und Titankarbonitrid (TiCxNy) kann je nach Zusammensetzung von Gold über Lila bis hin zu Schwarz in der Farbe variieren. Zirkoniumnitrid (ZrN) hat die Farbe von Messing und ist wesentlich verschleiß- und kratzfester als Messing. Dekorative Beschichtungen werden auf Türbeschlägen, Sanitärarmaturen, Modeartikeln, Schiffsbeschlägen und anderen Anwendungen verwendet.

Harte und verschleißfeste Beschichtungen

Hartbeschichtungen werden oft als metallurgische Beschichtungen bezeichnet und sind eine Art tribologische Beschichtung. Die Hartbeschichtungen werden eingesetzt, um die Schneidleistung und Lebensdauer von Schneidwerkzeugen zu erhöhen und die Maßtoleranzen von Bauteilen einzuhalten, die in verschleißbehafteten Anwendungen, wie beispielsweise Spritzgussformen, eingesetzt werden. Darüber hinaus können die Beschichtungen als Diffusionsbarriere dienen, wenn durch Bewegung zwischen den Oberflächen oder Korrosionsschutz in aggressiven Umgebungen hohe Temperaturen entstehen. Es gibt verschiedene Klassen von harten Beschichtungsmaterialien. Dazu gehören: ionisch gebundene Metalloxide (Al2O3, ZrO2 und TiO2), kovalent gebundene Materialien (SiC, Bor-Kohlenstoff[B4C], Diamant, diamantähnlicher Kohlenstoff[DLC], TiC, AlN, CrC, Mischkarbid-, Nitrid- und Carbonitrid-Verbindungslegierungen und kubisches Bornitrid) und einige Metalllegierungen (Kobaltchrom-Aluminium-Yttrium[CoCrAlY], NiAl, NiCrBSi). In einigen Fällen können die Beschichtungen geschichtet werden, um die Eigenschaften zu kombinieren.

Harte Beschichtungen werden auch verwendet, um den Ermüdungsverschleiß zu minimieren, wie er in Kugellagern vorkommt. Verschleißschutzbeschichtungen können auch auf Oberflächen mit geringer oder periodischer Belastung aufgebracht werden. So werden beispielsweise harte Beschichtungen auf Kunststoffe aufgebracht, um die Kratzfestigkeit zu verbessern. Anwendungen finden sich an geformten Kunststofflinsen und Kunststoff-Flugzeugüberdachungen. In einigen Fällen können Verschleißbeschichtungen wie SiO2 oder Al2O3 auf bereits harte Oberflächen wie Glas aufgebracht werden, um die Kratzfestigkeit zu erhöhen.

Elektrisch aktive Schichten

Dotierte Siliziumschichten werden in Halbleitervorrichtungen verwendet, und diese Schichten werden oft mit einer sehr anspruchsvollen PVD-Verdampfungstechnik namens Molekularstrahlepitaxie (MBE) oder einer CVD-Technik der Dampfphasenepitaxie (VPE) abgeschieden. Amorphes Silizium für Solarzellen wird mittels PECVD auf Bahnen und starren Substraten abgeschieden. Elektrochrome Schichten, die die optische Übertragung durch Anlegen einer Spannung verändern, sind abhängig von der Diffusion einer mobilen Spezies in der Folie unter einem elektrischen Feld. Filme aus einem Material wie Selen können sich unter Lichteinwirkung elektrisch aufladen. Solche Schichten werden verwendet, um den Toner in Fotokopierern zu halten.

Magnetische Speichermedien

Magnetische Materialien werden als "hart" oder "weich" eingestuft, je nachdem, wie schwer es ist, das Magnetfeld zu magnetisieren, zu entmagnetisieren oder zu "schalten". Weichmagnetische Materialien wie die Permalloys (Eisen[Fe]:40 bis 80% Ni) und Y2Fe5O12 (Granat) werden in Speichergeräten verwendet, bei denen die Daten häufig geändert werden. Hartmagnetische Materialien wie Fe3O4, Co:Ni:Wolfram[W], Co:rhenium[Re], Gadolinium[Gd]:Co und Gd:terbium[Tb]:Fe werden in dauerhafteren Aufzeichnungsmedien wie beispielsweise Tonbändern verwendet. Verschiedene Techniken werden verwendet, um die magnetischen Domänen zu definieren, die als Speicherorte dienen.

Korrosionsschutzbeschichtungen

Der Schutz vor einer aggressiven chemischen Umgebung kann auf verschiedene Weise erreicht werden. Die Oberfläche kann mit einem inerten Material oder mit einem Material beschichtet werden, das nach Reaktion mit der Umgebung eine Schutzoberfläche bildet, oder mit einem Material, das zum Schutz des darunter liegenden Materials auf opferbedingte Weise entfernt wird. Tantal, Platin und Kohlenstoff sind in vielen chemischen Umgebungen inert. So werden beispielsweise Kohlenstoffbeschichtungen auf Metallen verwendet, die aus Kompatibilitätsgründen in den menschlichen Körper implantiert werden. In der Luft- und Raumfahrtindustrie werden Teile nach dem PVD-Verfahren der Ionen-Dampfabscheidung (IVD) aluminiumbeschichtet, um die galvanische Korrosion von ungleichen Materialien in Kontakt zu verhindern.

Chrom, Aluminium, Silizium und die MCrAlY (wobei M Ni, Co, Fe ist) Legierungen reagieren mit Sauerstoff, um eine kohärente schützende Oxidschicht auf der Oberfläche zu bilden. Wenn die Metallionen (Fe, Cu) schneller diffundieren als der Sauerstoff durch das Oxid, bildet sich ein dickes Oxid auf der Oberfläche. Diffundiert der Sauerstoff schneller durch das Oxid als die Metallionen (Al, Si, Ti, Zr - die "Ventilmetalle"), kommt es an der Grenzfläche zur Oxidation und es entsteht ein dünnes Oxid. Die MCrAlY-Legierungsbeschichtungen werden als Schutzschichten auf Turbinenschaufeln von Flugtriebwerken eingesetzt. Cadmium-, Aluminium- und Al:Zn-Legierungen werden als galvanische Opferbeschichtungen auf Stahl verwendet. Die Vakuum-Cadmium ("vac cad") Beschichtung hat gegenüber galvanisiertem Cadmium den Vorteil, dass bei der Vakuumbeschichtung keine Möglichkeit der Wasserstoffversprödung von hochfestem Stahl besteht.

Festschmierstoffe / Reibungsarme Beschichtungen

Die NASA war Vorreiter bei der Verwendung von vakuumbeschichteten Dünnfilm-Festschmierstoffen. Die Schmierstoffe sind zwei Arten: die scherarmen Metallschmierstoffe - wie Silber und Blei - und die laminar-schernden Verbundwerkstoffe - wie Molybdändisulfid (MoS2). Die scherarmen Metallschmierstoffe werden in Anwendungen mit hohem Drehmoment eingesetzt, wie beispielsweise den Drehanoden in Röntgenröhren. Scherarme Verbundwerkstoffe werden in mechanisch gelagerten Anwendungen im Vakuum und dort eingesetzt, wo das "Kriechen" des Schmierstoffs ein Problem darstellen kann. Da für die Schmierung nur ein sehr dünner Film benötigt wird, führt das Aufbringen des Schmierfilms nicht zu wesentlichen Maßänderungen. Reibungsarme Beschichtungen aus metallhaltigem Kohlenstoff (Me-C) werden zur Verschleißminderung bei mechanischen Kontaktanwendungen eingesetzt

Freistehende Strukturen

Freistehende Strukturen können hergestellt werden, indem eine Beschichtung auf eine Oberfläche (Dorn) aufgebracht, dann die Beschichtung von der Dornoberfläche getrennt oder der Dorn gelöst wird. Die Technik ist nützlich für die Herstellung sehr dünner Strukturen, komplexer Oberflächen oder Folien oder Bleche aus Materialien, die durch Walzen schwer zu verformen sind. Beispiele sind Berylliumfenster für die Röntgenübertragung, Bor-Dünnwandkegel für Hochfrequenz-Audio-Lautsprecher und Folien aus Ti-V-Al-Metalllegierungen. Eine relativ neue Anwendung ist die Herstellung von mikroelektromechanischen Systemen (MEMS), bei denen sehr kleine Strukturen durch Depositions- und Ätzprozesse hergestellt werden.

Basislacke für die Galvanik

Materialien, die aufgrund der schnellen Oxidbildung schwer galvanisierbar sind, können durch PVD-Verfahren mit einer haftfesten Basisschicht beschichtet und anschließend durch Galvanisieren aufgebaut werden. Beispiele sind die Beschichtung von Titan, Uran und Zirkonium, wobei eine Basisschicht aus einem Material wie Nickel oder Kupfer im PVD-Verfahren aufgebracht wird, bevor die galvanische Beschichtung aufgebaut wird.

Polymerfilme

Das Interesse an der Abscheidung von organischen und anorganischen Polymerfilmen im Vakuum nimmt zu. Diese Schichten können durch Kondensation eines Monomers mit anschließender Elektronenstrahl- oder UV-Härtung zur Polymerisation des Monomers oder durch Plasmapolymerisation des Monomers gebildet werden. Der Monomer-Vorläufer kann ein Polymermaterial auf Kohlenstoff-, Silizium- oder Borbasis ergeben, das häufig Wasserstoff, Chlor oder Fluor enthält. Fluorhaltige Schichten werden zur Bildung hydrophober Oberflächen eingesetzt.