Automatische Übersetzung anzeigen

Dies ist eine automatisch generierte Übersetzung. Wenn Sie auf den englischen Originaltext zugreifen möchten, klicken Sie hier

#Neues aus der Industrie

Wie kann die Aufrechterhaltung des Zementproduktionsflusses in 5 Punkten gewährleistet werden?

Zementhersteller können verschiedene Methoden anwenden, um Materialansammlungen zu verhindern und zu beseitigen und den Materialfluss während des gesamten Zementherstellungsprozesses zu verbessern.

Standard Industrie International, Spezialist für Umschlag- und Reinigungsgeräte für die Schüttgutindustrie, arbeitet seit vielen Jahren mit großen Zementkonzernen an diesem Thema. Die Experten des international tätigen französischen Unternehmens erläutern hier, wie Ansammlungen und Verstopfungen in verschiedenen Bereichen des Zementwerks behandelt werden können, um so die Produktivität und die Anlagensicherheit zu verbessern.

1- Beseitigen Sie Ablagerungen im Vorwärmturm und den Schneemann-Effekt im Klinkerkühler.

Diese Probleme treten häufig auf und müssen vermieden werden, um eine stabile und regelmäßige Klinkerproduktion zu gewährleisten.

In diesem Zusammenhang bietet Standard Industrie International seinen Kunden eine komplette Palette von AIRCHOC®-Luftkanonen an. Dazu gehören sowohl Vorwärmtürme als auch Kühler. Der AIRCHOC®-Kopf besteht aus Stahlguss mit einer irisierenden Zinkbeschichtung, die speziell für den Einsatz bei hohen Temperaturen entwickelt wurde.

Ein abgestimmter Zeitplan für das Abfeuern der Luftkanonen garantiert die Beseitigung von Verstopfungsrisiken und eine konstante Produktion ohne Unterbrechungen.

CUCTOMER GEHÄUSE : LOMA NEGRA, Werk Zapala (Teil der brasilianischen Gruppe INTERCEMENT) in Argentinien

Dieses Zementwerk hat seinen Vorwärmturm mit 11 AIRCHOC® Luftkanonen ausgestattet, um die Verstopfungen zu beseitigen und das manuelle Läuten zu vermeiden.

Sie werden während der nächsten Ofenabstellung im August 2022 im Steigrohr installiert, zusätzlich zu den 18 erworbenen AIRCHOC® (12 Luftkanonen im Juli 2018 und 6 Luftkanonen im Mai 2019), die im Ofeneinlauf, in der Rauchkammer und in den Zylindern installiert sind. Dieser Standort, der über einen KHD-Produktionsofen mit einer Kapazität von 760 t/d (1970) verfügt, verwendet 80 % Gas und 20 % Heizöl. Die AIRCHOC®-Luftkanonen sind bei dieser Art von Anlage sehr effektiv.

2- Vermeiden Sie die Ansammlung von Material in der Rauchkammer und vermeiden Sie die Verlangsamung der Gasgeschwindigkeit.

Dieser Bereich ist von zentraler Bedeutung, und ihn frei von Ablagerungen zu halten, erleichtert die Gaszirkulation. Hier ist ein Beispiel für eine Installation von 5 MACSYS® in kabelloser Ausführung.

Der MACSYS® ist eine spezielle Art von Luftkanone, bei der mehrere Köpfe an denselben Tank angeschlossen sind. Für diese Anwendung sind alle zwanzig Köpfe mit schwingungsdämpfenden Hülsen ausgestattet. Jede Hülse ist dann über ein Netz von Rohren mit der Rauchkammer verbunden. Am Ende jedes festen Rohres befinden sich Ablenkbleche, die je nach Reinigungsaufgabe unterschiedliche Eigenschaften aufweisen.

Jérémie FRELIEZ, Leiter des Konstruktionsbüros von Standard Industrie International, kommentiert die Besonderheiten dieser Anlage:

"Das Ziel ist es, die Ecken leicht zu erreichen, um die Reinigung zu verbessern, indem fünf MACSYS® auf vier verschiedenen Ebenen positioniert werden. Die kabellose Lösung hat es uns ermöglicht, die Kosten für Kabel und Kabeltrassen erheblich zu senken.

Das Füllen des 200-Liter-Tanks bei sechs Bar dauert durchschnittlich zwei bis drei Minuten, was kurze Brenngeschwindigkeiten ermöglicht. Das unmittelbare Ergebnis ist eine Verbesserung der Qualität des Zements und der Produktionsrate. Nach dieser Installation und ihrer Effizienz rüstete der Kunde auch den Kühler aus.

Der MACSYS® Wireless wird von der gleichen Steuertafel gesteuert, die bis zu achtundzwanzig AIRCHOC® Luftkanonen verwalten kann

3- Verhinderung von Verstopfungen in Lagersilos.

Materialverstopfungen in Silos führen zu Produktivitätsverlusten, aber auch zu einem erhöhten Risiko für das Wartungspersonal. Wenn sich eine Verstopfung löst, kann sie zudem durch Herausfallen Schäden verursachen. Der Produktionsfluss kann unterbrochen werden.

AIRCHOC® Luftkanonen werden auf Silos installiert, um bestehende Verstopfungen zu beseitigen, die Bildung neuer Verstopfungen zu verhindern und somit Reinigungseingriffe zu reduzieren oder zu vermeiden. Dies gilt insbesondere für Kalkstein-, Puzzolan-, Ton- und Kalksilos sowie am Ende des Prozesses für Klinker-, Zement- und Ascheaufbereitungssilos.

4- Begrenzung der Verschmutzungsrisiken im Zusammenhang mit der Verwendung alternativer Brennstoffe während des gesamten Zementherstellungsprozesses.

Die große Mehrheit der Zementwerke setzt heute verstärkt alternative Brennstoffe, Biomasse und verschiedene Abfälle zur Beschickung ihrer Öfen ein. Die Kosten dieser Brennstoffe, die billiger sind als die "Rohstoffe", ihr Überangebot auf dem lokalen Markt, die Reduzierung der CO2-Emissionen, die Schonung der Ressourcen und der hohe thermische Wirkungsgrad dieser Brennstoffe haben fossile Brennstoffe überflüssig gemacht.

Die Verwendung alternativer Brennstoffe hat Standard Industrie dazu veranlasst, sich anzupassen und verschiedene Luftkanonensysteme anzubieten, um diese neuen Verstopfungsprobleme zu lösen. Standard Industrie bietet eine technische Antwort, die an die Entwicklung der Technologien angepasst ist. Die Verbrennung von Kohle und die Verbrennung verschiedener alternativer Brennstoffe sind sehr unterschiedliche Prozesse.

Benoît PLUCHON, Export Sales Manager bei Standard Industrie International, teilt seine Erfahrungen:

"Unsere Experten haben in den letzten 15 Jahren beobachtet, dass die Verwendung von alternativen Brennstoffen die Art der Verschmutzung verändert. In der Tat ist der Schwefelgehalt im Allgemeinen höher als früher, als unsere Kunden 100 % fossile Brennstoffe verbrannten. Wir haben die Prozessstabilität und den Betrieb des Zementofens untersucht, einschließlich der Ansammlung von Material in den Zyklonen oder anderen Bereichen des Prozesses, und sind zu dem Schluss gekommen, dass die üblichen Verschmutzungen durch den Einsatz alternativer Brennstoffe klebriger und stärker sind."

Um die Effizienz der Luftkanonenanlage aufrechtzuerhalten und "Weihnachtsbaumanlagen" (eine große Anzahl von Kanonen im Vorwärmturm) zu vermeiden, optimierte Standard Industrie die Effizienz seiner Luftkanone, um mehr Einfluss auf die Verstopfung zu haben.

David FREGEZ, seit über 15 Jahren Produktmanager bei Standard Industrie International, erklärt:

"Seit mehr als 5 Jahren schlägt Standard Industrie seinen Kunden vor, ihre Meinung über die Größe der mechanischen Geräte zu ändern. Früher wurden für einen Prozess, bei dem ein Großteil der fossilen Brennstoffe verbrannt wird, die technische Studie und das Angebot mit einem AIRCHOC® mit einem Auslassdurchmesser von 100 mm (4") vorgeschlagen. Bei einem Vergleich stellten wir fest, dass die Verwendung eines solchen Durchmessers weniger effektiv war, wenn unsere Kunden eine Mischung aus fossilen und alternativen Brennstoffen verwendeten. Die erzeugte Aufprallkraft reichte nicht aus, und die erhöhte Feuerungsfolge war auf Dauer nicht wirklich effektiv. Außerdem war dies mit zusätzlichen Wartungsarbeiten verbunden, die zusätzliche Kosten verursachten und wertvolle Zeit kosteten. Die schrittweise Umstellung auf 150mm (6") Köpfe ist bekanntermaßen sehr effektiv und wirtschaftlich."

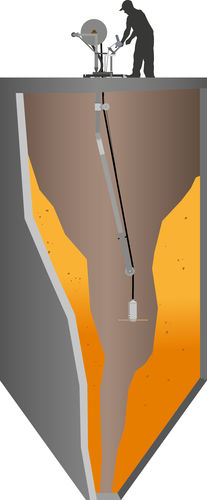

5- Reinigung der Zementsilos

Die Zementlagerung in großen Betonsilos ist nicht immun gegen Verstopfungen. Einige Werke entscheiden sich für die Installation von Reinigungssystemen wie AIRCHOC®-Luftkanonen, andere wiederum reinigen ihre Silos regelmäßig manuell, wenn die Abzüge verstopft sind und das Produkt an den Wänden klebt.

Cyril PARISOT, Leiter der Abteilung "Cleaning Services" bei Standard Industrie International, erklärt:

"Es gibt verschiedene Methoden wie Fluidisierungsdüsen, Rüttler, Seilzugang oder Explosionen, aber diese sind nicht die wirksamsten und sichersten Lösungen.

Das GIRONET hingegen ist die sicherste Reinigungslösung auf dem Markt, um ein sehr zufriedenstellendes Ergebnis zu erzielen. Es handelt sich um eine Maschine, die oben auf dem Silo positioniert werden muss. Ein Gelenkarm gleitet ins Innere und der von außen gesteuerte Motor treibt eine Reihe von Werkzeugen an, um die gesamte Lagereinheit zu reinigen. Kunden, die sich für diese Methode entscheiden, können ihre ursprüngliche Lagerkapazität nahezu wiederherstellen. Das Interventionsteam von Standard Industrie International stellt die volle Kapazität des Silos wieder her, ohne dass ein menschliches Eingreifen im Inneren erforderlich ist, und, was wichtig ist, dies schließt jedes Unfallrisiko aus. Das GIRONET gibt es in einer ATEX-Version, aber abgesehen von dieser jüngsten Entwicklung ist es das Gerät, das in unserem Unternehmen die wenigsten Änderungen erfahren hat, da es sich bei zahlreichen Einsätzen bewährt hat. Unsere Teams sind 10 Monate im Jahr im Einsatz, um die Lagereinheiten zu warten oder im Falle einer völligen Verstopfung Fehler zu beheben".

KUNDENFALL : CALCIA Beaucaire in Frankreich

Aufgrund von Feuchtigkeit verstopfte das Zementsilo und bildete eine Brücke, so dass eine Entnahme nicht mehr möglich war. Nur durch den Einsatz des STANDARD INDUSTRIE-Teams konnte das Silo wieder betriebsbereit und sicher gemacht werden, ohne dass Bediener im Silo waren.

Wie funktioniert diese Art von Eingriff?

Wenn die Anlage mit einer reduzierten Entnahmekapazität konfrontiert ist, hilft der Einsatz des von Standard Industrie International vorgeschlagenen pneumatischen GIRONET bei der Reinigung der Silos und ermöglicht die Wiederherstellung der gesamten Lagerkapazität.

Der Gelenkarm des GIRONET, der sich um 360° dreht, beseitigt die Probleme mit Rattenlöchern. Diese Lösung erfüllt strenge Sicherheitsstandards: Sie vermeidet die Anwesenheit von Menschen im Silo. Der Einsatz des GIRONET ermöglicht es, die Sammelkapazität zu erhöhen, um Versorgungsunterbrechungen zu vermeiden. Das GIRONET ist bei jeder Art von Verstopfung, Produkt oder Lagereinheit wirksam. Er kann ohne Produktionsunterbrechung eingesetzt werden.

Auch die Entstopfung mit dem POWERNET löst Brückenprobleme durch sicheres Aufbrechen des verstopften Materials, damit es freier fließen kann. Der POWERNET wird vor dem GIRONET eingesetzt, wenn die Lagereinheit vollständig verstopft ist. Die Idee des POWERNET ist es, einen Schornstein zu schaffen, durch den der GIRONET die Ablagerungen absinken lässt.

Die Umwelt, die Sicherheit und die Rentabilität stehen im Mittelpunkt jeder Industrie; es gibt viele kurz- und mittelfristige Alternativen auf dem Markt. Standard Industrie International, das in der Zementindustrie stark engagiert ist, hat sich dafür entschieden, den größten internationalen Konzernen Qualitätsprodukte anzubieten, die fortschrittliche Technologie mit einer an die Produktivitätsprobleme angepassten Antwort verbinden.