Automatische Übersetzung anzeigen

Dies ist eine automatisch generierte Übersetzung. Wenn Sie auf den englischen Originaltext zugreifen möchten, klicken Sie hier

#Neues aus der Industrie

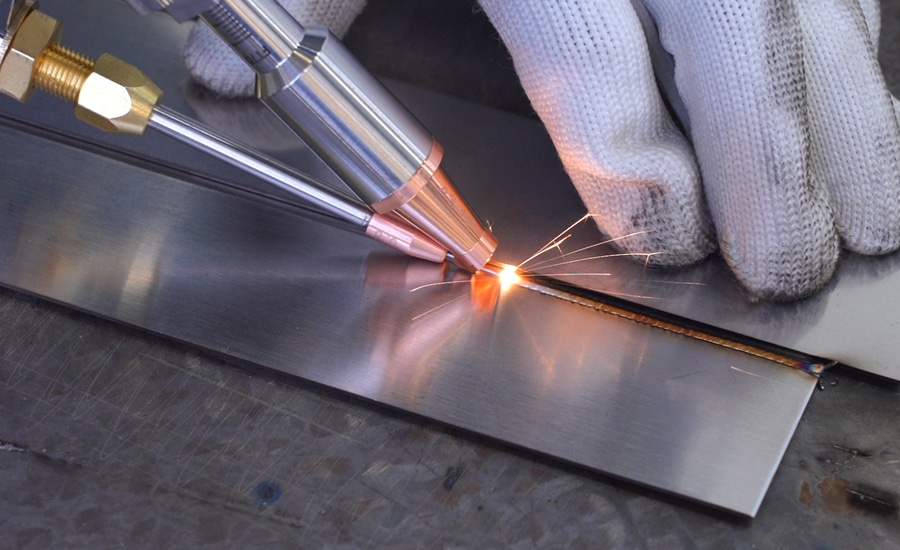

Die Vorteile des Laserschweißens gegenüber dem herkömmlichen WIG-Schweißen

Vorteile des Laserschweißens

Schweißen ist ein wichtiges Verfahren in verschiedenen Branchen, von der Automobilindustrie bis zur Luft- und Raumfahrt. Mit dem technologischen Fortschritt ändern sich auch die Methoden zum Verbinden von Materialien. Das Laserschweißen hat sich als überlegene Alternative zum herkömmlichen Wolfram-Inertgas-Schweißen (WIG) herauskristallisiert und bietet eine Reihe von Vorteilen, die Qualität, Effizienz und Präzision verbessern.

Präzision und Genauigkeit

Beim Laserschweißen wird ein stark gebündelter Lichtstrahl zum Schmelzen von Materialien verwendet, was eine äußerst präzise Kontrolle über den Schweißbereich ermöglicht. Diese Präzision wird vom WIG-Schweißen nicht erreicht, bei dem eine Wolframelektrode und ein inertes Schutzgas zum Einsatz kommen. Die Genauigkeit des Laserschweißens ist besonders bei komplizierten Teilen und empfindlichen Materialien von Vorteil, bei denen ein kleines Schweißbad erforderlich ist.

Geschwindigkeit und Effizienz

Die Geschwindigkeit, mit der das Laserschweißen durchgeführt werden kann, ist wesentlich höher als beim WIG-Schweißen. Die hohe Energiedichte des Laserstrahls ermöglicht ein schnelles Schmelzen und Erstarren, was sich in kürzeren Schweißzeiten niederschlägt. Diese höhere Geschwindigkeit steigert nicht nur die Produktivität, sondern reduziert auch die Wärmeeinflusszone und damit das Risiko von Verzug.

Berührungsloses Verfahren

Einer der wichtigsten Vorteile des Laserschweißens ist seine Berührungslosigkeit. Im Gegensatz zum WIG-Schweißen, bei dem sich die Elektrode in unmittelbarer Nähe des Werkstücks befinden muss, ist beim Laserschweißen kein Körperkontakt erforderlich. Dadurch entfällt das Risiko einer Verunreinigung durch die Elektrode und die Gefahr der Beschädigung empfindlicher Bauteile wird verringert.

Abdeckung

Material-Kompatibilität

Laserschweißen ist vielseitig und kann bei einer Vielzahl von Materialien eingesetzt werden, darunter Metalle, Kunststoffe und Keramik. Diese Anpassungsfähigkeit ist ein wesentlicher Vorteil gegenüber dem WIG-Schweißen, bei dem für verschiedene Metallarten unterschiedliche Zusatzwerkstoffe oder Einstellungen erforderlich sein können.

Sauberkeit und Qualität

Die Sauberkeit des Schweißprozesses ist ein weiterer Bereich, in dem sich das Laserschweißen auszeichnet. Da es keinen physischen Kontakt gibt und der Prozess automatisiert ist, besteht eine geringere Gefahr, dass Verunreinigungen in die Schweißnaht gelangen. Das Ergebnis ist eine sauberere, qualitativ hochwertigere Schweißnaht mit weniger Fehlern.

Geringere Verformung

Die örtlich begrenzte Wärmeeinbringung beim Laserschweißen minimiert das Risiko eines Verzugs des Werkstücks. Dies ist besonders wichtig für Anwendungen, bei denen die Beibehaltung der ursprünglichen Form und Abmessungen des Materials entscheidend ist.

Automatisierung und Integration

Laserschweißsysteme sind in hohem Maße automatisierbar und lassen sich nahtlos in automatisierte Produktionslinien integrieren. Diese Automatisierung verbessert nicht nur die Konsistenz und Wiederholbarkeit, sondern verringert auch den Bedarf an qualifizierten Arbeitskräften, was sie zu einer attraktiven Option für Branchen macht, die ihre Abläufe rationalisieren wollen.

Fazit

Während das WIG-Schweißen seit vielen Jahren eine zuverlässige Methode ist, bietet das Laserschweißen ein neues Niveau an Präzision, Geschwindigkeit und Qualität. Da die Industrie immer höhere Standards und effizientere Verfahren fordert, ist das Laserschweißen die bevorzugte Wahl für die Verbindung von Materialien in einer Vielzahl von Anwendungen.