Automatische Übersetzung anzeigen

Dies ist eine automatisch generierte Übersetzung. Wenn Sie auf den englischen Originaltext zugreifen möchten, klicken Sie hier

#Produkttrends

Eine Auswahlhilfe für Linearsysteme

Riemen-, Kugelumlaufspindel-, Zahnstangen- und Ritzelantrieb, Linearmotorantrieb, Pneumatikantrieb.

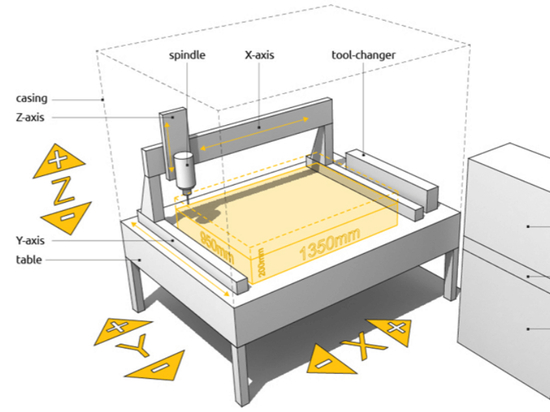

Vorbei sind die Zeiten, in denen Maschinenkonstrukteure und -bauer vor der Wahl standen, entweder ihr eigenes Linearsystem von Grund auf neu zu konstruieren oder sich mit einer begrenzten Auswahl an vormontierten Systemen zufrieden zu geben, die in den meisten Fällen nicht perfekt für ihre Anwendung geeignet waren. Heute bieten Hersteller Systeme an, die auf einer Reihe von Antriebsmechanismen basieren - Kugelumlaufspindeln, Riemen, Zahnstangen, Linearmotoren und Pneumatik - mit Führungs- und Gehäuseoptionen, die für praktisch jede Anwendung, Umgebung oder Platzbeschränkung geeignet sind. Das Dilemma für Ingenieure besteht jetzt weniger darin, ein System zu finden, das für ihre Anwendung geeignet ist, sondern vielmehr darin, aus der Vielzahl der verfügbaren Konfigurationen die beste Lösung auszuwählen.

Viele Helfer sind geschaffen worden, um bei diesem Auswahlverfahren zu helfen. Diese haben typischerweise die Form einer Tabelle mit den wichtigsten Anwendungsparametern im Vergleich zum Systemtyp, mit Symbolen zur Bewertung der Eignung jedes Systems für jeden Parameter. Dieses Layout bietet zwar eine schnelle, visuelle Referenz, lässt jedoch einige der Feinheiten der Fähigkeiten und Schwächen der einzelnen Systeme außer Acht. In einem Versuch, etwas tiefer zu graben, werden im Folgenden die spezifischen Stärken und Grenzen der gängigsten Typen vormontierter linearer Systeme betrachtet.

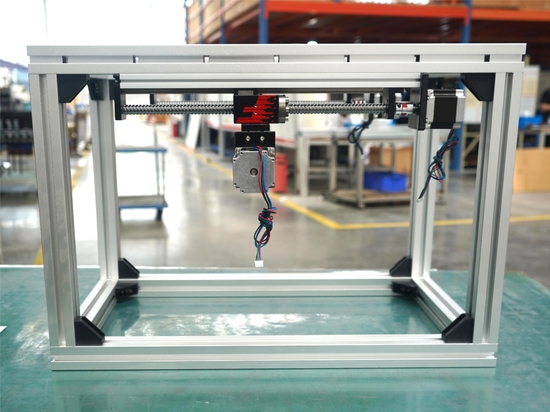

Riemengetriebene Systeme

Riemenantriebssysteme sind wahrscheinlich am besten bekannt für ihre Fähigkeit, lange Strecken zurückzulegen. Sie sind auch in der Lage, hohe Geschwindigkeiten zu erreichen, da Riemenantriebe keine umlaufenden Elemente verwenden. In Verbindung mit nicht umlaufenden Führungen, wie z.B. Kurvenrollen oder Rädern, können Riemen in der Regel Geschwindigkeiten bis zu 10 m/s erreichen. Riemengetriebene Systeme eignen sich auch gut für raue Umgebungen, da es keine Wälzkörper gibt, die durch Schmutz beschädigt werden können, und das Polyurethan-Riemenmaterial den meisten üblichen Arten von chemischer Verschmutzung widerstehen kann.

Der Hauptnachteil von riemengetriebenen Systemen ist, dass sich Riemen dehnen. Sogar stahlverstärkte Bänder, die von den meisten Systemherstellern verwendet werden, werden irgendwann eine gewisse Dehnung erfahren, die die Wiederholbarkeit und Laufgenauigkeit verschlechtert. Aufgrund der Elastizität des Riemens haben riemengetriebene Systeme auch mehr Resonanz als andere Arten von Antrieben. Während eine richtige Antriebsabstimmung dies ausgleichen kann, kann es bei Anwendungen mit hohen Beschleunigungs- und Verzögerungsraten und/oder schweren Lasten zu unerwünschten Einschwingzeiten kommen.

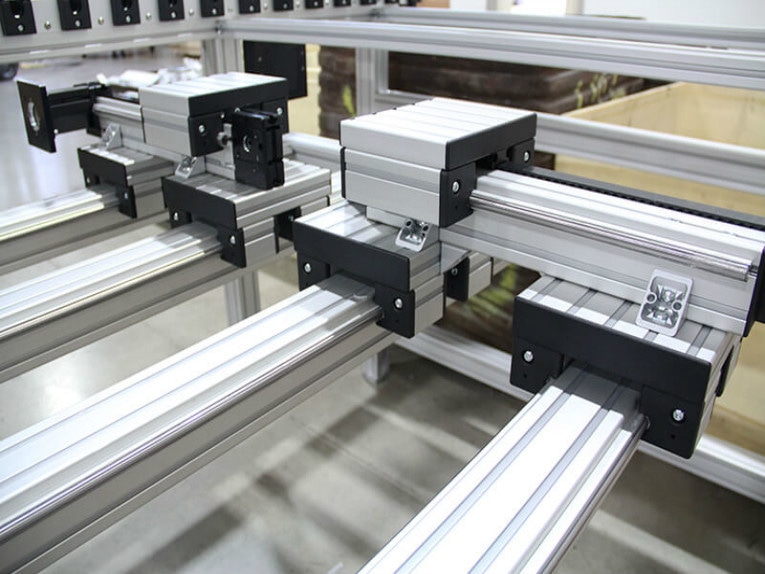

Systeme mit Kugelgewindetrieb

Für hohe Axialbelastungen und hohe Positioniergenauigkeit sind Kugelgewindetriebe im Allgemeinen die erste Wahl. Und das aus gutem Grund. Bei vorgespannten Muttern sorgen Kugelgewindetriebe für eine spielfreie Bewegung und können eine sehr hohe Positionier- und Wiederholgenauigkeit erreichen. Mit Steigungen von 2 mm bis 40+ mm können Kugelgewindetriebe auch eine Vielzahl von Geschwindigkeitsanforderungen erfüllen und Rückwärtsbewegungen bei vertikalen Anwendungen verhindern.

Die Verfahrweglänge ist die grundlegende Begrenzung von Kugelgewindetrieben. Mit zunehmender Spindellänge nimmt die zulässige Geschwindigkeit ab, da die Spindel unter ihrem Eigengewicht zum Durchhängen neigt und Peitschenschläge erfährt. Kugelgewindetriebe können helfen, diesem Effekt entgegenzuwirken, allerdings auf Kosten des Platzbedarfs und der Gesamtkosten des Systems.

Systeme mit Zahnstangenantrieb

Zahnstangensysteme erzeugen hohe Schubkräfte und können dies mit praktisch unbegrenzten Verfahrwegen tun. Ihre Konstruktion ermöglicht auch den Einsatz mehrerer Schlitten auf demselben System, was für Anwendungen nützlich ist, bei denen sich die Schlitten unabhängig voneinander bewegen müssen, wie z.B. große Portalsysteme in der Verpackungs- und Automobilindustrie.

Obwohl hochwertige, spielarme Zahnstangen- und Ritzelsysteme verfügbar sind, weisen sie im Allgemeinen eine geringere Positioniergenauigkeit auf als andere Antriebsoptionen. Und je nach Zahnprofil und Bearbeitungsqualität können zahnstangengetriebene Systeme im Vergleich zu anderen Linearsystemen ein hohes Geräuschniveau erzeugen.

Systeme mit Linearmotorantrieb

Traditionell für die meisten Anwendungen als zu teuer angesehen, werden Linearmotoren heute für Positionier- und Handhabungsaufgaben in Branchen wie Verpackung und Montage eingesetzt. Niedrigere Kosten haben zu diesem Trend beigetragen, aber für Ingenieure sind die attraktiven Eigenschaften von Linearmotoren ihre hohe Geschwindigkeitsfähigkeit, hohe Positioniergenauigkeit und geringen Wartungsanforderungen. Linearmotoren bieten außerdem die Möglichkeit, wie Zahnstangen- und Ritzelsysteme mehrere, unabhängige Schlitten in einem System zu integrieren.

Da sie keine mechanischen Komponenten haben, die verhindern, dass die Last in einem Zustand mit Leistungsverlust fällt, sind Linearmotoren generell nicht für den Einsatz in vertikalen Anwendungen zu empfehlen. Ihr offenes Design, zusammen mit dem Vorhandensein von starken Magneten, macht sie auch anfällig für Verunreinigungen und Ablagerungen, insbesondere Metallspäne und Späne.

Pneumatisch angetriebene Systeme

Wenn die bevorzugte Kraftübertragungsquelle Luft ist, sind pneumatische Linearsysteme genau das Richtige. Für einfache Punkt-zu-Punkt-Bewegungen können pneumatisch angetriebene Systeme die wirtschaftlichste und am einfachsten zu integrierende Option sein. Die meisten pneumatischen Linearsysteme sind von einem Aluminiumgehäuse umschlossen, in das Enddämpfer und Schutzabdeckungen eingebaut werden können.

Pneumatische Systeme haben die geringste Präzision und Steifigkeit der hier besprochenen Typen, aber ihre Haupteinschränkung ist die Unfähigkeit, an Zwischenpositionen anzuhalten.

Unabhängig von Ihrer Anwendung sollten Sie, wenn Sie die Optionen unter den vormontierten Linearsystemen in Betracht ziehen, mit den vier Hauptanwendungsparametern - Hub, Last, Geschwindigkeit und Präzision - beginnen. Sobald die Größenordnung und Bedeutung dieser Kriterien bestimmt sind, können andere Parameter wie Lärm, Steifigkeit und Umgebungsfaktoren dazu beitragen, das Feld einzugrenzen und die endgültige Dimensionierung und Auswahl weniger zeitaufwändig zu gestalten.