Automatische Übersetzung anzeigen

#Produkttrends

Wie man Riemenscheiben für Synchronriemenantriebe festlegt

Beim Entwurf eines Riemenantriebssystems besteht der erste Schritt darin, den für die Anwendung am besten geeigneten Riemen auszuwählen. Aber auch die Riemenscheiben spielen eine wichtige Rolle für die Leistung des Riemens - insbesondere bei Synchronriemenantriebssystemen, bei denen ein korrektes Ineinandergreifen der Riemenzähne mit den Rillen der Riemenscheibe alles beeinflussen kann, angefangen von der Höhe des übertragbaren Drehmoments bis hin zur Verschleißrate des Riemens und möglichen Ausfallmodi.

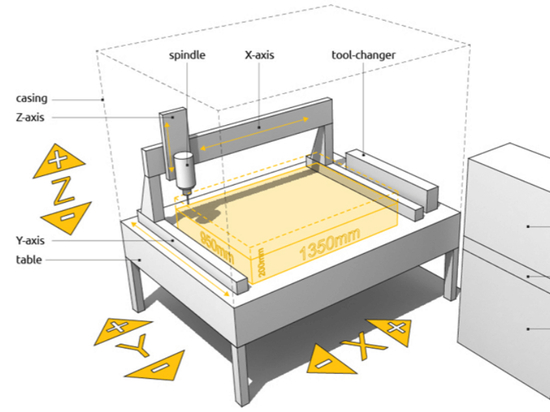

Synchronriemenscheiben werden typischerweise durch die Anzahl der Rillen (analog der Zähnezahl des Riemens), die Rillenteilung (analog der Riemenzahnteilung) und die Scheibenbreite bezeichnet.

Die erforderliche Zahnteilung (und damit die Rillenteilung) wird bei der Riemenauswahl auf der Grundlage des Auslegungsdrehmoments und der Drehzahl bestimmt. Drehmoment und Drehzahl sind auch die Hauptfaktoren bei der Bestimmung der Riemenbreite und damit der Scheibenbreite. (Die empfohlene Scheibenbreite ist typischerweise etwas größer als die Riemenbreite und berücksichtigt den Platzbedarf für die Scheibenflansche) Die Anzahl der Riemenscheibenrillen wird durch das erforderliche Drehzahlverhältnis bestimmt.

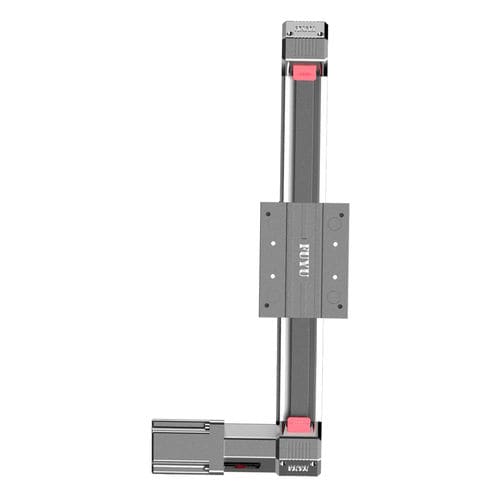

Zu den Maßangaben gehören auch die Art und Größe der Nabe zur Befestigung der Riemenscheibe an der Antriebswelle. Zu den üblichen Optionen für die Befestigung der Riemenscheibe gehören Taper-Lock-Buchsen, geteilte Taper-Buchsen, QD-Buchsen (Quick-Devect) oder glatte Bohrungen mit oder ohne Passfedernuten.

Einige Hersteller bieten Riemenscheiben in Form von Stangenmaterial an, das vom Anwender geschnitten und bearbeitet werden kann. Obwohl dies eine wirtschaftliche Lösung für die Herstellung von Prototypen in kleinen Stückzahlen sein kann, ist die Genauigkeit der Riemenscheibe entscheidend, um den richtigen Riemenlauf, das richtige Geschwindigkeitsverhältnis und den richtigen Wirkungsgrad zu gewährleisten.

Akzeptable Riemenscheibentoleranzen werden von Berufsverbänden (wie der Mechanical Power Transmission Association, MPTA) und von der International Standards Organization (ISO) festgelegt. In einigen Fällen geben die großen Riemenhersteller auch Toleranzen für bestimmte Zahnprofile vor.

Zu den wichtigsten Fertigungstoleranzen für Zahnriemenscheiben gehören:

1. außendurchmesser der Riemenscheibe

2. exzentrizität zwischen Riemenscheibenbohrung und Riemenscheibenaußendurchmesser

3. parallelität zwischen Riemenscheibenbohrung und vertikalen Flächen der Riemenscheibe

4. steigungsgenauigkeit der Nuten

5. parallelität zwischen Nuten und Bohrung.

Es ist wichtig zu beachten, dass Riemenscheiben nach der Herstellung unter Umständen auch statisch oder dynamisch ausgewuchtet werden müssen.

Synchronriemenscheiben können aus einer Vielzahl von Materialien hergestellt werden, darunter Aluminium, Stahl, Gusseisen und verschiedene Kunststoffe. Das Material der Riemenscheibe bestimmt deren Gewicht und Trägheit und beeinflusst so die dynamische Leistung des Riemenantriebssystems. Die Materialauswahl hat auch Einfluss auf die Lautstärke des vom System erzeugten Geräusches, wobei Riemenscheiben aus Polycarbonat (thermoplastisches Polymer) während des Betriebs mehr Geräusche erzeugen als Riemenscheiben aus Metall.