Automatische Übersetzung anzeigen

Dies ist eine automatisch generierte Übersetzung. Wenn Sie auf den englischen Originaltext zugreifen möchten, klicken Sie hier

#Produkttrends

Kriechende Roboter und fliegende Drohnen erkennen beschädigte Windflügel

Roboter, Drohnen und Sensoren helfen jetzt bei Inspektionen und könnten in nicht allzu ferner Zukunft vollständig automatisiert werden.

Drohnen und Schleichroboter, die mit speziellen Scannern ausgestattet sind, könnten dazu beitragen, dass Windflügel länger in Betrieb bleiben, was die Kosten für Windenergie in einer Zeit senken könnte, in der die Flügel immer größer, teurer und schwieriger zu transportieren sind. Zu diesem Zweck haben Forscher des DoE's Blade Reliability Collaborative und des Sandia National Laboratory an Möglichkeiten gearbeitet, Windflügel nichtinvasiv auf versteckte Schäden zu untersuchen und dabei schneller und detaillierter zu sein als herkömmliche menschliche Inspektionen mit Kameras.

Windflügel sind die größten einteiligen Verbundwerkstoffstrukturen, die weltweit gebaut werden, sogar größer als jedes Flugzeug, und sie werden oft auf Maschinen an abgelegenen Orten eingesetzt. Ein Blatt ist Blitzschlag, Hagel, Regen, Feuchtigkeit und anderen Kräften ausgesetzt und durchläuft während seiner Lebensdauer eine Milliarde Belastungszyklen, aber man kann es nicht einfach in einem Hangar zur Wartung landen.

Routinemäßige Inspektionen und Reparaturen sind jedoch entscheidend, um Turbinenschaufeln in Betrieb zu halten, sagt Paquette. Mit den derzeitigen Inspektionsmethoden werden Schäden jedoch nicht immer früh genug erkannt. Sandia nutzt das Know-how aus der Avionik- und Robotikforschung, um dies zu ändern. Indem Schäden erkannt werden, bevor sie sichtbar werden, können kleinere und billigere Reparaturen die Schaufel reparieren und ihre Lebensdauer verlängern, sagt er.

In einem Projekt rüstete Sandia einen Schleichroboter mit einem Scanner aus, der im Inneren von Windflügeln nach Schäden sucht. In einer zweiten Projektreihe koppelte Sandia Drohnen mit Sensoren, die die Wärme des Sonnenlichts nutzen, um Schäden zu erkennen.

Traditionell gibt es in der Windindustrie zwei Hauptansätze zur Inspektion von Windflügeln, sagt Paquette. Die erste Möglichkeit ist, jemanden mit einer Kamera und einem Teleobjektiv loszuschicken. Der Inspektor geht von Blatt zu Blatt, macht Fotos und sucht nach sichtbaren Schäden, wie Rissen und Erosion. Die zweite Option ist ähnlich, aber statt auf dem Boden zu stehen, seilt sich der Inspektor von einem Windradturm ab oder manövriert eine Plattform an einem Kran auf und ab.

Bei diesen visuellen Inspektionen sieht man nur Oberflächenschäden. Wenn man jedoch einen Riss an der Außenseite eines Blattes sieht, ist der Schaden oft schon sehr groß. Es droht eine teure Reparatur oder sogar der Austausch der Schaufel.

Diese Inspektionen sind beliebt, weil sie erschwinglich sind, aber sie können Schäden nicht erkennen, bevor sie zu einem größeren Problem werden, sagt Paquette. Sandias Schleichroboter und Drohnen zielen darauf ab, die nicht-invasive Inneninspektion von Windflügeln zu einer praktikablen Option für die Industrie zu machen.

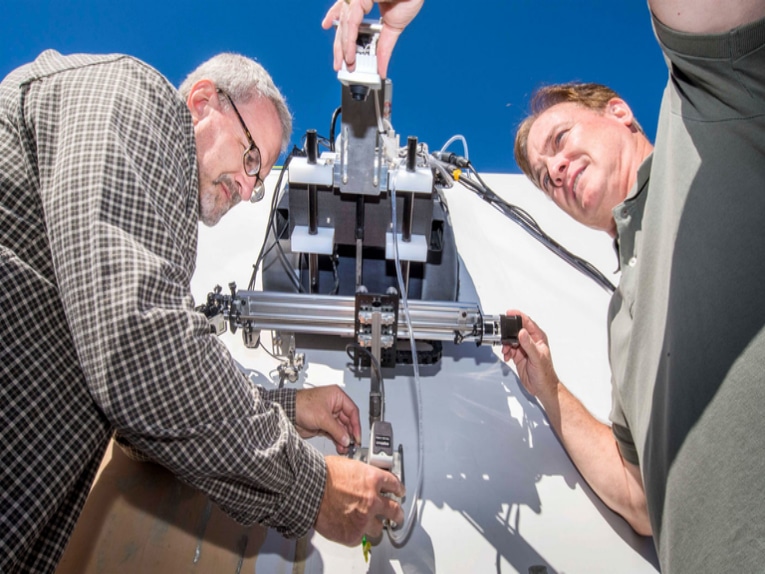

Sandia und die Partner International Climbing Machines und Dophitech haben einen Kriechroboter gebaut, der von den Maschinen inspiriert ist, die Dämme inspizieren. Der Roboter kann sich von Seite zu Seite und auf und ab eines Windflügels bewegen, wie jemand, der eine Werbetafel streicht. On-Board-Kameras nehmen hochauflösende Bilder auf, um Oberflächenschäden sowie kleine Abgrenzungen zu erkennen, die auf größere, unterirdische Schäden hinweisen können. Während er sich bewegt, scannt der Roboter das Blatt mit einer Sonde auf Schäden mit Phased-Array-Ultraschallabbildung.

Der Scanner funktioniert ähnlich wie Ultraschallgeräte, die von Ärzten verwendet werden, um in das Innere von Körpern zu sehen, mit dem Unterschied, dass er in diesem Fall interne Schäden an Schaufeln erkennt. Änderungen in diesen Ultraschallsignaturen werden automatisch analysiert, um Schäden anzuzeigen.

Dennis Roach, leitender Wissenschaftler bei Sandia und Projektleiter des Roboter-Raupenfahrzeugs, sagt, dass eine Phased-Array-Ultraschallprüfung Schäden in jeder Schicht innerhalb der dicken Verbundwerkstoffschaufeln erkennen kann.

Aufprall oder Überbeanspruchung durch Turbulenzen erzeugen unterirdische Schäden, die nicht sichtbar sind. Die Idee ist, Schäden zu finden, bevor sie eine kritische Größe erreichen und mit weniger kostspieligen Reparaturen behoben werden können, die auch die Ausfallzeit der Schaufel verringern. Wir wollen Ausfälle oder die Notwendigkeit, eine Schaufel zu entfernen, vermeiden.

Roach stellt sich die Roboter-Raupen als Teil einer Inspektions- und Reparaturmethode für Windflügel aus einer Hand vor.

Stellen Sie sich ein Reparaturteam auf einer Plattform vor, das an einem Windflügel hochfährt, während der Roboter vorauskrabbelt. Wenn der Roboter etwas findet, können die Inspektoren die Stelle markieren, so dass der Ort des unterirdischen Schadens offensichtlich ist. Das Reparaturteam schleift den Schaden weg und repariert das Verbundmaterial. Durch dieses One-Stop-Shopping von Inspektion und Reparatur kann die Schaufel schnell wieder in Betrieb genommen werden.

Sandia arbeitete auch mit mehreren kleinen Unternehmen in einer Reihe von Projekten zusammen, um Drohnen mit Infrarotkameras auszustatten, die die Wärme des Sonnenlichts nutzen, um versteckte Schäden an Windflügeln zu erkennen. Diese Methode, Thermografie genannt, erkennt Schäden bis zu einem halben Zentimeter tief im Inneren des Blattes.

Wir haben eine Methode entwickelt, bei der das Blatt in der Sonne erwärmt wird und dann gerollt oder geneigt wird, bis es im Schatten liegt. Das Sonnenlicht diffundiert in die Schaufel und gleicht sich aus. Während diese Wärme diffundiert, erwartet man, dass sich die Oberfläche der Klinge abkühlt. Aber Fehlstellen neigen dazu, den Wärmefluss zu unterbrechen, so dass die Oberfläche darüber und die Fehlstellen heiß werden. Die Infrarotkamera erkennt diese heißen Stellen und kennzeichnet sie als erkannte Schäden.

Es gibt bodengestützte Thermografiegeräte, die derzeit in anderen Branchen eingesetzt werden, beispielsweise bei der Wartung von Flugzeugen. Da die Kameras für diese Anwendung auf Drohnen montiert werden, müssen Zugeständnisse gemacht werden, sagt Ely.

Man will nichts Teures an einer Drohne haben, das abstürzen könnte, und man will keinen Stromfresser. Also verwenden wir wirklich kleine IR-Kameras, die unsere Kriterien erfüllen, und dann nutzen wir optische Bilder und Lidar, um zusätzliche Informationen zu erhalten.

Lidar, das wie Radar funktioniert, aber sichtbares Licht anstelle von Hochfrequenzwellen verwendet, misst, wie lange Licht braucht, um sich zu und von einem Punkt zu bewegen, um die Entfernung zwischen Objekten zu bestimmen. In Anlehnung an das Mars-Lander-Programm der NASA verwendeten die Forscher einen Lidar-Sensor und nutzten die Bewegung der Drohne, um hochauflösende Bilder zu sammeln. Eine Drohne, die ein Windrad inspiziert, bewegt sich, während sie Bilder aufnimmt, und diese Bewegung macht es möglich, hochauflösende Bilder zu sammeln.

Sie nutzen die Bewegung, um zusätzliche Pixel aufzufüllen. Wenn Sie eine Kamera oder ein Lidar mit 100 x 100 Pixeln haben und ein Bild aufnehmen, ist das alles, was Sie an Auflösung haben. Wenn Sie sich jedoch während der Aufnahme um einen Sub-Pixel-Betrag bewegen, können Sie diese Lücken auffüllen und ein feineres Netz erstellen. Die Daten aus mehreren Bildern können zu einem Bild mit Superauflösung zusammengesetzt werden.

Durch den Einsatz von Lidar und super-auflösender Bildgebung können die Forscher auch genau verfolgen, wo die Schaufel beschädigt ist, und Lidar kann auch die Erosion an den Schaufelkanten messen.

Autonome Inspektionen von Brücken und Stromleitungen sind bereits Realität, und Paquette glaubt, dass sie auch ein wichtiger Bestandteil der Zuverlässigkeit von Windkraftanlagen sein werden.

Die autonome Inspektion wird ein riesiger Bereich sein und macht in der Windindustrie wirklich Sinn, wenn man die Größe und den Standort der Blätter bedenkt: Anstatt dass eine Person von Blatt zu Blatt gehen oder fahren muss, um nach Schäden zu suchen, stellen Sie sich vor, die Inspektionen wären automatisiert.

Paquette sagt, dass es Raum für eine Vielzahl von Inspektionsmethoden gibt, von einfachen bodengestützten Kamerainspektionen bis hin zu Drohnen und Crawlern, die zusammenarbeiten, um den Zustand eines Blattes zu bestimmen.

Ich kann mir vorstellen, dass jede Windkraftanlage eine Drohne oder eine Flotte von Drohnen hat, die jeden Tag abheben, um die Windturbinen herumfliegen, alle Inspektionen durchführen und dann zurückkommen und ihre Daten hochladen. Dann kommt der Betreiber der Windkraftanlage und sieht sich die Daten an, die bereits von einer künstlichen Intelligenz gelesen wurden, die nach Unterschieden in den Flügeln von früheren Inspektionen sucht und mögliche Probleme feststellt. Der Betreiber setzt dann einen Roboter-Crawler an dem Blatt mit dem vermuteten Schaden ein, um einen genaueren Blick darauf zu werfen und Reparaturen zu planen. Das wäre ein bedeutender Fortschritt für die Branche.