Automatische Übersetzung anzeigen

Dies ist eine automatisch generierte Übersetzung. Wenn Sie auf den englischen Originaltext zugreifen möchten, klicken Sie hier

#Produkttrends

Revolutionierung der Bewegungssteuerung mit Linearmotoren

die Linearmotorsysteme bestehen aus 9 Hauptkomponenten.

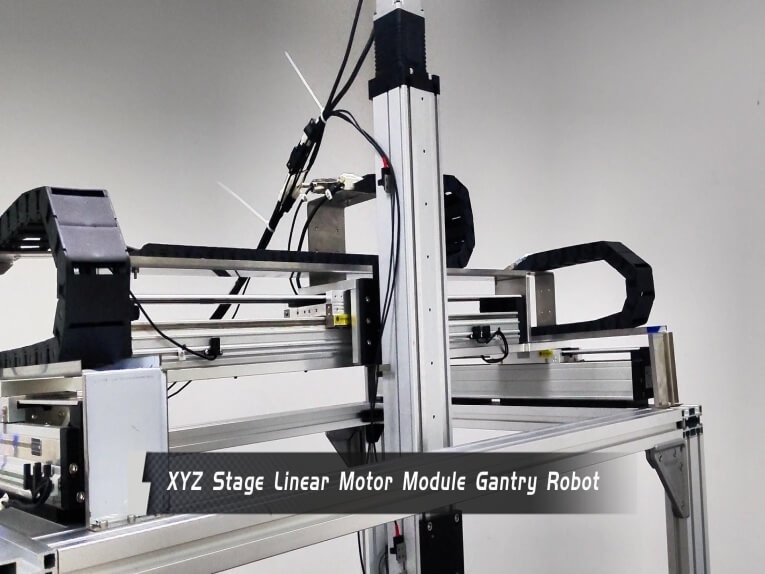

XYZ-Tisch Linearmotormodul Portalroboter

Linearmotoren haben die Möglichkeiten der Bewegungssteuerung neu definiert. Sie sind schneller, präziser und zuverlässiger als herkömmliche, von Drehmotoren angetriebene Linearaktuatoren. Die einzigartige Eigenschaft eines Linearmotors besteht darin, dass die Last ohne mechanische Kraftübertragungskomponenten bewegt wird. Stattdessen wird die lineare Kraft, die durch das Magnetfeld der Motorspule erzeugt wird, direkt mit der Last verbunden. Dadurch entfallen die mechanischen Vorrichtungen, die die Drehbewegung in eine lineare Bewegung umwandeln, was die Lebensdauer, Präzision, Geschwindigkeit und Gesamtleistung des Systems erhöht.

Angesichts der wachsenden Nachfrage nach höherer Produktivität, besserer Produktqualität, kürzeren Entwicklungszeiten und niedrigeren Entwicklungskosten wird die Linearmotortechnologie immer beliebter, da sie modulare Linearmotorkonstruktionen einsetzt. Sie finden sich in der Messtechnik, bei Präzisionsschneidsystemen, in der Halbleiter- und Elektronikfertigung, beim Wafer-Handling, in der Lithografie, bei Bildverarbeitungssystemen, in medizinischen Geräten und Anlagen, in Testsystemen, in der Luft- und Raumfahrt, in der Automatisierung von Montagelinien, in Druck- und Verpackungsanwendungen und in vielen anderen Anwendungen, die einen hohen Durchsatz und eine hochpräzise Linearbewegung erfordern.

Die Komponenten eines Linearmotors müssen mit hoher Präzision und wiederholbaren Prozessen bearbeitet und montiert werden. Die korrekte Ausrichtung dieser Teile ist von entscheidender Bedeutung und erfordert ein hohes Maß an Detailgenauigkeit und Montagekompetenz.

Heute hat die neue Generation modularer Linearmotoren das Spiel verändert. Schlüsselfertige modulare Linearmotoren können einfach auf ein System geschraubt werden und sind sofort einsatzbereit, was die Entwicklungszeit erheblich reduziert. Ingenieure können nun die leistungsstarken Vorteile der modularen Linearmotortechnologie innerhalb weniger Tage in ihre Maschinenkonstruktionen einfließen lassen, anstatt Monate oder sogar Jahre zu benötigen.

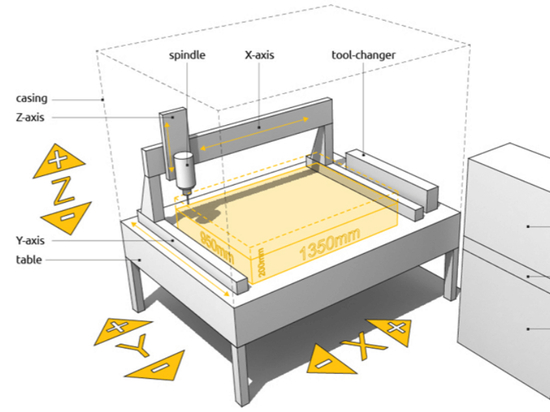

Linearmotorsysteme bestehen aus neun Hauptkomponenten:

1. Eine Grundplatte

2. Eine Motorspule

3. Eine permanentmagnetische Spur (normalerweise Neodym-Magnete)

4. Ein Schlitten, der die Motorspule mit der Last verbindet

5. Lineare Lagerschienen, auf denen der Schlitten geführt wird und die mit der Basis verbunden sind

6. Ein linearer Encoder für die Positionsrückmeldung

7. Endanschläge

8. Eine Kabelbahn

9. Optionale Faltenbälge zum Schutz der Magnetbahn, des Encoders und der Linearschienen vor Verunreinigungen.

KONTROLLSCHLEIFE

Die Komponenten einer Linearmotorkonstruktion müssen mit hoher Präzision und Wiederholbarkeit bearbeitet und montiert werden. Die korrekte Ausrichtung dieser Teile ist von entscheidender Bedeutung und erfordert ein hohes Maß an konstruktiven Details und Montagekompetenz. So müssen beispielsweise die Magnetspur und die Motorspule flach und parallel sein und mit einem bestimmten Luftspalt zwischen ihnen montiert werden. Die bewegliche Spule läuft auf einem Schlitten, der mit parallelen Präzisions-Linearlagerschienen oberhalb der Magnetbahn verbunden ist. Der Positionsgeber mit einem linearen Maßstab und einem Lesekopf ist ein weiterer kritischer Teil eines Linearmotors, der korrekte Ausrichtungsverfahren und eine robuste Montagekonstruktion erfordert, um Beschleunigungen von bis zu 5 G standzuhalten. Bei den modularen Linearmotoren sind diese Details bereits berücksichtigt und vorkonstruiert.

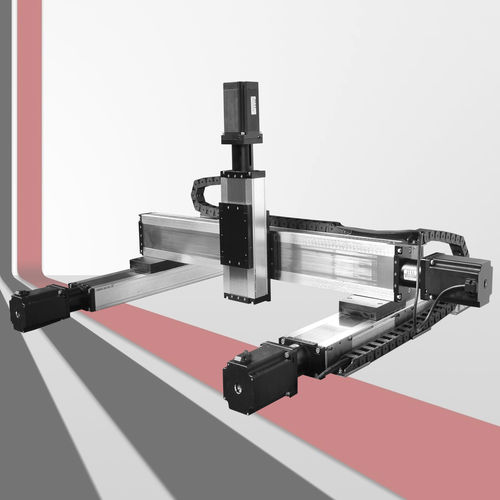

Modulare Linearmotorsysteme wie das abgebildete werden eingesetzt, wenn präzise, schnelle und wiederholbare lineare Bewegungen erforderlich sind. Das System ist eine Alternative zu Kugelumlaufspindel-, Riemen- und Zahnstangenantrieben.

Zur Steuerung der Bewegung des Linearmotors werden hochentwickelte Bewegungssteuerungen und Servoantriebe eingesetzt. Linearmotoren haben einen klaren Vorteil in Bezug auf Steifigkeit und Frequenzgang. In bestimmten Frequenzbereichen weisen sie eine Steifigkeit auf, die herkömmliche Kugelumlaufspindeln um einen beachtlichen Faktor von 10 oder mehr übertrifft. Mit dieser Eigenschaft können Linearmotoren hohe Bandbreiten von Positions- und Geschwindigkeitsschleifen mit beeindruckender Präzision bewältigen, selbst bei externen Störungen. Im Gegensatz zu Kugelumlaufspindeln, die häufig Resonanzfrequenzen zwischen 10 und 100 Hz aufweisen, arbeiten Linearmotoren mit höheren Frequenzen, so dass ihre Resonanzen weit außerhalb der Bandbreite des Positionsregelkreises liegen.

Der Wegfall der mechanischen Übertragung ist jedoch mit einem Nachteil verbunden. Mechanische Komponenten, wie z. B. Kugelumlaufspindeln, tragen dazu bei, Störungen durch Maschinenkräfte, natürliche Resonanzfrequenzen oder achsübergreifende Schwingungen zu verringern. Durch ihren Wegfall sind Linearmotoren solchen Störungen direkt ausgesetzt. Folglich wird die Kompensation dieser Störungen zur Aufgabe des Motion Controllers und der Antriebselektronik, die direkt auf die Servoachse einwirken müssen, um sie zu kompensieren. Hier kommen die heutigen hochentwickelten Algorithmen für den geschlossenen Regelkreis ins Spiel, um Resonanzen zu eliminieren und eine bemerkenswerte Positionsregelung zu ermöglichen.

Im Bereich der Linearantriebe bieten Linearmotoren außergewöhnliche technische Fähigkeiten. Die Fähigkeit der Motoren, eine höhere Steifigkeit aufzuweisen und bei höheren Frequenzen zu arbeiten, unterscheidet sie von herkömmlichen Alternativen. Da sie Resonanzfrequenzen trotzen und selbst bei externen Störungen eine hohe Präzision beibehalten, bieten Linearmotoren eine überzeugende Lösung.

Da jedoch keine mechanische Übertragung vorhanden ist, sind robuste Kompensationsstrategien erforderlich, um Störungen entgegenzuwirken und die kontinuierliche Leistung und Zuverlässigkeit des Systems zu gewährleisten. Die Abtastfrequenzen von Motion Controllern für Geschwindigkeits- und Positionsschleifen beginnen normalerweise bei 5 kHz. Eine Linearmotorachse kann eine fünf- bis zehnmal so große Bandbreite für den Positionsregelkreis haben wie eine konventionelle rotatorisch angetriebene Achse, bei der Frequenzen von 1 oder 2 kHz akzeptabel sind. Einige aktuelle Achssteuerungen können Abtastraten von 20 kHz oder mehr erreichen, was eine ultraschnelle Rückkopplungssteuerung und eine ultrapräzise Bahnsteuerung ermöglicht.

Da die meisten Hersteller von modularen Linearmotoren auch Experten für Bewegungssteuerung und Servoantriebe sind, wurden viele Probleme im Zusammenhang mit Regelkreisen und mechanischer Resonanz gut durchdacht, und es werden Lösungen und Werkzeuge angeboten, um diese Probleme zu entschärfen.

LINEARMOTOR-ANWENDUNG

Ich habe vor Jahren wertvolle Erfahrungen mit Linearmotoren gesammelt, als ich mit einem Team von Ingenieuren ein revolutionäres Projekt in Angriff nahm: die Entwicklung der weltweit ersten Laserschneidmaschine auf Linearmotorbasis. Der Einsatz von Linearmotoren war die perfekte Lösung, um die Branche umzukrempeln, da herkömmliche lineare Aktuatortechnologien, die von rotierenden Servomotoren angetrieben werden, nicht die mit Linearmotoren erreichbaren Hochleistungsfähigkeiten bieten konnten.

Die Implementierung der Technologie war keine leichte Aufgabe. Als wir uns in das Projekt vertieften, wurde uns klar, dass unsere Anwendung Leistungsspezifikationen für Linearmotoren erforderte, die im Handel nicht erhältlich waren. Unbeirrt davon beschlossen wir, Linearmotoren speziell für unsere Anwendung zu entwickeln.

Wir sahen uns mit zahlreichen Herausforderungen konfrontiert, da wir ein 1.000 Pfund schweres Portalsystem mit einer Geschwindigkeit von 2,5 m/s und einer Beschleunigung von 1,5 G bewegen mussten, was bedeutete, dass wir einen Linearmotor entwickeln mussten, der extreme Kräfte erzeugen konnte. Unser Team arbeitete hartnäckig und investierte unzählige Stunden in Forschung und Entwicklung, bis wir schließlich einen Linearmotor entwickelt hatten, der den Anforderungen unserer Laserschneidmaschine gerecht wurde. Es war ein stolzer Moment, als wir 14 Monate später endlich unsere Linearmotoren in Aktion sahen, die das Portalsystem mit unglaublicher Geschwindigkeit, Leichtigkeit und Präzision antrieben. Die erreichte Leistung war beispiellos. Es ist bemerkenswert, wenn man bedenkt, wie viel schneller unser Maschinenkonzept hätte fertiggestellt werden können, wenn damals schlüsselfertige modulare Linearmotoren verfügbar gewesen wären.

Die Linearmotortechnologie hat sich stark weiterentwickelt, seit wir in den 90er Jahren mit der Entwicklung von Linearmotoren begonnen haben. Mit der Einführung neuer modularer Designs ist das Potenzial für Innovation und Fortschritt in der Bewegungsentwicklung und bei Linearmotoren größer denn je. Modulare Linearmotoren definieren neu, was möglich ist, mit schnelleren, präziseren und zuverlässigeren Bewegungssteuerungsfunktionen, die schnell eingesetzt werden können, um eine breite Palette von Anwendungen in vielen Branchen zu nutzen.