Automatische Übersetzung anzeigen

Dies ist eine automatisch generierte Übersetzung. Wenn Sie auf den englischen Originaltext zugreifen möchten, klicken Sie hier

#White Papers

7 Herausforderungen in der Industrierobotik

Kosten, Unflexibilität, Sicherheitsbedenken, Qualifikation der Arbeitskräfte, Ausbildung der Arbeitskräfte, Verwaltung der Arbeitsabläufe, neueste Fortschritte.

Vom einfachen Roboterarm bis zum weit verbreiteten Einsatz hatten Industrieroboter viele Herausforderungen zu bewältigen, darunter hohe Preise und komplexe Hardware. Frühe Exemplare wurden durch ihre Infrastruktur behindert, da sie auf Dinge wie Gleise, Schienen oder Magnete angewiesen waren. Außerdem waren sie auf Batteriebetrieb angewiesen, was ihre Reichweite und Leistung stark einschränkte.

In den letzten zwei Jahrzehnten haben die Impulse der Industrie 4.0 die Entwicklungen in einem viel schnelleren Tempo vorangetrieben. Das heißt aber nicht, dass von jetzt an alles glatt läuft - und viele Herausforderungen in der Industrierobotik bleiben bestehen. Diese sieben sind die häufigsten:

Kosten

Die hohen Implementierungskosten sind eine der größten Herausforderungen bei der Installation von Industrierobotern. Der anfängliche Integrationsprozess ist wahrscheinlich langwierig, mühsam und teuer. Die Spezifikation neuer Aufgaben kann eine Neugestaltung des Arbeitsbereichs und die Umwidmung von Roboterarbeitern erfordern. Selbst geringfügige Änderungen an einer Fertigungslinie können den Einsatz eines spezialisierten Integrators erforderlich machen.

Der Versuch, neue Robotersysteme mit bestehenden Infrastrukturen und Technologien zu implementieren, ist für große Unternehmen nicht einfach. Für kleinere KMU sind die Kosten oft nicht vertretbar oder unerschwinglich. Außerdem müssen die Produktionsvolumina und Verkaufszahlen während des erwarteten ROI-Zeitraums aufrechterhalten werden, um die Anfangsinvestition zu amortisieren.

Unflexibilität

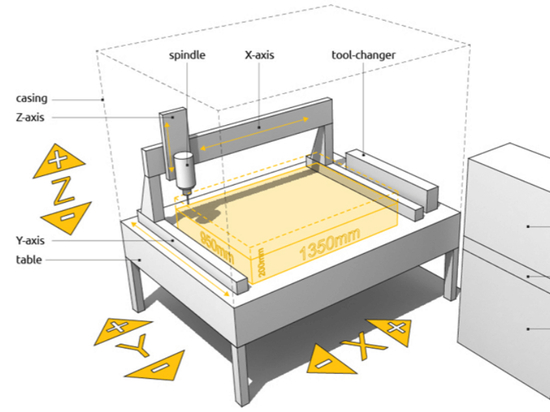

Dieser Mangel an Koordination ist eine weitere Herausforderung in der Industrierobotik. Ein einzelner Hersteller wird nicht nur seine eigene Hardware, sondern auch seine eigenen Softwarelösungen anbieten. Zahlreiche Anwendungsprogrammierschnittstellen sind dann erforderlich, um die verschiedenen Geräte zu koordinieren, und können sogar eine eigene Software erfordern. Aktuelle Robotertechnologien lassen sich nicht immer leicht wiederverwenden, was die möglichen Aufgaben der Roboter einschränkt. Selbst sachkundige und erfahrene Mitarbeiter in der Produktion sind oft nicht in der Lage, die Fertigungsprozesse auf diese Weise zu verbessern.

Eine größere Flexibilität würde es Robotersystemen ermöglichen, schnellere Integrations- und Reintegrationszeiten zu bewältigen und Roboter wiederverwendbar zu machen. Sie könnte auch rekonfigurierbare Fertigungslinien und Arbeitszellen sowie die Möglichkeit einer Produktion mit hohem Mischungsgrad und geringen Stückzahlen ermöglichen. Der Energiebedarf einer Fabrik könnte durch die Herstellung mehrerer Produkte auf einer einzigen Fertigungsstraße verringert werden.

Sicherheitsaspekte

Neue Technologien erfordern neue Verfahren, und diese führen sofort zu neuen Sicherheitsrisiken am Arbeitsplatz. Industrieroboter sind da keine Ausnahme, und es gibt strenge Vorschriften für die Sicherheit von Robotern, die auch empfindliche Strafen nach sich ziehen.

Bevor ein Industrierobotersystem integriert wird, müssen sich die Hersteller darauf vorbereiten und bereit sein, eine sichere Umgebung für die Arbeiter zu schaffen, die die Einhaltung aller Vorschriften gewährleistet. Investitionen in Industrieroboter würden gefördert, wenn die Hersteller ein optimales Gleichgewicht zwischen Sicherheit, Vielseitigkeit und Geschwindigkeit finden könnten.

Qualifikationen der Arbeitskräfte

Auch die Bediener müssen sich ein neues Maß an Fachwissen aneignen. Die Arbeiter wissen in der Regel nicht, wie sie neue Arten von Geräten bedienen sollen, und im Falle von mobilen Robotern wissen sie nicht, wie sie sich in deren Nähe richtig verhalten sollen. Sie kommen dem Roboter oft in die Quere oder sind verwirrt über die Aufteilung der Tätigkeiten zwischen Mensch und Roboter.

Die Technologie ist noch relativ neu, so dass es keine eingebettete akademische Ausbildung gibt, wie es bei älteren Fertigkeiten der Fall ist. Viele Mitarbeiter werden daher geschult werden müssen, und in der Zwischenzeit müssen andere Mitarbeiter eingestellt werden, die bereits über die erforderliche Ausbildung, Zertifizierung und Erfahrung verfügen.

Ausbildung der Arbeitskräfte

Industrieroboter sollen die Gesamtleistung einer Anlage steigern. Das bedeutet, dass sie mit Menschen in gegenseitiger Abhängigkeit interagieren müssen. Solange die Mitarbeiter nicht die erforderlichen Fähigkeiten erworben haben, wird die Anlage weniger effizient und damit weniger kosteneffektiv sein. Grundlegende Robotikschulungen schärfen das Bewusstsein der Mitarbeiter dafür, wie sich Robotersysteme verhalten und wie Menschen darauf reagieren sollten. Die Gesamteffizienz kann verbessert werden, indem die gegenseitige Abhängigkeit von Menschen und Industrierobotern verdeutlicht wird.

Dies kann durch fortschrittliche Analysen und Datenerfassung unterstützt werden, um Schlüsselprobleme zu identifizieren. Die Betreiber sollten so viele Daten wie möglich sammeln, z. B. welche und wie viele Fahrten von Robotersystemen durchgeführt werden, Ausfallzeiten aufgrund von Fehlern und Bugs, Batterieladezeiten und Leerlaufzeiten. Anhand dieser Informationen können die Bediener die erforderlichen Prozesse anpassen, um spezifische Probleme anzugehen und die Robotereffizienz zu steigern.

Verwaltung von Arbeitsabläufen

Die Arbeitsabläufe der Produkte müssen bewertet werden, um festzustellen, welche Vorteile durch die Integration von Robotern erzielt werden können. Dazu gehört die Berechnung der Geschwindigkeit und der Ausrichtung der Teilepräsentation für die Roboter, um eine maximale Produktivität zu gewährleisten, ohne die vorhandenen Systeme zu überlasten. Anekdotische und Erfahrungsberichte von Mitarbeitern können einer Datenanalyse unterzogen werden, um den Arbeitsablauf zu verbessern und zu bewerten, wie sich ihre Beiträge auf die Design- und Integrationsprozesse auswirken. Dies könnte auch dazu beitragen, die Gesamtauswirkungen auf die Leistung und die Produktionszyklen zu bewerten, um Ineffizienz zu beseitigen.

Letzte Fortschritte

Obwohl sie den unterschiedlichsten Zwecken dienen können, sind die Probleme in der Industrierobotik relativ ähnlich. Mit all den technologischen Entwicklungen der Industrie 4.0, die moderne Robotersysteme unterstützen, werden viele dieser Herausforderungen angegangen.

Mit einer besseren Ausbildung werden die Menschen ein besseres Verständnis für die Funktionsweise von Roboterplattformen haben. Langfristig werden mehr Menschen die erforderlichen Fähigkeiten erwerben und könnten lernen, wie sie ihre eigenen Roboterplattformen entwickeln können. Es werden Programmierlösungen entwickelt, die Open-Source-Umgebungen nutzen, sowie No-Code- oder Low-Code-Lösungen.

Die Entwickler von Robotern konzentrieren sich mehr und mehr auf das Situationsbewusstsein mit komplexen sensorischen Arrays, die die Intelligenz von Robotern erheblich steigern. Sie werden in der Lage sein, ihre Umgebung besser zu verstehen und zu lernen, wie sie sich in der Nähe von Menschen verhalten sollen, so wie Menschen lernen werden, wie sie sich in ihrer Nähe verhalten sollen. Das Ergebnis ist eine verbesserte Interaktion zwischen Robotern, die die Produktivität erhöht und die Kosten senkt.