#Produkttrends

ENERGIEEFFIZIENTER KOMPLETTANTRIEB SENKT EXTRUDER-ENERGIEVERBRAUCH UM 9%

Höhere Energieeffizienz, Betriebssicherheit und ein geringerer Wartungsaufwand sind für alle Anwender und Märkte von Interesse.

Genau diese drei Faktoren ermöglichten Leroy-Somer bei Stål & Plast A/S, einem dänischen

Extruder-Spezialisten, dessen Fertigungsprozesse zu verbessern. Die drei verschlissenen

Gleichstrommotoren im Werk von Stål & Plast standen zum Austausch und wurden durch die

energieeffiziente Komplettantriebslösung Dyneo©, bestehend aus dem Frequenzumrichter Unidrive M und

einem Permanentmagnetmotor, ersetzt.

Die jährlichen Energieeinsparungen wurden dabei mit durchschnittlich 9% oder 90.000 kWh berechnet. Dies

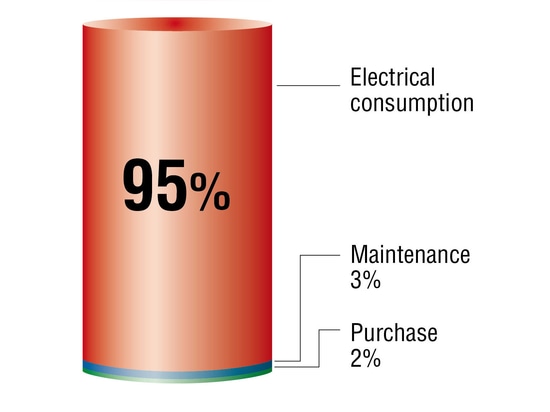

ist besonders auf lange Sicht interessant, da in einem Zeitraum von zehn Jahren 95% der Gesamtkosten

eines Elektromotors direkt mit dem Energieverbrauch zusammenhängen.

Stål & Plast befindet sich im Zentrum von Dänemark und fertigt Tischwannen, die in Gewächshäusern und

Gärtnereien weltweit zum Einsatz kommen. Die Rohwannen werden in einer modernen Co-Extrusionsanlage

gefertigt, die aus drei Extrudermotoren besteht. Ein Motor weist dabei eine Leistungsaufnahme von 175 kW

auf, und zwei Motoren nehmen 71 kW Leistung auf. Die drei verschlissenen DC-Motoren der Anlage hätten

einer umfangreichen Überholung unterzogen oder alternativ teuer und zeitaufwändig ersetzt werden

müssen, da die neuen DC-Motoren speziell dafür hätten gefertigt werden müssen.

Da Gleichstrommotoren und -antriebe teuer und bezüglich des Energieverbrauchs veraltet sind sowie mit

hohen Betriebs- und Wartungskosten einhergehen, hat sich Jacob Braa Sørensen, Managing Director von

Stål & Plast, zusammen mit Leroy-Somer/Control Techniques dazu entschieden, die Extruder-Anlage auf

AC-Antriebe umzurüsten. Zum Einsatz kam der hocheffiziente Dyneo©-Antrieb, bestehend aus einem

Frequenzumrichter Unidrive M von Control Techniques und einem speziellen Permanentmagnetmotor von

Leroy-Somer.

Einer der wichtigsten Aspekte für Stål & Plast war, dass Leroy-Somer der einzige Anbieter war, der den

Austausch der Motoren und der Steuerung als Gesamtprojekt anbieten konnte und dafür volle

Verantwortung übernahm.

Das Austauschprojekt wurde unterstützt von den Servicepartnern Lindpro als Installateur und

Automatisierungstechniker sowie von Ølgod Elektro, die die Inbetriebnahme und die Anlaufphase

begleiteten.

Stål & Plast stellt hochwertige Kunststofftischwannen her, die in Gewächshäusern und Gärtnereien zum

Einsatz kommen. Die Wannen werden in vollautomatischen Vakuumformanlagen hergestellt. Das

Unternehmen fertigt die Rohplatten auf einer modernen Co-Extruderanlage, die es ermöglicht, Platten in drei

Lagen zu produzieren.

Der Hauptgrund für Stål & Plast, Permanentmagnetmotoren (PM) zu wählen, waren die langfristigen

Energieeinsparungen und das höhere Drehmoment, die höhere Betriebszuverlässigkeit der PM-Technik

sowie die niedrigen Wartungskosten im Vergleich zu DC-Motoren.

Berechnungen haben ergeben, dass Stål & Plast durch den Umbau nun den jährlichen Energieverbrauch

aller drei Motoren um durchschnittlich 9% senken konnte. Die Extruderanlage macht 75% der gesamten

Stromkosten des Werkes aus. Die meiste Energie wird dabei von den Extrudermotoren verbraucht.

Über einen Zeitraum von 10 Jahren entfallen 95% der Gesamtkosten eines Elektromotors direkt auf dessen

Stromverbrauch. Die Anschaffungs- und Wartungskosten nehmen hingegen nur 5% der Gesamtkosten ein,

wenn man sich für den Dyneo-PM-Motor von Leroy-Somer entscheidet.

Seit 1984 stellt Stål & Plast Ebbe-Flut-Bewässerungs-Tischwannen aus schlagfestem Polystyrol her, die

über ein Händlernetzwerk vertrieben werden. Diese Händler sind in der Regel Unternehmen, die

Gewächshäuser bauen und die Wannen im Rahmen eines Gesamtprojekts für Gärtnereien verwenden und

einbauen.

Die Tischwannen wurden im Laufe der Jahre sorgfältig in Bezug auf die verwendeten Düngemittel,

Temperatureinwirkungen, UV-Strahlung und den üblichen täglichen Verschleiß in modernen

Gewächshäusern getestet. Dieses Know-how wird laufend zur Verbesserung und Optimierung der Produkte

eingesetzt.

Die Tischwannen werden auf modernen, vollautomatischen Vakuumformanlagen hergestellt, die für die

Produktion von Ebbe-Flut-Bewässerungstischwannen optimiert sind. Die Produktionsanlagen werden in

erster Linie von Robotern bedient, die von speziell ausgebildeten und erfahrenen Mitarbeitern überwacht

werden.

Das Unternehmen fertigt die Rohplatten auf einer modernen Co-Extruderanlage, die es ermöglicht, Platten in

drei Lagen zu produzieren. So können die Tischwannen exakt gemäß den vom Kunden gewünschten

Eigenschaften gefertigt werden.