#White Papers

Infrarot-Wärmebildlösungen für den mechanischen Guss

Infrarot-Wärmebildlösungen für den mechanischen Guss

Mechanisches Gießen ist eine der ältesten Wärmebehandlungstechniken für Metalle in der modernen Produktion und wird häufig zur Herstellung von Teilen und Komponenten in Branchen wie der Luft- und Raumfahrt, der Waffenindustrie, dem Maschinenbau, der Elektronikindustrie, der Erdöl- und Chemieindustrie, dem Energiesektor und dem Transportwesen eingesetzt. Die Temperatur ist beim Schmelzen in der Gießereiindustrie eine kritische Variable; unsachgemäße Messung und Kontrolle können viele Qualitätsmerkmale direkt beeinträchtigen.

Einschränkungen der herkömmlichen Temperaturmessung

In der Gießereiindustrie entstehen beim Schmelzen leicht Zunderablagerungen. Die meisten verfügbaren Temperaturmesslösungen sind punktbasiert und erfordern die Vermeidung oxidierter Bereiche. Dies erschwert die Implementierung und führt zu erheblichen Messfehlern, wodurch die Erfassung genauer Temperaturdaten erschwert wird. Die Implementierung einer berührungslosen Temperaturmessung beim Schmelzen in der Gießereiindustrie ist eine große Herausforderung.

Wärmebildlösung: Überwindung der Grenzen der Gusstemperaturmessung

Die Entwicklung der Wärmebildkameratechnologie ermöglicht die Echtzeitmessung der Temperatur während des Schmelzens. Eine Wärmebildkamera ist ein Wärmebildgerät, das die Temperaturverteilung auf der Oberfläche von Objekten erfassen kann. Sie wandelt die von Objekten emittierte Infrarotstrahlung in sichtbare Bilder um und stellt so die Temperaturverteilung auf der Oberfläche von Objekten intuitiv dar. Während des Gießens kann die Wärmebildkamera Temperaturänderungen von Gussteilen in Echtzeit überwachen und die Arbeiter bei der rechtzeitigen Anpassung der Prozessparameter unterstützen, um die Gussqualität sicherzustellen.

Der Einsatz von Wärmebildkameras im Gießprozess spiegelt sich vor allem in folgenden Aspekten wider:

Echtzeitüberwachung der Gusstemperatur: Mithilfe von Wärmebildkameras können Arbeiter die Temperaturänderungen von Gussteilen in Echtzeit überwachen. So können potenzielle Probleme wie Überhitzung oder Unterkühlung rechtzeitig erkannt und behoben und so die Gussqualität verbessert werden.

Gießprozessoptimierung: Anhand der von Wärmebildkameras bereitgestellten Temperaturdaten können die Arbeiter die Parameter des Gießvorgangs, wie etwa die Gießgeschwindigkeit und die Abkühlgeschwindigkeit, anpassen, um bessere Gussergebnisse zu erzielen.

Gussfehlervermeidung: Mithilfe von Wärmebildkameras können die Arbeiter potenzielle Defekte, wie etwa Lunker und Risse, die beim Gießen auftreten können, erkennen und rechtzeitig Maßnahmen zur Vorbeugung oder Reparatur ergreifen.

Industrielle Wärmebildanwendung im mechanischen Gießen

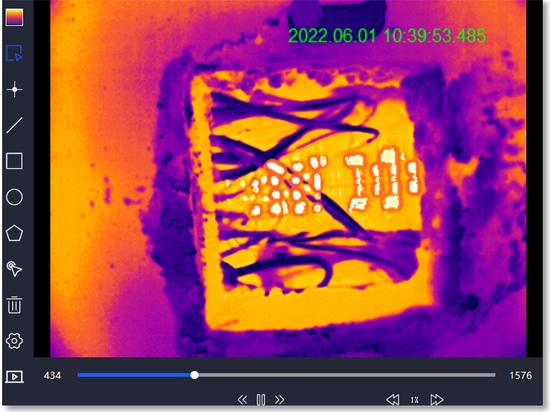

1. Überwachung des Stranggießprozesses

Beim Stranggießen von Stahl wird die veredelte Stahlschmelze über eine Pfanne zu einem Drehteller transportiert, der sich zur vorgesehenen Gießposition dreht. Dort wird die Stahlschmelze in den Verteiler gegossen. Anschließend wird die Stahlschmelze im Verteiler durch den Wasserspalt gleichmäßig auf mehrere Kristallisatoren verteilt. Der Kristallisator, eines der Kernelemente einer Stranggießanlage, ermöglicht die schnelle Erstarrung und Formgebung der Stahlschmelze. Anschließend ziehen der Spannungsrichtapparat und die Kristallisationsvibrationsvorrichtung gemeinsam die zunächst erstarrten Knüppel heraus. Nach dem Abkühlen und elektromagnetischen Rühren werden die Knüppel in Brammen geschnitten, die den Spezifikationsanforderungen entsprechen.

In traditionelle Prozesse, Temperaturüberwachung in erster Linie verlässt sich auf erfahrene Bediener, die die Farbe der Knüppel beobachten. Diese Methode ist ziemlich subjektiv und weist größere Fehler auf, sodass es schwierig ist, die Anforderungen des modernen Stranggießens hinsichtlich Produktkonsistenz und Prozesssteuerbarkeit zu erfüllen.

Um eine intelligente und datengesteuerte Temperaturüberwachung zu erreichen, feste Ultrahochtemperatur-Wärmebildkameras wurden weithin übernommen und an kritischen „Sektor“-Positionen von Stranggießanlagen eingesetzt. Sie können Echtzeit- und hochpräzise Überwachung der Oberflächentemperatur der Knüppel, wodurch dynamische Wärmebilder und Temperaturkurven die den Bedienern intuitive Datenunterstützung bieten und so die Prozesssteuerungsmöglichkeiten verbessern.

2. Überwachung von Pfannenfeuerfestmaterialien

Feuerfeste Materialien werden häufig für Pfannen und andere wichtige Geräte in Eisen- und Stahlwerken verwendet. Sie können durch mechanische Vibrationen, Hochtemperaturkorrosion usw. beschädigt werden, was ihre Lebensdauer verkürzt. Da sich in den feuerfesten Materialien allmählich Phänomene wie Abblättern, Spalten und Risse bilden, können diese, wenn sie nicht rechtzeitig erkannt werden, zum Austreten der Hochtemperatur-Wärmequelle führen, was das Gerät und die Umwelt schädigt und die Sicherheit der Arbeiter gefährdet.

Um frühzeitig Gefahren effektiv zu erkennen, Fest installierte Wärmebildkameras kann unter solchen Umständen eingeführt werden, um Überwachen Sie die Temperatur in Echtzeit der relevanten Geräte. Das System erfasst abnormale Temperaturänderungen präzise und löst eine sofortige Warnung aus, wenn die Temperatur festgelegte Schwellenwerte überschreitet. Durch die Analyse von Wärmebildern und Temperaturverteilungen können die Defektstellen erkannt und lokalisiert werden, wenn sich die feuerfesten Materialien im Frühstadium des Ablösens und Reißens befinden.

Der Ansatz ermöglicht proaktive Fehlerwarnung, Sicherheitsrisiken zu beseitigen, bevor sie entstehen. Dies gewährleistet die sicherer, kontinuierlicher und effizienter Betrieb während der Produktion in der Werkstatt und verhindert so effektiv Geräteausfälle und Sicherheitsunfälle.

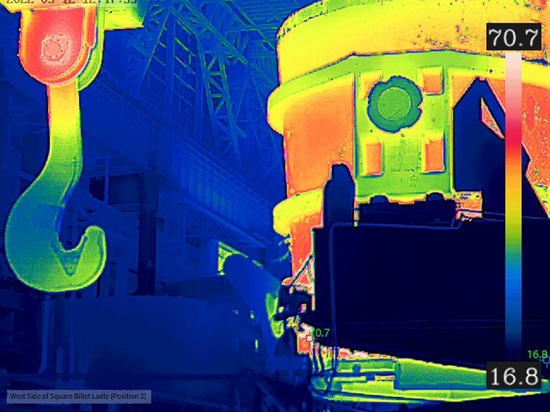

3. Temperaturmessung an der Pfannenoberfläche

In mechanischen Gießereien dienen Pfannen als wichtige Behälter für den Transport von geschmolzenem Eisen und werden typischerweise alle zwei Wochen ausgetauscht. Angesichts dessen Pfannen sind während des Gebrauchs ständig hohen Temperaturen ausgesetztJeder anormale Temperaturanstieg kann zu schweren Sicherheitsunfällen wie dem Ausfall der Pfanne führen. Daher ist die Echtzeit-Temperaturüberwachung der Pfanne während ihres gesamten Lebenszyklus nicht nur eine wichtige Sicherheitsmaßnahme, sondern liefert auch Daten, die die Optimierung der Pfannenkonstruktion und die Verlängerung ihrer Lebensdauer unterstützen.

Um Pfannen präzise zu überwachen, Fest installierte Wärmebildkameras werden in der Regel in kritischen Zugangsbereichen vor Ort in den entsprechenden Projekten eingesetzt und schaffen ein umfassendes System zur Überwachung der Pfannentemperatur. Die Das System verfügt über folgende Kernfunktionen: Echtzeit-Temperaturüberwachung von Pfannen, die den festgelegten Bereich passieren; Erkennen der Seriennummer der Pfannen, die den festgelegten Bereich passieren, mithilfe von Algorithmen; und Aufzeichnen der Seriennummer der Pfannen und der Temperaturdaten mit entsprechenden Zeitstempeln im Backstage-Bereich zur Gesamtanalyse der Temperaturdatenänderungen der Pfannen.

4. Temperaturmessung von Mantel und Innenraum des Drehrohrofens

Der Drehrohrofen ist ein zentrales Gerät zum Kalzinieren von Pellets im Gießprozess. Seine Innentemperatur liegt typischerweise über 1200 °C, während die Temperatur in der Brennzone 1300–1400 °C erreicht. Der Hochtemperaturbetrieb beeinflusst nicht nur die Lebensdauer von feuerfesten Materialien und Bauteilen, sondern ist auch einer der Hauptfaktoren für Produktqualität und Produktionseffizienz. Eine unsachgemäße Temperaturregelung kann zu schweren Sicherheitsunfällen wie Bränden oder Explosionen führen.

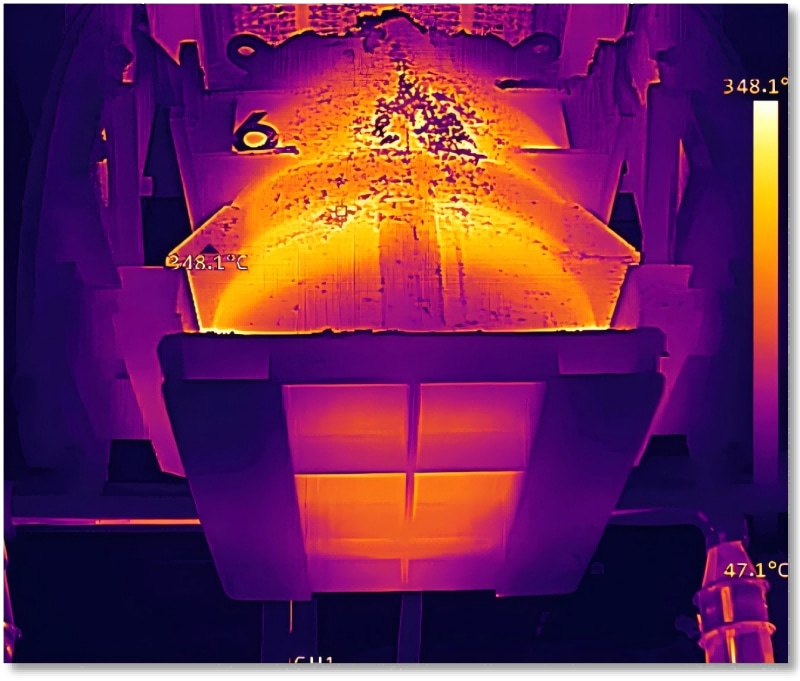

Daher ist es besonders wichtig, eine Echtzeitüberwachung und Trenddiagnose der Temperaturen an den Innen- und Außenwänden des Drehrohrofens durchzuführen. Die stationäres Wärmebildkamerasystem kann eingesetzt werden, um Überwachen Sie kontinuierlich die Außenwandtemperatur des Drehrohrofens und erhalten Sie umfassende WärmeverteilungsbilderAuf dieser Grundlage können örtlich begrenzte, abnormale Temperaturanstiege und Feuerfestabfälle rechtzeitig erkannt werden. Zusätzlich kann eine historische Temperaturdatenbank erstellt werden, die Daten zur Optimierung der Betriebsparameter, zur Fehlerwarnung und zur Gerätewartung liefert und so den sicheren, stabilen und intelligenten Betrieb des Drehrohrofens umfassend verbessert.

5. Überwachung von Mittelblechen in der Stahl- und Walzproduktion

In Stahlwerken bleiben Mittelblechknüppel vor dem Stahlherstellungs- und Walzprozess unbearbeitet. Erst durch strenge Heiz- und Walzverfahren können sie in qualifizierte Stahlbleche umgewandelt werden. Bei der Mittelblechproduktion Die Temperaturregelung ist entscheidend für die Qualität der Mediumplatte, die Lebensdauer der Form und den Produktionszyklus. Daher ist sie zu einer unverzichtbaren technologischen Maßnahme in der modernen Stahlerzeugung und beim Walzen geworden. Die Präzision der Temperaturregelung während der Stahlerzeugung und des Walzens wirkt sich direkt auf die Produktkonsistenz, die Lebensdauer des Walzwerks und die Gesamtproduktionseffizienz aus.

Um den Temperaturunterschied im Ofen zu minimieren, die Temperaturgleichmäßigkeit der Bramme zu verbessern, die Lebensdauer des Geräts zu verlängern und den Energieverbrauch sowie Oxidations- und Verbrennungsverluste zu reduzieren, Wärmebildkameras werden in die Produktionslinie eingeführt, um berührungslose Temperaturmessung durchführen an den Brammen, die den Ofen verlassen. Dieser Ansatz erfasst effektiv die Temperaturverteilung über Bereiche auf der Brammenoberfläche. Durch die Analyse von Wärmebilddaten können die Ursachen für ungleichmäßige Temperaturen präzise identifiziert werden, um die Heizprozessparameter zu optimieren und eine stabile Plattenqualität sicherzustellen. Dies trägt maßgeblich zu einer effizienten, umweltfreundlichen und intelligenten Stahlherstellung und -walzung bei.

6. Überwachung der Stahlplattenverarbeitung

In der Produktionslinie zum Walzen von Stahl im Stahlwerk sollten Platten einer plastischen Verformungsbehandlung unterzogen werden, die auf Länge, Breite und Dicke der fertigen Produkte basiert. Während des Prozesses ist eine kontinuierliche Überwachung erforderlich die Ebenheit, die geometrischen Abmessungen und die Oberflächenkrümmung der Platten, um die Qualität der fertigen Produkte sicherzustellen.

Derzeit Kameras für sichtbares Licht in Verbindung mit Belichtungsanpassungen werden hauptsächlich vor Ort angewendet, um die Ebenheit und Gleichmäßigkeit der Platten zu beurteilen. Aufgrund des wiederholten Wasserkühlungsprozesses nach dem Walzen gibt es jedoch oft eine erhebliche Menge Wasserdampf und Wasserdampf Vor Ort wird die Bildgebung mit sichtbarem Licht stark beeinträchtigt, was die genaue Erfassung der Plattenumrisse erschwert. Gleichzeitig nimmt mit der allmählich sinkenden Plattentemperatur die Bildhelligkeit bei festen Belichtungsparametern deutlich ab, was die Bildschärfe und die Erkennungsgenauigkeit weiter beeinträchtigt.

Folglich traditionelle Bildgebungsmethode mit sichtbarem Lichts weisen unter komplexen Bedingungen mit hohen Temperaturen und hoher Luftfeuchtigkeit klare Einschränkungen auf. Es besteht dringender Bedarf an der Einführung einer visuellen Wahrnehmungstechnologie, die besser für industrielle Hochtemperaturszenarien geeignet ist, um eine stabile Überwachung und intelligente Erkennung des Plattenstatus zu erreichen.

7. Temperaturmessung von Druckgussformen

Druckguss ist ein Präzisionsmetallgussverfahren, bei dem geschmolzenes Metall unter hohem Druck in eine komplex geformte Form gepresst wird. Eine Druckgussmaschine ist eine Maschine für den Druckguss. Unter Druck wird geschmolzenes Metall zum Abkühlen und Formen in die Form gespritzt. Nach dem Senkerodieren entstehen massive Metallgussteile. Ungleichmäßige oder falsche Formtemperatur führt direkt zu Produktfehler, Verformungen beim Auswerfen des Gussteils, Risse, Formklemmungen, Oberflächenvertiefungen, Lunker und heiße Blasen. Erhebliche Unterschiede in der Formtemperatur wirken sich unterschiedlich stark auf die Füllzeit, die Abkühlzeit und die Sprühzeit aus.

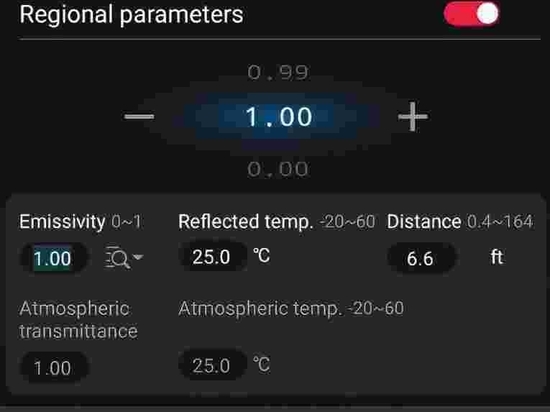

Das Wärmebildkamera kann zur berührungslosen Temperaturüberwachung eingesetzt werden der Temperatur der Form vor und nach dem Aufsprühen des Trennmittels, um den Temperaturstatus der Form sicherzustellen. Versteckte Gefahren können durch Vergleich und Analyse überwachter historischer Daten identifiziert werden.

8. Integrierte SPS-Überwachung für Druckguss

Bei der Herstellung von Fahrzeugmotoren und Karosserien wird Heißguss verwendet. Um die Qualität der Komponenten zu gewährleisten, ist es notwendig, die Temperatur der Form vor und nach dem Druckgussprozess zu überwachen, einschließlich der Temperatur der Form vor dem Druckguss und der Temperatur der Form nach der Wasserkühlung. Die Vor-Ort-Geräte- und Druckguss-SPS-Anbindung realisiere das Echtzeit-Überwachung der Formtemperatur und der vollautomatischen Druckguss-Produktionslinie. Gleichzeitig kann die komplette Formproduktionstemperatur aufgezeichnet werden.

Die Frontpartie ist ausgestattet mit eine Online-WärmebildkameraDie Daten der Wärmekamera werden über das Netzwerkprotokoll abgerufen. Die Wärmekamera ist über das Backend-Programm mit der SPS verbunden, um den aktuellen Status vor und nach dem Druckguss zu bestätigen. Anschließend werden die Temperaturdaten vom Geräteende zur Beurteilung abgerufen. Die großer Bildschirm zeigt die Temperatur und Infrarotbilder an vor und nach dem Druckguss in den letzten beiden Perioden.

9. Temperaturüberwachung mechanischer Leistungsgeräte

Geräte wie Motoren, Lüfter, Pumpen und Kompressoren im Bereich der mechanischen Energieübertragung enthalten in der Regel Übertragungskomponenten wie Lager, Zahnräder, Riemen und Kupplungen, die mechanische Energie durch Reibung übertragen. Nach längerem Betrieb kommt es daher zu reibungsbedingter Erwärmung. Überschreitet die Temperatur einen sicheren Grenzwert, kann dies nicht nur zu Geräteschäden, sondern auch zu Energieverschwendung und Sicherheitsunfällen führen.

Das Wärmebildkamera, sein berührungsloses Temperaturüberwachungstool, kann potenzielle Fehler genau erkennen Wie Lagerfehlausrichtung, Mangelschmierung, Riemenschlupf und Riemenscheibenverschiebung ohne Ausfallzeiten. Durch die Bereitstellung von Echtzeitbildern hilft es, Hotspots schnell zu lokalisieren und bietet dem Betriebs- und Wartungspersonal eine intuitive und effektive Entscheidungsgrundlage. Dadurch wird die Reibung effektiv reduziert, die Übertragungseffizienz verbessert und zur Energieeinsparung und Emissionsreduzierung beigetragen.

Darüber hinaus ist die Wärmebildkamera zeigt einen erheblichen Vorteils in mehreren wichtigen Überwachungsprozessen im Vergleich zu anderen herkömmlichen Methoden. Temperaturüberwachung im JournalEs überwindet die Einschränkungen, die sich aus der Unmöglichkeit ergeben, die Temperaturen von schnell rotierenden Komponenten zu berühren und zu messen. Dadurch können Fehlerrisiken durch überhitzte Lager rechtzeitig erkannt und Produktionsunterbrechungen vermieden werden. Bei der Lagerrisserkennung, kann es Mikrorisse auf der Oberfläche identifizieren, die mit bloßem Auge nur schwer zu erkennen sind, und ermöglicht so eine frühzeitige Warnung. Bei der Überwachung von Motorisolationsfehlern, es können Temperaturschwellenwerte für Echtzeit-Alarmmeldungen festgelegt werden, um Probleme wie schlechte Wärmeableitung und anormale Isolierung zu beheben und so schwere Sicherheitsunfälle zu verhindern.

10. Temperaturüberwachung beim Reibschweißen

Reibschweißen ist ein häufig verwendetes Schweißverfahren in der mechanischen Gussindustrie. Derzeit können Benutzer die Temperatur der Schweißpunkte während des Schweißens nicht intuitiv und effektiv erfassen, und Facharbeiter verlassen sich bei Bedienung und Steuerung ausschließlich auf ihre Erfahrung. Es erfordert langjährige Erfahrung der Arbeiter und ist zudem anfällig für erhebliche Temperaturschwankungen, die die Schweißqualität nicht garantieren können. Daher ist es besonders wichtig, die Temperaturinformationen des Schweißpunkts intuitiv zu beobachten und die Schweißtemperatur rechtzeitig und genau zu erfassen, um die Schweißqualität sicherzustellen.

Durch die Fernüberwachung der Schweißpunkttemperatur in Echtzeit mit einem berührungslose Wärmebildkamerawird eine genaue Temperaturregelung erreicht, die zu optimaler Schweißqualität und verbesserter Produktionseffizienz führt. Diese Methode vermeidet die Einschränkungen traditioneller Messtechniken.

11. Temperaturüberwachung von Kühlauskleidungen aus Chrom-Molybdän-Stahl

Chrom-Molybdän-Stahlauskleidungen sind ein häufig verwendeter Rohstoff in der mechanischen Gussindustrie. Sie werden häufig als Verstärkung zwischen der verschleißfesten Auskleidung und dem Zylinder der Kugelmühle eingesetzt, um den Kegel zu stützen, das Gerät zu schützen und den Aufprall des zerkleinerten Erzes abzufedern. Durch effektives Design können diese Auskleidungen die Vibration des Geräts reduzieren und seine Lebensdauer verlängern. Nach dem Entladen aus dem Ofen werden die Auskleidungen zur Kühlbehandlung in einen Kühlbereich gebracht. Die traditionelle manuelle Temperaturmessung und Sprühkühlung sind ineffizient und arbeitsintensivDarüber hinaus kann eine längere Exposition gegenüber einer Umgebung mit hohen Temperaturen schädlich für die Gesundheit der Bediener sein.

Im Vergleich zu herkömmlichen Punkttemperatur-Festmessgeräten, Wärmebildkameras bieten kann intuitivere visuelle Bilder der Temperaturverteilung Und sie helfen den Bedienern, den Temperaturstatus der Liner in Echtzeit zu verfolgen. Sie ermöglichen eine berührungslose Temperaturüberwachung, die eine umfassende Überwachung von Temperaturänderungen auf allen Oberflächenbereichen des Liners ermöglicht. So können potenzielle Überhitzungs- oder ungleichmäßige Kühlprobleme rechtzeitig erkannt und der Kühlprozess optimiert werden, um die Effizienz zu steigern, den Arbeitsaufwand zu reduzieren und die Sicherheit der Bediener zu gewährleisten.

12. Temperaturüberwachung beim 3D-Druck

Die 3D-Drucktechnologie, auch additive Fertigung genannt, ist eine neue Art des mechanischen Gussverfahrens. Dabei werden auf Basis digitaler Modelldateien bindefähige Materialien wie Metallpulver oder Kunststoff verwendet und Objekte durch Schicht-für-Schicht-Druck aufgebaut. Temperaturkontrolle während des Druckvorgangs ist entscheidend für die Klebeeigenschaften, Stapelleistung und Druckgenauigkeit des MaterialsIst die Drucktemperatur zu niedrig, erhöht sich die Viskosität des Materials und die Extrusionsrate verlangsamt sich. Ist die Temperatur zu hoch, verflüssigt sich das Material, die Viskosität sinkt, die Fließfähigkeit nimmt zu und die Extrusionsrate ist zu hoch. Dadurch ist eine präzise Filamentbildung nicht mehr möglich. Daher ist eine präzise Temperaturkontrolle beim 3D-Druck besonders wichtig.

Während des Prozesses, Die Wärmebildkamera ist ein berührungsloses Temperaturmessgerät und ermöglicht eine präzise Temperaturüberwachung in Echtzeit., und trägt so dazu bei, während des gesamten Druckvorgangs in der 3D-Druckindustrie eine stabile und genaue Temperatur zu gewährleisten. Die Wärmebildkamera kann Temperaturänderungen an kritischen Komponenten wie Druckkopf und Druckbett umfassend überwachen und so Druckfehler durch Temperaturschwankungen vermeiden. Dies verbessert die Produktqualität und Druckeffizienz und trägt zur verfeinerten und intelligenten Entwicklung der 3D-Drucktechnologie bei.

13. Sicherheitsüberwachung von Bearbeitungsdrehmaschinen

Geräte wie Schneidemaschinen und Walzen erfordern häufig die manuelle Zuführung von Komponenten durch Bediener. Während der Verarbeitung befinden sich die Hände der Bediener oft in der Nähe des Verarbeitungsbereichs, und die Maschinen können nicht automatisch bestimmen, wann sie starten oder stoppen sollen. Schon eine geringe Abweichung bei der Zuführung kann leicht zu Verletzungen der Bediener führen.

Um dieses Problem zu beheben, Normalerweise wurden vor Ort mehrere Sätze von Rastergeräten installiert. Wenn ein Objekt in den Erfassungsbereich des Rasters gelangt, erkennen die Sende- und Empfangsgeräte es und geben automatisch ein Steuersignal aus, um die Stromversorgung des Geräts zu unterbrechen. Diese Rastergeräte können jedoch nicht zwischen Teilen und Komponenten und den Körperteilen des Bedieners unterscheiden, was zu einer häufigen Auslösung der Rastergeräte pro Fütterung führt. Es führt dazu, dass das Gerät häufig stoppt, was die Produktionseffizienz beeinträchtigt und den Bedienern keinen wirksamen Schutz bietet.

Um die bestehende Lösung zu optimieren, Wärmebildkameras, dank ihres Arbeitsprinzips, kann herkömmliche Rastergeräte effektiv ersetzenSie können die Temperaturunterschiede zwischen Bauteilen und dem menschlichen Körper vor Ort überwachen und feststellen, ob sich die Hand eines Bedieners in der Nähe eines Gefahrenbereichs befindet. Sie können einen Sicherheitswarnbereich festlegen und Temperaturänderungen in Echtzeit über Temperaturmesslinien und -bereiche überwachen.

Wenn Bediener versehentlich ihre Hände in den Messbereich strecken und die Temperatur einen festgelegten Sicherheitsgrenzwert (z. B. 35 °C) überschreitet, löst das Gerät einen Alarm aus und sendet über die E/A ein Signal zur Verbindung mit dem SPS-Steuerungssystem. Dadurch wird das Verarbeitungsgerät automatisch abgeschaltet. Diese Maßnahme erhöht die Verarbeitungssicherheit erheblich und schützt die Bediener während der Verarbeitung vor möglichen Verletzungen.

Vorteile der Raythink-Wärmebildkamera für mechanisches Gießen

1. Intelligente Inspektion und Fehlerfrühwarnung

Wärmebildkameras in Kombination mit professionellen Temperaturmessgeräten ermöglichen die freie Auswahl von Überwachungsbereichen und die automatische Ermittlung des höchsten Temperaturpunkts für regelmäßige Inspektionen. Der Wärmebildvergleich hilft bei der Erkennung von Schäden an den gemessenen Geräten und benachrichtigt das Personal oder verbindet Automatisierungsgeräte zur Verwaltung und Steuerung.

2. Datenanalyse und vorausschauende Wartung

Die Einstellungen für Temperaturschwelle, Dauer und Abtastintervall ermöglichen eine automatische Datenerfassung. Wärmebildkameras messen das Temperaturfeld der Außenwand des Messobjekts. Anschließend wird der lineare Zusammenhang zwischen der Außenwandtemperatur des mechanischen Gießkessels und der Korrosion der feuerfesten Innenauskleidung analysiert. Der ermittelte Zusammenhang dient als Referenz für die Erstellung von Wartungsplänen.

3. Flexibel und komfortabel mit geringen Wartungskosten

Wärmebildkameras zeichnen sich durch flexible und komfortable Bedienung aus. Vorarbeiten wie die Installation einer festen Plattform und die Verlegung von Kabeln sind nicht mehr erforderlich, und die Wartungskosten des Geräts sind relativ gering.

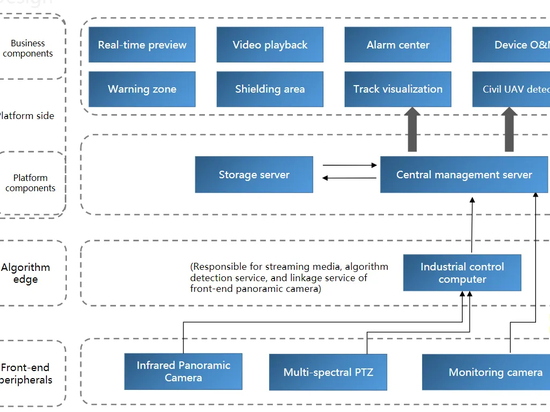

4. Selbst entwickelte und komfortable Systemintegration

Raythink hat alle Hardwareprodukte selbst entwickelt, von Detektoren über Module bis hin zu fertigen Produkten. Diese Produkte unterstützt verschiedene Netzwerkprotokolle wie ONVIF, MODBUS und MQTT, was die Systemintegration komfortabler macht. Raythink hat inzwischen die Cloud-Plattform-Software VIS-3000 für die Systemintegration entwickelt. Diese Software ist für den Zugriff und die Verwaltung von Unternehmensgeräten konzipiert. Sie ermöglicht den umfassenden Zugriff auf Online-Überwachungsgeräte von Raythink und anderen Herstellern über die privaten Protokolle GB28181, ONVIF und MQTT von Raythink und eignet sich für den Zugriff auf LAN-Geräte im großen Maßstab.

Projektdarstellung 1: Effizienzsteigerung für einen Druckgusshersteller

Bei der Druckgussproduktion ist die Temperaturregelung, beispielsweise der Druckgussformen, einer der zentralen Prozessfaktoren. Ein stabiles Temperaturfeld in den Formen wirkt sich direkt auf die Gussqualität, die Produktionseffizienz und die Lebensdauer der Formen aus und beeinflusst somit die Produktionskosten und den wirtschaftlichen Nutzen. Wird die Formtemperatur nicht im erforderlichen Bereich gehalten, kann dies das Aussehen und die innere Qualität der Gussteile beeinträchtigen und die Produktionseffizienz verringern. Im Einzelnen geht es um die folgenden Punkte:

Zu hohe Temperatur: Es treten Defekte wie Beschädigungen und Blasen auf, was die Abkühlzeit verlängert und die Produktionseffizienz verringert.

Zu niedrige Temperatur: Es treten Defekte wie Kaltverklebungen, Fehlläufe und Poren auf, die die Produktqualität beeinträchtigen.

Bei der Herstellung von Druckgussformen sind diese häufig hohen Temperaturen und Drücken ausgesetzt. Die Instabilität des Temperaturfelds erhöht die Ausfallwahrscheinlichkeit der Formen aufgrund periodischer Wärmeausdehnung und -kontraktion. Dies verkürzt nicht nur die Lebensdauer der Formen, sondern beeinträchtigt auch die Produktionseffizienz erheblich.

Kundenanforderungen

Infrarot-Temperaturmessung: Die Temperatur kann am Ende des Spritzvorgangs nach dem Senkerodieren gemessen werden. Mithilfe von Infrarot-Wärmebildgebung wird die Gleichmäßigkeit der Formtemperatur beurteilt, sodass Ingenieure die Parameter der Druckgussmaschine bequem an die Temperatur anpassen können.

Auslösung der Temperaturschwelle: Temperaturschwellenwerte, Zeit und Dauer werden so eingestellt, dass automatisch Daten erfasst und eine Temperaturkurve erstellt wird. Bei anormaler Kühlung wird ein Temperaturalarm ausgelöst, um eine Echtzeitüberwachung während der Produktion zu gewährleisten. Gleichzeitig wird eine Temperaturschwankungskurve erstellt, die es Ingenieuren erleichtert, Temperaturänderungen zu verfolgen.

Die Lösung

Zur Temperaturüberwachung wird Infrarot-Wärmebildtechnik eingesetzt, mit An das SPS-System gesendete Alarmsignale für abnormale TemperaturenBei einem Hochtemperaturalarm kann das SPS-System den Roboter automatisch steuern, um die Sprühbehandlung durchzuführen und die Sprühzeit zum Abkühlen zu verlängern. Das System zeichnet sich durch seine Fähigkeit zur automatischen Kühlung aus und regelt die Temperatur im erforderlichen Bereich, ohne dass ein manueller Eingriff erforderlich ist. Dies kann die Produktionseffizienz deutlich steigern und die Lebensdauer der Formen verlängern.

Projektdarstellung 2: Temperaturüberwachung für einen Drehrohrofen

Aufgrund der Erwärmung der Brennzone weist die Innenwand nahe dem Drehrohrofenkopf die höchste Temperatur im Drehrohrofen auf. Mit zunehmender Betriebsdauer des Drehrohrofens wird die Innenauskleidung dünner und fällt aufgrund der konstant hohen Temperatur und der Reibung des Klinkers sogar ab. Infolgedessen ändert sich die Rohrwandtemperatur drastisch, und die Temperatur im Drehrohrofen wird ungleichmäßig verteilt, was den stabilen und zuverlässigen Betrieb des Drehrohrofens beeinträchtigt. Eine zu hohe Temperatur führt zu Überkalzinierung, während eine niedrige Temperatur zu Unterkalzinierung führt. Beides führt nicht zu optimalen Kalzinierungsergebnissen.

Mit herkömmlichen manuellen Routineinspektionen können Ausnahmebereiche kaum aufgedeckt werden., nicht in der Lage, wirksame Sicherheitskontrollen für Drehrohröfen durchzusetzen. Darüber hinaus erschweren die Größe und die kontinuierliche Rotation des Ofens die manuelle Inspektion und führen zu Auslassungen. Einzelpunkt-Temperaturmessungen können zu unerkannten Fehlern und verzögerten Reaktionen führen.

Wärmebildlösung

Wärmebildkameras ermöglichen eine wetterunabhängige Temperaturüberwachung, Temperaturtrendanalysen und Alarmmeldungen an der Außenwand des Drehrohrofens und ersetzen so manuelle Inspektionen. Die Wärmebildkameras übertragen Bilder und Temperaturdaten in Echtzeit an den Kontrollraum, um Probleme frühzeitig zu erkennen, zu beheben und entsprechende Alarme auszulösen.

Der Drehrohrofenkopf sprüht Brennstoff in den Ofen. Das durch die Verbrennung entstehende Abgas gelangt zum Material und wird anschließend aus dem Drehrohrofenauslasskopf ausgelassen. Die Temperatur nimmt vom Drehrohrofenkopf zum Drehrohrofenauslasskopf allmählich ab. Die Temperatur an der Abschreckposition des Drehrohrofenkopfes kann 1400 °C erreichen, die Temperatur am Drehrohrofenauslasskopf beträgt jedoch nur 500 bis 800 °C. Wärmebildkameras können Überwachung des Betriebszustands und der Temperaturfelder der Verbrennung im Drehrohrofen in Echtzeit zur visuellen Anzeige der Temperatur in Echtzeit und Abfragen historischer Temperaturen.